При обосновании состава ремонтно-обслуживающих работ (РОР), в системе технического обслуживания и ремонта (ТОР) машин ключевое значение имеют нормативы.

В традиционной системе ТОР машин действует регламентный подход при определении времени и объёмов обслуживания машин операциями ремонта. В качестве нормативов используется наработка, выработка, пробег и т.п., определённые как средние показатели на основе прошлой информации. Недостатки использования полученных таким путём нормативов связаны с тем, что фактическое распределение наработок агрегатов до технического отказа, а, значит, и техническое состояние машины, имеют случайный характер и никогда не совпадают с наперёд заданной периодичностью, которая и является основой нормативов регламентной системы. Использование нормативов такого содержания приводит либо к недоиспользованию технического ресурса машин, либо к их работе в области повышенной вероятности появления технических отказов. Таким образом, существует глубокое противоречие между детерминированным подходом, принятым в регламентной системе и неопределённостью текущего технического состояния машины. Известные допустимые значения диагностических параметров, можно использовать как нормативы, учитывающие фактическое техническое состояние. Однако они определены для отдельных элементов и не учитывают состояние машины в целом в момент принятия решений. Это обстоятельство радикально снижает эффективность нормативов. В частности, невозможно корректно провести исследование относительно, например, необходимости полнокомплектного ремонта машин, глубины групповой профилактики и др.

Целью настоящей работы является разработка принципиально новых по содержанию нормативов, обеспечивающих максимально-допустимую реализацию технического ресурса машин и их составных частей. В качестве основного инструмента исследования использовалась оптимизация с использованием имитационной модели.

Корневая суть содержания предлагаемых параметров, управляющих моментом назначения и составом ремонтно-обслуживающих работ – некоторая мера количественной оценки технического состояния (изношенности) машины в целом, рассматриваемой как система ремонтных единиц [1]. При этом оценка изношенности учитывает вероятностный характер изменения технического состояния составляющих машину элементов и интерпретируется как композиция законов распределения наработок до их ресурсного отказа. Таким образом, параметр, содержание и количественная оценка которого, формируется распределением суммы законов, можно назвать синтетическим.

После оптимизации таких параметров, они приобретают статус нормативов и могут использоваться как индикаторы, управляющие содержанием РОР путем анализа (сравнения) их численных значений и количественных оценок текущего технического состояния машины.

При этом численные значения нормативов обосновываются как результат конкуренции альтернативных вариантов РОР: обслуживание отдельного элемента, группы элементов, ремонт машины в целом, использование новых или капитально отремонтированных агрегатов.

Другими словами, при обосновании (оптимизации) количественных значений предлагаемых параметров, каждый раз, когда принимается решение о содержании РОР, исследуются технико-экономические последствия использования всех, предусмотренных системой ТОР, вариантов возвращения машине работоспособности и рекомендуется тот из них, который позволяет максимально- допустимую реализацию технического ресурса при минимальных затратах. Здесь, максимально-допустимое значение обосновывается путём компромиссного преодоления следующего противоречия. Максимальное использование технического ресурса приводит к полной реализации потенциальных возможностей машины, однако это приводит к увеличению потерь продукции из-за простоев по техническим причинам. Известно, что в такой ситуации используются превентивные мероприятия. В нашем случае, доля технического ресурса, которой можно пожертвовать при проведении профилактических работ, обосновывается путём сложных оптимизационных процессов, учитывает характеристики производственных условий, в т.ч. и степень риска потери продукции [1]. Процедуры практического использования нормативов нового содержания описаны в [3]. Именно процедуры с использованием полученных таким путём нормативов, позволяют эффективно реализовать качественные предположения в количественные показатели практических рекомендаций.

Введём обозначение используемых параметров.

Обозначим через ΣR0 - параметр, количественно оценивающий текущее техническое состояние машины в целом (или её изношенность). Параметр ΣR0 представляет собой функцию остаточных ресурсов (R0i) элементов машины (1,...i,...,n) в момент контроля её технического состояния, нормированных относительно их исходной величины (Rиi) с учетом весомости γi (![]() ) каждого элемента в общем технико-экономическом балансе машины:

) каждого элемента в общем технико-экономическом балансе машины:![]() .

.

Распределение значений остаточных ресурсов R0i может быть представлено, например, в имитационной модели, в виде вероятностных законов распределения [2]. Текущие количественные их значения в производственных условиях определяется с помощью средств диагностики.

ΣR0 – безразмерная величина, изменяется в пределах от 0 до 1, т.е. ΣR0 ![]() 0...1.

0...1.

![]() – параметр технического состояния, управляющий соотношением между капитальным ремонтом полнокомплектной машины (nм) и ремонтом ее отдельных агрегатов

– параметр технического состояния, управляющий соотношением между капитальным ремонтом полнокомплектной машины (nм) и ремонтом ее отдельных агрегатов ![]() . Корневое содержание

. Корневое содержание ![]() и ΣR0 одинаковое - изношенность машины. Только ΣR0 представляет собой количественную оценку текущего технического состояния машины, a

и ΣR0 одинаковое - изношенность машины. Только ΣR0 представляет собой количественную оценку текущего технического состояния машины, a ![]() - некоторую меру её изношенности. После оптимизации эта мера приобретает статус норматива

- некоторую меру её изношенности. После оптимизации эта мера приобретает статус норматива ![]() *, ориентируясь на который назначают либо полнокомплектный ремонт, либо ремонт только отказавшего агрегата.

*, ориентируясь на который назначают либо полнокомплектный ремонт, либо ремонт только отказавшего агрегата.

![]() –параметр технического состояния, управляющий соотношением между новыми (

–параметр технического состояния, управляющий соотношением между новыми (![]() ) и капитально отремонтированными (

) и капитально отремонтированными (![]() ) агрегатами, используемыми при ее текущем ремонте. Корневое содержание

) агрегатами, используемыми при ее текущем ремонте. Корневое содержание ![]() такое же, как и

такое же, как и ![]() .

.

Параметр ![]() также подлежит оптимизации, после которой его численное значение используется в качестве управляющего норматива (

также подлежит оптимизации, после которой его численное значение используется в качестве управляющего норматива (![]() *) при обосновании вида замен агрегатов при текущем ремонте машины (или при групповой профилактике).

*) при обосновании вида замен агрегатов при текущем ремонте машины (или при групповой профилактике).

Таким образом, новые по содержанию нормативы являются некоторыми допустимыми значениями изношенности машины -∑![]() ,ориентируясь на которые, принимаются решения о полнокомплектном ремонте (управляет параметр

,ориентируясь на которые, принимаются решения о полнокомплектном ремонте (управляет параметр![]() ) и содержании текущего (параметр

) и содержании текущего (параметр![]() ). Корневая суть параметров ∑

). Корневая суть параметров ∑![]() ,

, ![]() и

и ![]() одинакова – изношенность машины, поэтому

одинакова – изношенность машины, поэтому![]()

![]() ∑

∑![]() и

и ![]()

![]() ∑

∑![]() , а ΣR0

, а ΣR0 ![]() 1...0.

1...0.

Таким образом система ТОР, используя предложенные нормативы, основу которых составляет количественная мера изношенности машины как вероятностной системы элементов, может обеспечить максимально допустимую реализацию технического ресурса машин и их составных частей. Доля недоиспользованного технического ресурса, которой можно пожертвовать, обосновывается путём оптимизации с использованием критерия эффективности, который максимально учитывает интересы пользователя машин[1].

Процедура принятия решений о составе РОР с использованием нормативов нового содержания заключается в следующем. Если изношенность машины в момент контроля ∑![]() ≤

≤ ![]() * - производится полнокомплектный ремонт машины (nм), в противном случае – текущий. Допустим, что принято решение о проведении текущего ремонта, тогда далее осуществляется исследование: ∑

* - производится полнокомплектный ремонт машины (nм), в противном случае – текущий. Допустим, что принято решение о проведении текущего ремонта, тогда далее осуществляется исследование: ∑![]() ≤

≤![]() *? Если окажется, что ∑

*? Если окажется, что ∑![]() ≤

≤![]() *- текущий ремонт производится с использованием капитально отремонтированных составных частей машины (

*- текущий ремонт производится с использованием капитально отремонтированных составных частей машины (![]() к.р.), в противном случае – новых (

к.р.), в противном случае – новых (![]() ). При этом необходимо подчеркнуть, что при оценке изношенности машины, учитывается индивидуальный характер надёжности машины. Это означает, что после одной и той же наработке разным машинам (одной и той же марки) потребуется разный состав РОР. Что совершено не так при использовании действующих нормативов.

). При этом необходимо подчеркнуть, что при оценке изношенности машины, учитывается индивидуальный характер надёжности машины. Это означает, что после одной и той же наработке разным машинам (одной и той же марки) потребуется разный состав РОР. Что совершено не так при использовании действующих нормативов.

Управляющие параметры технического состояния (нормативы), как правило, рассматриваются и обсуждаются как характеристики нормативной базы системы технического обслуживания и ремонта машин, предназначенные для решения внутренних задач системы. Однако, одновременно с этим назначением они могут служить инструментом в маркетинговых исследованиях на рынке технических услуг AПK. Другими словами, владельцы сервисных предприятий, располагая рекомендациями, которые описаны ниже, будут иметь возможность более успешно продвигать свои услуги среди собственников машин и более эффективно реализовать потенциальные возможности самой системы ТОР. Причём рекомендации получены таким путём, который обеспечивает гармоничное совпадение фактических заявок на ремонтное обслуживание машин и их прогнозируемых оценок [4].

С другой стороны, пользователи машин также заинтересованы в наличии таких рекомендаций. Поскольку на рынке могут быть предложены разные по содержанию технические услуги, а предлагаемые рекомендации обеспечат выбор максимально выгодного их варианта для конкретных производственных условий потребителя.

Для обоснования практических рекомендаций, одновременно отвечающих интересам и сервисных предприятий, и собственников машин, был осуществлён анализ следующих вариантов обслуживания машин операциями ремонта.

1. Решение об обслуживании машины принимается в момент ресурсного отказа какого-либо агрегата.

1.1 Работоспособность машины восстанавливается путем либо только ремонта, либо только замены на новый отказавшего агрегата (вариант «![]() »). Полнокомплектный ремонт машины не предусматривается.

»). Полнокомплектный ремонт машины не предусматривается.

1.2 Ремонт машины в целом - ![]() , либо ремонт только отказавшего агрегата (вариант «

, либо ремонт только отказавшего агрегата (вариант «![]() -

- ![]() »). Использование новых агрегатов не предусматривается.

»). Использование новых агрегатов не предусматривается.

1.3 Полнокомплектный ремонт, либо текущий с использованием новых и капитально отремонтированных агрегатов при текущем ремонте машины (вариант «![]() -

-![]() »).

»).

2. Вариант («![]() *,

*, ![]() ,

, ![]() ,

, ![]() »). Этот вариант предусматривает использование нормативов, обеспечивающих обоснованное использование полнокомплектного ремонта и использование отдельных агрегатов с разными характеристиками надёжности. Этот же вариант, дополнительно, предусматривает проведение превентивных технических мероприятий -

»). Этот вариант предусматривает использование нормативов, обеспечивающих обоснованное использование полнокомплектного ремонта и использование отдельных агрегатов с разными характеристиками надёжности. Этот же вариант, дополнительно, предусматривает проведение превентивных технических мероприятий -![]() и

и ![]() . Профилактический осмотр (ресурсное диагностирование машины) производится при ТО-3, т.е.

. Профилактический осмотр (ресурсное диагностирование машины) производится при ТО-3, т.е. ![]() = 1000 мото-часов. В процессе текущего ремонта предоставляется возможность проведения групповой профилактики, которая обеспечивает гарантийный период работы без ресурсных отказов -

= 1000 мото-часов. В процессе текущего ремонта предоставляется возможность проведения групповой профилактики, которая обеспечивает гарантийный период работы без ресурсных отказов -![]() с вероятностью- a путем попутной замены наиболее изношенных агрегатов. Величина гарантийного периода принята равной продолжительности наиболее напряжённых полевых работ-

с вероятностью- a путем попутной замены наиболее изношенных агрегатов. Величина гарантийного периода принята равной продолжительности наиболее напряжённых полевых работ-![]() =300 мото-часов. Вероятность безотказной работы принята волевым путём- a=0,80.

=300 мото-часов. Вероятность безотказной работы принята волевым путём- a=0,80.

Были проанализированы результаты использования всех описанных вариантов в производственных условиях, которые характеризовались разными значениями параметров распределения исходного технического ресурса агрегатов - ![]() (средние его значения исследовались в пределах 1800…5000 мото-часов); степени восстановления

(средние его значения исследовались в пределах 1800…5000 мото-часов); степени восстановления ![]() при капитальном ремонте - q (q - от 0,6 до 0,9) и потерь за час простоев, связанных с ликвидацией последствий технических отказов - С (нормированные значения «С» исследовались в пределах СN = 24…44).

при капитальном ремонте - q (q - от 0,6 до 0,9) и потерь за час простоев, связанных с ликвидацией последствий технических отказов - С (нормированные значения «С» исследовались в пределах СN = 24…44).

Как показали эти исследования [1], можно рассмотреть пример с одними (любыми) из значений ![]() и СN, поскольку наиболее характерные тенденции в изменении оценок эффективности сохраняются и для других их значений.

и СN, поскольку наиболее характерные тенденции в изменении оценок эффективности сохраняются и для других их значений.

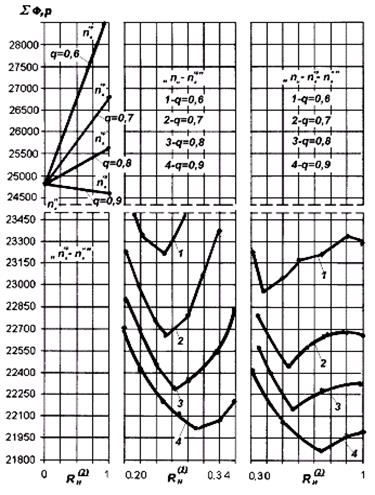

Ниже приведён анализ описанных выше вариантов восстановления работоспособности машины в зависимости от видов ремонтных работ, предлагаемых сервисной системой - с одной стороны, с другой - от производственных условий использования машин (![]() , СN и др.). Графическая интерпретация этого анализа приведена на рисунке 1.

, СN и др.). Графическая интерпретация этого анализа приведена на рисунке 1.

Вариант «![]() », левое верхнее поле на рисунке 1.

», левое верхнее поле на рисунке 1.

При использовании только новых агрегатов при текущем ремонте машины, суммарные затраты на обслуживание машин ΣΦ за срок службы не изменяются (в левой части затраты сходятся «в одну точку»). Это объясняется тем, что каждый новый i-й агрегат, на который производится замена отказавшего, имеет одну цену, а его технический ресурс постоянный (исходный -![]() , т.е. q=1). Это крайняя левая часть графиков левого поля.

, т.е. q=1). Это крайняя левая часть графиков левого поля.

Далее идёт постепенное увеличение доли капитально отремонтированных агрегатов, используемых при текущем ремонте. Затраты на проведение ремонтных работ и издержки, связанные с потерями от простоев – ΣΦ, возрастают, кроме варианта, когда степень восстановления характеристик надёжности при капитальном ремонте q= 0,9. В крайней правой части этих графиков, текущий ремонт производится с использованием только капитально отремонтированных агрегатов. Здесь отметим, что повышение степени восстановления характеристик надёжности – q, сопровождается увеличением стоимости капитального ремонта.

В результате этого анализа можно предложить потребителю следующие практические рекомендации. Если система технического сервиса предлагает восстанавливать работоспособность машин, только используя новые и капитально отремонтированные агрегаты, необходимо выбирать вариант, предусматривающий использование новых агрегатов при текущем ремонте. Кроме случая, когда отремонтированные агрегаты имеют степень восстановления характеристик надёжности q= 0,9.

Рис. 1. К анализу эффективности альтернативных вариантов обслуживания машин операциями ремонта

Вариант «![]() -

-![]() », среднее поле рисунка 1.

», среднее поле рисунка 1.

В этом варианте восстановления работоспособности машины используется полнокомплектный ремонт - nм и капитально отремонтированные агрегаты при её текущий ремонте -![]() . Количественное соотношение между этими видами ремонтных работ регулируется управляющим параметром -

. Количественное соотношение между этими видами ремонтных работ регулируется управляющим параметром -![]() .

.

Установлено, что левая ветвь графиков издержек - ΣΦ снижается по мере увеличения доли полнокомплектного ремонта в общем балансе ремонтно-обслуживающих работ. При значении управляющего параметра ![]() , равного его нормативному значению (

, равного его нормативному значению (![]() =

=![]() *), суммарные издержки, связанные с проведением ремонтно-обслуживающих работ и простоями по техническим причинам, минимальны. За пределами нормативного значения управляющего параметра -

*), суммарные издержки, связанные с проведением ремонтно-обслуживающих работ и простоями по техническим причинам, минимальны. За пределами нормативного значения управляющего параметра - ![]() *, издержки вновь увеличиваются. Чтобы «успокоить» противников полнокомплектного ремонта, нужно иметь в виду, что при сложившихся условиях, для отечественных тракторов обоснованное количество таких глубоких по содержанию ремонтных операций, необходимо производить одну - две за срок службы.

*, издержки вновь увеличиваются. Чтобы «успокоить» противников полнокомплектного ремонта, нужно иметь в виду, что при сложившихся условиях, для отечественных тракторов обоснованное количество таких глубоких по содержанию ремонтных операций, необходимо производить одну - две за срок службы.

Практические рекомендации, которые вытекают из результатов анализа рассмотренных вариантов, следующие.

Второй вариант в любых условиях предпочтительнее первого.

Максимальная эффективность второго варианта достигается, если при принятии решения о составе работ: либо полнокомплектный ремонт, либо замена отказавшего агрегата на капитально отремонтированный, используется норматив ![]() *. Содержание этого норматива описана выше.

*. Содержание этого норматива описана выше.

Вариант «![]() -

-![]() », правое поле рисунка 1.

», правое поле рисунка 1.

В этом варианте восстановления работоспособности машины участвует полнокомплектные ремонты, оптимальное количество которых, обосновывается с помощью норматива ![]() * (поэтому в обозначении варианта указано не просто использование полнокомплектных ремонтов, а их оптимальное значение -

* (поэтому в обозначении варианта указано не просто использование полнокомплектных ремонтов, а их оптимальное значение -![]() ).

).

В этом же варианте, при текущем ремонте используются и новые, и капитально отремонтированные агрегаты. Количественным соотношением в их потребности управляет параметр-![]() .

.

Левая крайняя часть этих графиков соответствует издержкам – ΣΦ, для случая, когда используются полнокомплектные ремонты с использованием норматива ![]() *, а текущие ремонты производится с использованием только капитально отремонтированных агрегатов (как во втором варианте). Далее, по мере увеличения доли использования и новых агрегатов при текущем ремонте - издержки снижаются и достигают минимума, когда величина управляющего параметра -

*, а текущие ремонты производится с использованием только капитально отремонтированных агрегатов (как во втором варианте). Далее, по мере увеличения доли использования и новых агрегатов при текущем ремонте - издержки снижаются и достигают минимума, когда величина управляющего параметра -![]() , становится равной его нормативному значению -

, становится равной его нормативному значению -![]() . В этой точке издержек используется оптимальное соотношение между капитально отремонтированными и новыми агрегатами, используемыми при текущем ремонте. За пределами нормативного значения управляющего значения управляющего параметра, издержки ΣΦ вновь возрастают. Достигают максимального значения в случае, когда текущий ремонт производится с использованием только новых агрегатов. Крайняя правая часть графиков.

. В этой точке издержек используется оптимальное соотношение между капитально отремонтированными и новыми агрегатами, используемыми при текущем ремонте. За пределами нормативного значения управляющего значения управляющего параметра, издержки ΣΦ вновь возрастают. Достигают максимального значения в случае, когда текущий ремонт производится с использованием только новых агрегатов. Крайняя правая часть графиков.

Практические рекомендации, которые вытекают из результатов анализа рассмотренных, теперь уже трёх вариантов.

Третий вариант системы технического сервиса машин, в арсенале которого полнокомплектный ремонт, текущий ремонт с использованием как новых, так и капитально отремонтированных агрегатов, является самым эффективным, но при условии, что при обосновании состава ремонтных работ будут использоваться нормативы ![]() * и

* и ![]() . Содержание нормативов и технология их использования описаны выше и в [1].

. Содержание нормативов и технология их использования описаны выше и в [1].

Вариант «![]() *,

*, ![]() ,

, ![]() ,

, ![]() ».

».

В заключение, рассмотрим вариант, который предусматривает использование всех услуг, предлагаемых здесь системой ТОР машин, в том числе и проведение профилактических мероприятий.

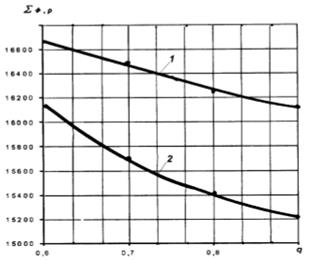

На рисунке 2 приведен сравнительный анализ двух вариантов системы обслуживания машины ремонтными операциями.

Первый из них (кривая 1) соответствует самому эффективному из выше рассмотренных, когда решение о содержании ремонтно-обслуживающих работ принимается в момент ресурсного отказа какого-либо элемента машины с использованием нормативов ![]() * и

* и ![]() (вариант «

(вариант «![]() »).

»).

Второй вариант (кривая 2) дополнительно включает в себя профилактические работы, т.е. до ресурсного отказа. Профилактические работы условно разделим на две группы. Первая группа этих работ производится по результатам анализа изношенности машины -∑R0 при её профилактическом осмотре с периодичностью, совпадающей с третьим техническим обслуживанием (ТО-3). Назначение видов ремонтных работ, при этом, осуществляется также с использованием нормативов ![]() * и

* и ![]() . Вторая группа профилактических работ заключается в попутной замене агрегатов, остаточный технический ресурс которых не обеспечивает их работу без ресурсных отказов в течение гарантийного периода

. Вторая группа профилактических работ заключается в попутной замене агрегатов, остаточный технический ресурс которых не обеспечивает их работу без ресурсных отказов в течение гарантийного периода ![]() с вероятностью α.

с вероятностью α.

Как показывает сравнительный анализ, вариант, включающий в себя профилактические мероприятия, оказывается всегда предпочтительнее.

Рис. 2. К анализу эффективности профилактических работ в системе технического сервиса машин

Заключение

Предложены и обоснованы принципиально новые по содержанию нормативы системы ТОР машин, которые способствуют переходу к прогрессивной системе обслуживания - по фактическому техническому состоянию.

В результате проведенного анализа альтернативных вариантов системы ТОР машин, потребителю предложен порядок их использования в различных производственных условиях и в зависимости от технических возможностей, которыми система располагает в момент принятия решений о содержании РОР. Каждый вариант обеспечивает максимально-допустимую реализацию технического ресурса машин.

Рецензенты:

Безбородов Ю. Н., д.т.н., профессор, зав. кафедрой топливообеспечения и ГСМ института нефти и газа ФГАОУ ВПО «Сибирский федеральный университет», г. Красноярск;

Селиванов Н.И., д.т.н., профессор, зав. кафедрой «Тракторы и автомобили» ФГБОУ ВО «Красноярский ГАУ», г. Красноярск.

Библиографическая ссылка

Ушанов В.А. НОВЫЕ НОРМАТИВЫ В АНАЛИЗЕ ЭФФЕКТИВНОСТИ СИСТЕМЫ ТЕХНИЧЕСКОГО СЕРВИСА МАШИН // Современные проблемы науки и образования. 2015. № 2-1. ;URL: https://science-education.ru/ru/article/view?id=20891 (дата обращения: 10.02.2026).