Целью данной работы была разработка технологии получения слоистого композиционного материала системы Al – Al2O3 методом пластической деформации.

Многие из существующих методов изготовления композиционного алюминиевого материала относятся к порошковой металлургии [1], следовательно, связаны со всеми присущими ей трудностями. Некоторые из них: сравнительно высокая стоимость металлических порошков; необходимость спекания в защитной атмосфере (что увеличивает себестоимость изделий); трудность изготовления в некоторых случаях изделий и заготовок больших размеров; сложность получения металлов и сплавов в компактном беспористом состоянии; необходимость применения чистых исходных порошков. Ясно, что получение композитов порошковой металлургией относится к дорогостоящим методам. Вследствие этого в настоящий момент актуальна разработка новых экономичных способов производства композиционных материалов с металлической матрицей, упрочненных частицами.

Использование пластической деформации [3] может создать условия, необходимые для схватывания металла и получения сплошного прочного соединения. Поэтому параметры процесса пластической деформации оказывают решающее влияние на качество получаемого соединения. Особенностью деформации многослойных композиций является различие свойств их составляющих, приводящее к неравномерному распределению деформации между слоями [2]. Это вызывается тем, что в большей степени деформируется металл, обладающий меньшим сопротивлением деформации. Кроме того, деформация многослойного тела в отличие от деформации монолитного тела происходит в условиях межслойного трения. Это относится к тому периоду процесса, когда еще не произошло прочного соединения слоев композиции.

1. Получение композиционного слоистого материала системы Al – Al2O3

Для получения композиционного слоистого материала системы Al – Al2O3 с повышенной удельной прочностью были использованы следующие исходные материалы:

· смесь порошков Al и Al2O3 в необходимых пропорциях, а именно:

99% Al + 1% Al2O3; 97% Al + 3% Al2O3; 95% Al + 5% Al2O3; 90% Al + 10% Al2O3; 85% Al + 15% Al2O3; 75% Al + 25% Al2O3; 50% Al + 50% Al2O3 (физические свойства порошков Al и Al2O3 представлены в Таблицах 1 и 2 соответственно).

Таблица 1

Физические свойства порошка Al

|

Внешний вид |

Порошок серого цвета, сильно агломерирован |

|

Средний размер частиц, нм |

25-40 |

|

Насыпная плотность, г/см3 |

0,30-0,37 |

|

Удельная поверхность, м2/г |

18-20 |

|

Температура плавления, ºС |

640 |

Таблица 2

Физические свойства порошка Al2O3

|

Внешний вид |

Чешуйки серого цвета, собранные агломераты |

|

Средний размер частиц, нм |

20-30 |

|

Насыпная плотность, г/см3 |

0,70 |

|

Удельная поверхность, м2/г |

20-25 |

|

Температура плавления, ºС |

2044 |

· фольга А5 ГОСТ 618-73, химический состав которой представлен в Таблице 3, механические свойства – в Таблице 4.

Таблица 3

Химический состав фольги марки А5

|

Химический состав, % |

|||||||

|

Al, не менее, % |

Примеси, не более, % |

||||||

|

Fe |

Si |

Cu |

Zn |

Ti |

Прочие примеси |

Сумма |

|

|

99,5 |

0,30 |

0,25 |

0,02 |

0,06 |

0,02 |

0,03 |

0,50 |

Таблица 4

Механические свойства алюминиевой фольги А5

|

Марка фольги |

Временное сопротивление σВ, МПа |

Относительное удлинение δ, % не менее |

|

А5 |

40 |

3 |

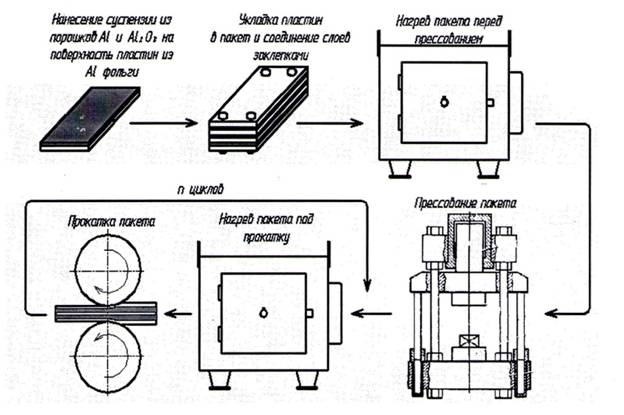

Согласно выводам работы [5], чем тоньше алюминиевая фольга в композите Al – Al2O3, тем выше его прочностные характеристики. Исходя из этого, предлагается следующая технологическая схема изготовления слоистого композита: сделать набор пластин из алюминиевой фольги и совместно прокатать их, доведя толщину слоя до микро- и наноразмеров. При этом на каждую пластину предварительно нанести слой оксида алюминия.

Из фольги А5 (ГОСТ 618-73) вырезались пластины размером 0,08х50х150 мм. Перед нанесением смеси из порошков Al и Al2O3, обе стороны каждой алюминиевой пластины подвергалась обезжириванию ацетоном.

Оксид алюминия по сути своей является неметаллическим включением и поэтому, естественно, с алюминием не образует металлической связи (адгезии). Если на Al фольгу нанести только порошок Al2O3, то потребуется большая температура и степень деформации пакета, чтобы образовались разломы в слое керамики, через которые бы мог «экструзировать» алюминий для образования соединения между пластинами [1, 4, 5]. Вследствие непрочного соединения слоев Аl, существует большая вероятность расслоения композита в процессе прокатки. В связи с этим большой научный интерес представляет вопрос того, каким по толщине должен быть слой из оксида алюминия, чтобы при деформации пластичный алюминий проник в слой Al2O3, а жесткие частицы оксида алюминия внедрились в алюминиевую основу, и, тем самым, обеспечили бы достаточную прочность соединения слоев между собой. Поэтому изучение переходной зоны между слоями имеет большое значение.

В ходе данной работы было предложено искусственно создать переходную зону из смеси порошков Al и Al2O3, размеры частиц которых составили 25-40 нм и 20-30 нм соответственно. Благодаря этому при прокатке под действием давления смесь из порошков уплотняется и при достаточных степенях деформации нанопорошок Al обволакивает частицы керамики Al2O3 и образует металлическую связь с алюминиевыми пластинами из фольги. При этом происходит диффузия частиц Al2O3 вглубь фольги и их распределение в объеме металла.

Исследовалось несколько различных способов нанесения смеси из порошков Al и Al2O3 на поверхности пластин: засыпка на алюминиевые полосы, приготовлении суспензии из порошков и ее распыление, нанесения суспензии кистью [1, 6]. Лучшие результаты были зафиксированы при нанесении суспензии из порошков с использованием кисти. При других способах наблюдалось наличие непокрытых участков поверхностей пластин, более неравномерное распределение порошка.

2. Технология производства слоистого композиционного материала системы Al – Al2O3.

Для приготовления суспензии в полученную смесь порошков вводилась связующая жидкость. В качестве связующих жидкостей были исследованы поливиниловый спирт, вода, денатурат спирта. Наиболее приемлемым оказался поливиниловый спирт в соотношении 100 мл воды на 3 г порошка. Полученная суспензия наносилась на одну из сторон каждой алюминиевой пластины.

Затем пластины из алюминиевой фольги, с нанесенным слоем из смеси порошков Al и Al2O3, собирали в пакеты по 30-120 слоев. Помимо этого был приготовлен образец из 60 слоев алюминиевой фольги без нанесения на поверхность пластин порошка.

Толщину искусственно нанесенного слоя из порошков Al и Al2O3 оценивали по привесу. Для этого пакеты из 30-120 слоев фольги обезжиривали ацетоном и обезвоживали спиртом, взвешивали на аналитических весах с точностью до 5-го знака. После нанесения кистью суспензии на поверхность фольги и ее просушки, а так же после сборки пластин в пакеты их вновь взвесили на аналитических весах.

По изменению массы пакета оценивали толщину покрытия при допущении равномерного распределения суспензии по поверхности фольги. По полученным данным толщина нанесенного слоя из смеси порошков Al и Al2O3 составила от 5 до 16 мкм.

Подготовленные пакеты скрепляли с двух концов алюминиевыми заклепками, во избежание смещения пластин друг относительно друга при прокатке. Затем пакеты предварительно осаждали на гидравлическом прессе при следующих параметрах процесса:

1. предварительный нагрев пакетов в течение 40 мин при температуре 400°С;

2. нагрузка 70 т;

3. время выдержки под давлением 2-3 мин.

После прессования пакеты прокатывали на стане «ДУО-300» и «Кварто» с различными степенями обжатия за проход [2, 6]. Перед прокаткой образцы из слоистого композиционного материала Al – Al2O3 нагревали в камерной печи для обеспечения большей диффузии, повышения пластичности Al, что в свою очередь приведет к увеличению прочности связи между слоями металла и распределению частиц керамики.

Кроме того, поскольку во время захвата пакета валками происходит смещение полос в направлении прокатки, первичную деформацию проводили в стальных обкладках.

В работе был исследован температурный интервал 350-450°С, степень обжатия в диапазоне 5-20% за проход. По критерию прочности соединения без расслоений слоев явились следующие параметры процесса прокатки: температура 400°С, степень обжатия за проход 8-15% на стане «ДУО-300», 10-20% – на стане «Кварто». После прокатки образцов на стане «ДУО-300» снимались обкладки. В результате были получены образцы толщиной 0,3 мм.

После прокатки и вырезки необходимых образцов проводили рекристаллизационный отжиг в течение одного часа при температуре 300°С.

Испытания на растяжение для композитов с различным содержанием частиц керамики в исходной смеси, проведенные на машине «Инстрон» с компьютерной обработкой результатов, показали следующее:

1. с увеличением содержания Al2O3 от 1 до 10% в исходной смеси порошков наблюдается повышение прочностных характеристик;

2. при дальнейшем увеличении содержания Al2O3 от 10 до 25% было зафиксировано уменьшение предела прочности и текучести.

Средние значения механических свойств слоистого композиционного материала Al – Al2O3 представлены в Таблице 5.

Таблица 5

Механические свойства композита Al – Al2O3

|

№ образца |

Предел текучести σТ, МПа |

Предел прочности σВ, МПа |

Относительное удлинение δ, % |

|

2(25% Al2O3) |

91 |

99 |

3,53 |

|

3(15% Al2O3) |

110 |

112 |

1,09 |

|

4(10% Al2O3) |

114 |

124 |

3,14 |

|

5(5% Al2O3) |

86,5 |

92,5 |

2,1 |

|

6(3% Al2O3) |

85 |

88,5 |

2,16 |

|

7(1% Al2O3) |

82,5 |

87 |

1,33 |

|

8 (0% Al2O3) |

82 |

85,5 |

1,71 |

Схематически технология производства слоистого композиционного материала системы Al – Al2O3 представлена на рисунке.

Технология производства слоистого композиционного материала системы Al – Al2O3

Выводы

1. Разработана технология получения слоистого композиционного материала, применяемого в качестве легкой брони в авиа- и автомобилестроении.

2. Предложено пластифицировать оксид алюминия посредством введения нанопорошка состоящего из металлического алюминия путем механического легирования. Порошок чистого алюминия под действием достаточного давления и температуры обволакивает частицы Al2O3 и образует металлическую связь с Al фольгой.

3. Установлено оптимальное содержание Al2O3 (10% в исходной смеси порошков). Наличие частиц керамики оказывает сопротивление движению дислокаций и росту зерна в течение отжига после прокатки.

Рецензенты:Волчкевич И.Л., д.т.н., профессор, декан факультета «Машиностроительные технологии», МГТУ им. Н.Э. Баумана, г. Москва;

Евсюков С.А., д.т.н., профессор, заведующий кафедрой «Технологии обработки давлением», МГТУ им. Н.Э. Баумана», г. Москва.

Библиографическая ссылка

Комкова Т.Ю., Холин М.С., Чернышова П.И. РАЗРАБОТКА КОМПОЗИЦИОННОГО МАТЕРИАЛА СИСТЕМЫ Al-Al2O3, ПОЛУЧАЕМОГО МЕТОДОМ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ // Современные проблемы науки и образования. 2015. № 2-1. ;URL: https://science-education.ru/ru/article/view?id=20492 (дата обращения: 10.02.2026).