Для приготовления легкоплавких сплавов на основе алюминия, цинка, олова, меди, свинца и магния в небольших объемах актуальной является разработка составов и технологии изготовления тиглей малыми сериями непосредственно в цехах и лабораториях.

В качестве исследуемых материалов были выбраны природные графиты месторождений России и Ближнего Зарубежья в природном и активированном состояниях (табл. 1) [8, 9].

Таблица 1

Используемые материалы

|

Материал |

Тип |

Марка, месторождение |

ГОСТ, ТУ |

|

Природный графит |

Скрытокристаллический |

ГЛС-3 (Ногинское месторождение) |

17022-81 |

|

ГЛС-2 (руда Курейского месторождения) |

17022-81 |

||

|

Кристаллический |

ГЛ-1 (Завальевское месторождение) |

17022-81 |

|

|

Коллоидный |

П (Тайгинское месторождение) |

17022-81 |

|

|

Каменноугольный пек |

- |

Б |

10200-82 |

Тигельные массы смешивали в лабораторных бегунах с вертикальными катками модели 018М2. Время перемешивания составляло 6–8 мин для сухих компонентов и дополнительно 2–-5 мин после добавления связующего.

В металлической матрице (рис. 1) изготавливали образцы. Для оценки эксплуатационных свойств тиглей (твердости, прочности, огнеупорности и др.) образцы диаметром 20 мм и высотой 20–30 мм сушили при комнатной температуре в течение одних суток. Полученные образцы подвергали ступенчатому нагреву со скоростью не более 100ºC/ч до 400ºC и со скоростью 50ºC/ч свыше 400ºC. Не прерывая процесс нагрева, при температурах 400, 600, 800 и 1000ºC от общей партии образцов отбирали по 3 образца для определения их свойств. При этих температурах образцы выдерживали в течение 30 мин, а затем охлаждали до комнатной температуры и проводили измерение свойств.

Для получения опытных партий тиглей была разработана и изготовлена оснастка, состоящая из матрицы, стержня, двух соединительных колец и двух полуформ [10]. Шероховатость поверхности оснастки (Rz) из стали 35ХМЛ, соприкасающейся с огнеупорной массой, составляла не более 1,6.

|

|

|

Рис. 1. Общий вид матрицы для изготовления образцов |

На первом этапе сборки стержень и две полуформы устанавливали в полость матрицы и жестко скрепляли двумя соединительными кольцами. На стержень и две полуформы наносили парафиностеариновое покрытие для более легкого извлечения тигля. Собранная форма обладает устойчивостью за счет центрирующей матрицы и двух соединительных колец, позволяя получать тигель с одинаковой толщиной стенки. После набивки тигельной массы оснастку переворачивали, центрирующую матрицу снимали. Затем производили нагрев оснастки, и без особых усилий стержень извлекался, образуя внутреннюю полость тигля. Набивку тиглей проводили вручную при помощи трамбовочного прутка [11, 12].

Полученные тигли сушили в течение суток при температуре 25оС на воздухе и далее подвергали термообработке при температуре до 800оС в шахтной лабораторной печи типа СШОЛ-1.1,6/12-МЗ (рис. 2).

Составы тигельных графитовых масс с различными по составу и количеству связующими приведены в таблице 2.

Таблица 2

Составы тигельных масс на графитах различного типа

|

Материалы |

Составы, % по массе |

||

|

1 |

2 |

3 |

|

|

Графит ГЛС-3 (ГОСТ 17022-81) |

70 |

|

|

|

Графит ГЛ-1 (ГОСТ 17022-81) |

|

70 |

|

|

Графит П (ГОСТ 17022-81) |

|

|

70 |

|

Каменноугольный пек |

30 |

30 |

30 |

|

Вода |

5 |

5 |

5 |

|

|

|

|

|

Рис. 2. Общий вид графитового тигля |

||

С целью оптимизации состава тигельных масс по углеродистому наполнителю исследовали зависимость свойств тиглей от типа графита: скрытокристаллический ГЛС-3, кристаллический ГЛ-1 и П, механоактивированный ГЛС-3А (с частичной заменой его пылевидным кварцем). В качестве связующих материалов опробовали каменноугольный пек.

Изготовленные образцы, а также тигли составов 1–9 (табл. 2) обжигали и определяли зависимость их механических свойств от температуры обжига (рис. 3–9).

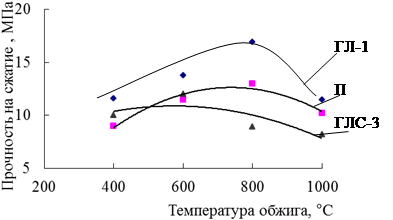

На рисунке 3, а (составы № 1–3, табл. 2) приведена прочность тиглей на сжатие для тигельных масс с 30% каменноугольного пека. Установлено, что прочность тиглей на кристаллическом и аморфном графите при температуре обжига до 600оС практически одинакова. Обжиг тиглей при 800оС приводит к снижению прочности тиглей на ГЛС-3 в связи с окислением графита и легкоплавких примесей; графит ГЛ-1, имея меньшую зольность и более крупный размер частиц, обеспечивает тиглям максимальную прочность. Обжиг при 1000оС вызывает массовое окисление (выгорание) углерода из графита всех исследуемых марок, и прочность тиглей резко снижается.

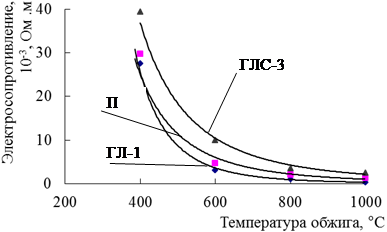

Электросопротивление опытных тиглей (рис. 3, б) резко снижается для всех марок графита с увеличением температуры обжига. Оптимальным режимом обжига можно считать интервал от 600 до 800оС.

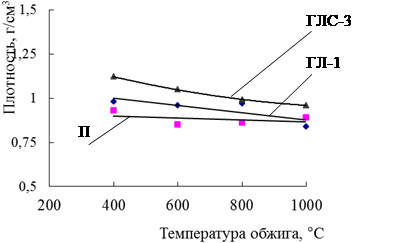

Плотность (расчетная) тиглей снижается с ростом температуры обжига, и потеря массы тиглей при 600–800оС составляет не более 5–7% для ГЛ-1 (П) и 10% для ГЛС-3 (рис. 4, а).

|

|

|

а |

|

|

|

б |

|

Рис. 3. Зависимость прочности (а) и электросопротивления (б) графитовых тиглей на каменноугольном пеке от температуры обжига |

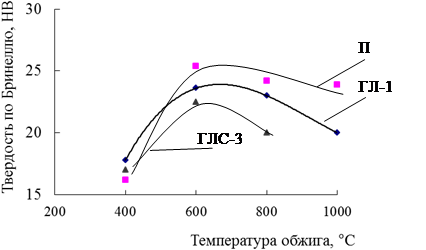

Анализ кривых зависимости твердости от температуры обжига (рис. 4,б) показал, что при 600–800оС происходит увеличение прочности тиглей. В результате коксования связующего обеспечивается повышение твердости до 20–25 кг/мм2. Следовательно, тигельные массы на каменноугольном пеке после обжига при температурах 600–800оС в результате частичной графитизации пека и окисления углерода в графите имеют оптимальные для низкотемпературной плавки параметры: прочность на сжатие – 10–17 МПа; удельное электросопротивление – (0,5–5,0)∙10-3Ом∙м; плотность – 0,8–1,0 г/см3; твердость – 20–25 кг/мм2. Однако по абсолютной величине более высокие значения технических показателей свойств имеют тигли на графите ГЛ-1, так как частицы его крупнее, чем у П и ГЛС-3, зольность при этом в среднем на 5–15% ниже по сравнению с графитом ГЛС-3.

|

|

|

а |

|

|

|

б |

|

Рис. 4. Зависимость плотности (а) и твердости (б) графитовых тиглей на каменноугольном пеке от температуры обжига |

Проведенные исследования свойств графитов позволяют предположить возможность улучшения технических характеристик тиглей при использовании в составе массы механоактивированного графита ГЛС-3А.

Таким образом, в ходе работы разработаны тигельные массы на каменноугольном пеке, которые после обжига при температурах 600–800оС имеют оптимальные для низкотемпературной плавки параметры: прочность на сжатие – 10–17 МПа; удельное электросопротивление – (0,5–5,0)∙10-3Ом∙м; плотность – 0,8–1,0 г/см3; твердость – 20–25 кг/мм2; термостойкость – 6–9 циклов.

Рецензенты:Москвичев В.В., д.т.н., профессор, директор СКТБ «Наука» КНЦ СО РАН, г. Красноярск.

Тимофеев В.Н., д.т.н., профессор, директор ООО «НПЦ Магнитной гидродинамики», г. Красноярск.

Библиографическая ссылка

Баранов В.Н., Гильманшина Т.Р., Безруких А.И., Лыткина С.И., Худоногов С.А., Подшибякина Е.Ю., Корженевский В.А. РАЗРАБОТКА СОСТАВОВ ТИГЛЕЙ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОПЛАВКИХ МЕТАЛЛОВ И СПЛАВОВ // Современные проблемы науки и образования. 2015. № 1-2. ;URL: https://science-education.ru/ru/article/view?id=20187 (дата обращения: 26.02.2026).