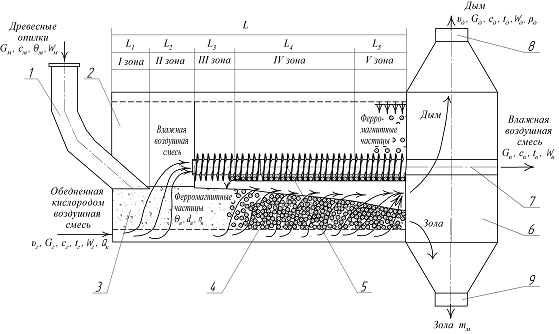

Дымогенератор является барабанным аппаратом (рис.1), внутри которого перемещаются стальные шарики (насадки) и опилки. Стальные шарики (насадка) разогреваются магнитным полем индуктора, теплота от них передается опилкам (материалу) и обеспечивает их пиролиз.

Рис. 1. Расчетная схема дымогенератора:

1 - загрузочный патрубок, 2 - барабан, 3 - древесные опилки, 4 – стальные шарики (насадки), 5 – транспортное устройство, 6 - разгрузочный бункер, 7 – патрубок отвода влажной воздушной смеси, 8 – патрубок отвода дыма, 9 - патрубок удаления золы.

Аппарат работает в непрерывном режиме, опилки в левой части непрерывно подаются через загрузочный патрубок. Твердый остаток, образующийся в результате пиролиза опилок, выводится в правой части аппарата в разгрузочный бункер, а далее через патрубок удаления золы. С помощью специального транспортного устройства, расположенного в центральной части аппарата, осуществляется рециркуляция стальных шариков насадки [1; 3].

В слой насадки и материала через распределительное устройство подается обогащенная азотом воздушная смесь, которая предварительно приготавливается методом ультрафильтрации. Смесь имеет пониженное содержание кислорода во избежание сгорания опилок.

По длине аппарата устройство можно разделить на 5 зон.

В зоне 1 происходит нагревание опилок от начальной (комнатной) температуры до температуры кипения воды в опилках (100 °С).

В зоне 2 осуществляется удаление влаги из опилок. Температура опилок здесь изменяется несущественно и примерно равно 100÷120·°С.

В зоне 3 осуществляется подогрев обезвоженных опилок до температуры начала пиролиза.

В зоне 4 осуществляются основные процессы пиролиза опилок: образование, испарение и возгонка основного количества продуктов разложения древесины. Эти процессы протекают в интервале температур от 270 до 450 ÷500 °С [1; 2;4]. В процессе пиролиза выделяется теплота в количестве 1÷1,25 МДж/кг. Масса твердого остатка в конце пиролиза составляет примерно 1/3 от начальной массы опилок.

Зона 5 служит для прокаливания твердого остатка при температуре не выше 550÷560 °С.

Материалы и методы

Все процессы, протекающие в аппарате, кроме процесса пиролиза, требуют подвода теплоты. В процессе пиролиза теплота выделяется. Это приводит к разогреву материала и насадки. Рециркуляция насадки позволяет полезно использовать теплоту пиролиза опилок на более ранних стадиях в зонах 1-3 [2].

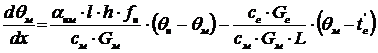

Зона 1 – нагревание материала до температуры кипения воды. Выделим элемент слоя dx·h·l и составим уравнение теплового баланса для материала (рис. 2)

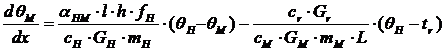

cм·Gм·dθм =

αнм·(θн– θм)l·h·fн·dx - ![]() , (1)

, (1)

где cм, ,cг – теплоемкости

материала и газа; θм, ,θн–температуры

материала и насадки;

αнм – коэффициент

теплоотдачи от насадки к материалу.

Рис.2. Расчетная схема слоя дисперсного материала и насадки.

С

учетом сделанных оценок (![]() )из (1) следует:

)из (1) следует:

(2)

(2)

Коэффициент теплоотдачи от продуваемого материала к поверхности частиц насадки определяется из критериального уравнения [3]

Nu=0,31 · Re0,5· , (3)

, (3)

гдеRe =![]() ,Nu =

,Nu = ![]()

Уравнение теплового баланса для насадки:

cн·Gн·dθн = - αнм·(θн – θм)l·h·fн·dx+qv·l·h (1- εн)dx , (4)

где qv– внутреннее тепловыделение на 1м3 материала насадки.

qv= ![]() , (5)

, (5)

где Qмаг– тепловой поток, выделяемый насадкой в результате воздействия на нее магнитного поля индукционной системы.

Из (4) с учетом (5) следует:

(6)

(6)

Начальная температура материала принимается равной комнатной (θм(0) ≈ 20 °С), начальная температура насадки должна равняться ее конечному значению на выходе из барабана. Определяется начальная температура методом последовательных приближений.

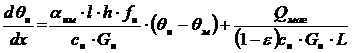

Зона 2 – обезвоживание материала.

В зоне 2 температура материала примерно равна температуре кипения воды (θм= θмк ≈ 100°С).

Уравнение теплового баланса здесь получим из (6) подстановкой θм= θмк

![]() (7)

(7)

Второе уравнение запишем для влажности материала:

![]() , (8)

, (8)

где r – теплота парообразования воды; W - абсолютная влажность материала (на 1 кг сухого материала)

![]() (9)

(9)

Зона 3 – нагревание материала от температуры обезвоживания материала до температуры начала пиролиза.

Процесс в данной зоне описывается уравнениями (3) и (6), т.к. он практически не отличается от процесса в зоне 1. Отличными от зоны 1 будут только начальные температуры материала и насадки [6].

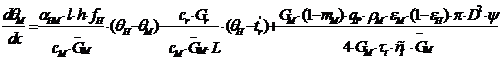

Зона 4 - пиролиз материала.

При достижении температуры θм = 270 °С начинается активный пиролиз опилок, который сопровождается бурным выделением тепла. Теплота пиролиза материала равна 1,0…1,2 МДж/кг [2].

В данном процессе температура материала резко увеличивается вследствие выделения теплоты пиролиза и температуры материала.

Уравнение теплового баланса в данной зоне отличается от (1) наличием дополнительного слагаемого, учитывающего теплоту пиролиз материала:

![]() , (10)

, (10)

где ![]() - средний

расход материала в зоне пиролиза; ΔGм -

потеря массы твердого материала вследствие выделения газов при пиролизе; qп - теплота пиролиза;

Lп- длина зоны пиролиза.

- средний

расход материала в зоне пиролиза; ΔGм -

потеря массы твердого материала вследствие выделения газов при пиролизе; qп - теплота пиролиза;

Lп- длина зоны пиролиза.

Конечный расход твердой фазы в зоне пиролиза равен:

![]() , (11)

, (11)

где

![]() - массовая доля твердого остатка процесса

пиролиза опилок.

- массовая доля твердого остатка процесса

пиролиза опилок.

В уравнении (2) необходимо подставлять среднее значение для массового расхода материала:

![]() (12)

(12)

Или с учетом (11):

![]() (13)

(13)

![]() (14)

(14)

С учетом (11) получим

![]() (15)

(15)

Длина зоны пиролиза материала равна

![]() , (16)

, (16)

где

![]() – время пиролиза;

– время пиролиза; ![]() – скорость движения материала.

– скорость движения материала.

![]() (17)

(17)

С учетом (13 – 17) из уравнения (10) следует

(18)

(18)

Распределение температуры в насадке описывается уравнением (19).

Зона 5 - прокаливание твердого остатка.

Поскольку газовыделение здесь незначительно, можно

считать, что расход твердой фазы материала не изменяется и равен ![]() [5].

[5].

С учетом этого обстоятельства уравнение теплового баланса (2) здесь приобретает вид:

(19)

(19)

Распределение температуры насадки по длине зоны описывается уравнением (6).

Результаты и обсуждение

Таким образом, из анализа математической модели процесса теплообмена в дымогенераторе между газом, насадкой и материалом в барабане можно сделать следующие выводы.

1. Тепловой поток от рециркулирующих насадок к газу пренебрежимо мал по сравнению с тепловым потоком от частиц к газу. Это объясняется большим отличием удельных поверхностей частиц материала.

2. Температура газа на выходе из слоя практически равна температуре материала (опилок) в данном сечении барабана, то есть теплообмен между газом и материалом полностью заканчивается внутри слоя.

3. Начальная температура материала равнакомнатной.

4.Начальная температура насадки равняется ее конечному значению на выходе из барабана.

5. Расход твердой фазы материала не изменяется и равен

![]() .

.

Глотова И.А., д.т.н., профессор, заведующая кафедрой технологии переработки животноводческой продукции ФГОУ ВПО «Воронежский ГАУ», г.Воронеж;

Алексеев Г.В., д.т.н., профессор, заведующий кафедрой процессов и аппаратов пищевых производств университета ИТМО, г. Воронеж.

Библиографическая ссылка

Шахов С.В., Мальцева О.В., Сухарев И.Н., Шубкин С.Ю. МАТЕМАТИЧЕСКАЯ МОДЕЛЬ ПРОЦЕССА ТЕПЛООБМЕНА В ДЫМОГЕНЕРАТОРЕ МЕЖДУ ГАЗОМ, НАСАДКОЙ И МАТЕРИАЛОМ В БАРАБАНЕ // Современные проблемы науки и образования. 2015. № 1-2. ;URL: https://science-education.ru/ru/article/view?id=20124 (дата обращения: 26.02.2026).