По сведениям Государственного реестра Федеральной службы по экологическому, технологическому и атомному надзору (Ростехнадзор) в России около 54 тысячи опасных производственных объектов в нефтегазовом комплексе. Надежность оборудования, применяемого в нефтегазовом комплексе, является основополагающей характеристикой эффективного функционирования всей системы в целом. Повышение надежности является важнейшей задачей машиностроения, что обусловливает актуальность исследования причин отказа оборудования и оптимизации системы технического обслуживания и ремонта [7].

Целью исследования является разработка программы оптимизации системы технического обслуживания и ремонта (ТОиР) оборудования, применяемого в нефтегазовом комплексе.

Для достижения поставленной цели предлагается решить ряд задач, необходимых для всестороннего исследования проблемы - рассмотреть статистику отказов оборудования и выявить основные причины отказов, проанализировать современное состояние нефтегазового комплекса; разработать проект оптимизации технического обслуживания и ремонтов.

Основная часть аварий происходит из-за нарушения герметичности оборудования (46%), из-за внешних воздействий техногенного характера (22%), из-за ошибок персонала (17%), из-за внешних воздействий природного характера (6%) и неконтролируемых выбросов нефти или газа из скважины (9%) [1]. Причины отказа оборудования могут быть различными и зависят, как правило, от специфики деятельности. К основным причинам возникновения отказов и повреждений относятся усталость металлов, остаточные деформации, старение, коррозия и изнашивание [1].

Среди всей совокупности причин, было выявлено несколько основных, которые непосредственно влияют на весь процесс нефтегазовой добычи и обработки:

- наличие заводских дефектов деталей машины, которые были изначально установлены;

- отсутствие должного пластического перераспределения напряжения, которое возникает вследствие неправильно подобранного материала в детали;

- работа оборудования при низкой температуре;

- исчерпание ресурса пластичности материала и др.

Внезапные отказы возникают в результате сочетания неблагоприятных факторов и случайных внешних воздействий, превышающих возможности элемента оборудования к их восприятию. При эксплуатации оборудования подавляющее большинство деталей достигают предельного состояния из-за износа.

Ремонт предназначен для восстановления исправного или работоспособного состояния изделия и его элементов, а также устранения отказов и неисправностей, возникающих в процессе эксплуатации [7]. Инновациями в области ремонта оборудования следуют считать разработку стандарта процесса капитального ремонта с использованием принципа количественной оценки деятельности. Причем главным элементом, предупреждающим отказы оборудования, является плановое обслуживание, так как в большинстве случаев большую роль играет человеческий фактор.

Работы по восстановлению заданного технологического режима эксплуатации скважин или его изменению, связанные с подъемом подземного оборудования, относятся к текущему или капитальному ремонту скважин.

При текущем ремонте скважин спускоподъемные операции (СПО) выполняются при помощи подъемных агрегатов, инструментов и приспособлений [8]. Подъемные агрегаты предназначены для проведения СПО с укладкой труб и штанг на мостки при текущем и капитальном ремонте скважин. На промыслах АО «Татнефть» текущий ремонт осуществляется с помощью подъемных агрегатов АЗИНМАШ-37А, АЗИНМАШ-З7А1, УПТ-1-50, УПТ-1-50Б и УПТ-32, капитальный ремонт - с помощью подъемных агрегатов А-50 и ПТМТ-40.

По состоянию на 1 января 2013 года в ОАО «Татнефть» в наличии имелось всего 558 единиц подъемных агрегатов (таблица), из которых со сроком эксплуатации до 3 лет - 17%, от 3 до 10 лет - 53%, от 10 до 15 лет - 28%, от 15 до 20 лет - 2%.

В инженерно-диагностическом центре АО «Татнефть» обследовано более 160 единиц и отремонтировано более 60 единиц мачт подъемных агрегатов ПРС и КРС. За счет продления срока эксплуатации подъемных агрегатов их ресурс повышается почти в 2 раза, а затраты составляют 5-10% от стоимости нового подъемника, что позволяет направлять ресурсы на решение других задач. В итоге проводимой в инженерно-диагностическом центре работы, финансовые ресурсы АО «Татнефть» не уходят в другие регионы, а остаются в АО «Татнефть».

В связи с трудностями обновления дорогостоящего парка подъемных агрегатов для подземного и капитального ремонта скважин большое значение приобретает диагностический аспект повышения их надежности и долговечности, эффективности использования при эксплуатации и снижения затрат на ремонт [2,3,4].

Общий алгоритм диагностирования подъемных агрегатов включает в себя периодичность, объем и виды проверок, номенклатуру контролируемых параметров, признаки и перечень возможных дефектов. Основное внимание уделяется техническому обеспечению диагностирования подъемных агрегатов. Это наиболее нагруженные и ответственные механизмы, отличающиеся пониженной надежностью, и их неисправности могут вызвать длительные простои или возникновение аварийных ситуаций.

Подъемные агрегаты используются для периодически повторяющихся перемещений инструмента для подъема или спуска насосно-компрессорных труб или штанг. Качество работы подъемного агрегата можно оценить двумя показателями: плавностью движения и точностью фиксации конечного положения [6]. Плавность движения оценивается по величинам ускорений и характеру их изменений в переходном процессе. Дефекты механизма как изначальные, так и приобретенные в ходе эксплуатации, отражаются на кривых перемещения, скорости, ускорения, движущей силы (момента) и других параметров движения.

Для выявления природы дефектов кривые, полученные при текущих испытаниях, сравниваются с кривыми, принятыми за эталонные, которые формируются по результатам экспериментов с новым полностью исправным и отлаженным агрегатом.

Из функционального назначения подъемного агрегата следует, что его переходный процесс состоит из этапов трогания, движения с установившейся скоростью, торможения и фиксации.

При организации и проведении диагностирования подъемных агрегатов в эксплуатационных условиях предусматривают проведение следующих проверок:

- входной контроль работоспособности поступающей новой техники с записью нормативных значений диагностических (кинематических и динамических) параметров;

- контроль технического состояния и правильного функционирования механизмов по переходным процессам на всех этапах эксплуатации агрегата;

- контроль исправности механизмов и узлов в процессе их регулирования по диагностическим параметрам;

- контроль исправности механизмов после их ремонта;

- контроль исправности и работоспособности механизмов после их модернизации.

Следует указать на необходимость индивидуального нормирования динамических нагрузок для каждой модели агрегата. Динамическая информация хранится в архиве предприятия. Периодичность проверок механизмов определяется закономерностями их изнашивания и условиями эксплуатации агрегата. Причины быстрого износа часто связаны с неточной регулировкой механизмов [5]. Регулировка по динамическим параметрам позволяет значительно уменьшить нагрузки на узлы и механизм в целом, что существенно влияет на работоспособность агрегата.

Для обеспечения заданного уровня управления техническим состоянием, безопасностью и эффективностью технических объектов необходимы грамотная техническая эксплуатация и оптимальная система диагностики, технического обслуживания и ремонтов, представляющая собой комплекс положений и норм, определяющих организацию и содержание работ по техническому обслуживанию объекта в течение всего срока эксплуатации [2,3,4].

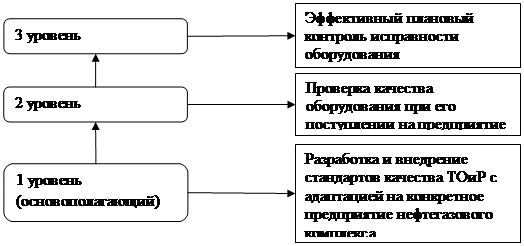

Практика деятельности предприятий нефтегазового комплекса показала, что внедрение и следование нормам международных стандартов серии ИСО недостаточно для эффективной работы оборудования в условиях российской действительности. Следовательно, разработка и внедрение трехуровневой модели оптимизации технического обслуживания и ремонта оборудования может стать незаменимым элементом действия всей системы в целом.

Трехуровневая модель оптимизации ТОиР оборудования

В этой связи предлагается создать трехуровневую модель технического обслуживания и ремонта оборудования нефтегазового комплекса (рисунок) [9,10]: на первом уровне обеспечивается стандартизация процесса ремонта оборудования, на втором - проверка качества поступающего оборудования, на третьем - контроль за исправностью деталей.

Целесообразность разработки трехуровневой модели определяется условиями, которые диктует современный сырьевой рынок страны (ежегодная поставка 15 млн т нефти в Китай на основе подписанного 20-летнего контракта), контроль за качеством работы оборудования обеспечит бесперебойность и своевременность поставок.

Ожидаемые результаты от внедрения трехуровневой модели - повышение качества обслуживания оборудования, а также снижение числа отказов оборудования.

Работа выполнена при финансовой поддержке Российского фонда фундаментальных исследований (проект 14-06-00256).

Рецензенты:Войнов Н.А., д.т.н., профессор, Сибирский государственный технологический университет, г. Красноярск.

Петровский Э.А., д.т.н., профессор, Институт нефти и газа Сибирского федерального университета, г. Красноярск.

Библиографическая ссылка

Сугак Е.В., Финк В.Н. ПОВЫШЕНИЕ РАБОТОСПОСОБНОСТИ ЭКСПЛУТАЦИОННОЙ И РЕМОНТНОЙ ТЕХНИКИ ШТАНГОВЫХ СКВАЖИННЫХ НАСОСНЫХ УСТАНОВОК // Современные проблемы науки и образования. 2015. № 1-2. ;URL: https://science-education.ru/ru/article/view?id=20105 (дата обращения: 26.02.2026).