Материалы и методы исследования. В качестве глинистого материала использовали полиминеральную глину Терновского карьера Белгородской области. Отходы – цитрогипс и дефекат — вводили в состав сырьевой смеси в количестве от 1 до 9 %, в качестве вспучивающей добавки использовали отработанное масло – 1 масс., %. Влажность формовочной шихты – 22–24 %. Условия предварительной тепловой обработки образцов – 500ºС (выдержка 20 мин). Обжиг проводили при температурах 1130 ºС, 1150 ºС и 1180 ºС в силитовой печи с последующим охлаждением в песке. Физико-механические испытания опытных образцов керамзитового гравия проводили по ГОСТ 9758-2012 «Заполнители пористые неорганические для строительных работ. Методы испытаний».

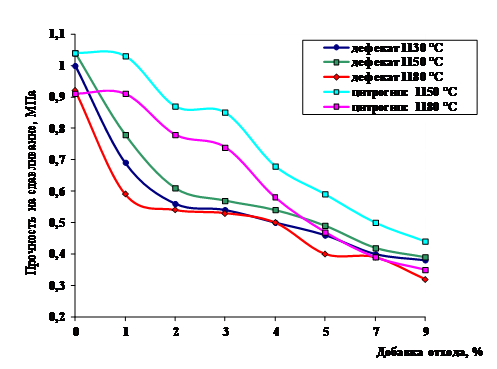

Результаты исследования и их обсуждение. Использование шламовых материалов – дефеката и цитрогипса — в составе сырьевой смеси керамзитового гравия показали следующие результаты. Как следует из рисунка 1, температура обжига 1130°С недостаточна для вспучивания гранул при добавке дефеката от 0 до 9%; с увеличением его количества, действующего как плавень, понижается вязкость расплава керамических масс, что способствует деформации изделий при обжиге, и изделия имеют темную оплавленную корочку. Плавни способствуют снижению температуры обжига, они образуют расплав при взаимодействии с кварцем, глинистым веществом и другими компонентами массы под воздействием высокой температуры обжига. С повышением добавки дефеката и цитрогипса поверхность глинистых гранул размягчается, спекается, в конечном счете уплотняется и становится газонепроницаемой, находясь при этом в пиропластичном состоянии. Вспучивание материала является результатом конечного числа актов расширения микропор – «зародышей вспучивания» в результате избыточного давления газов. При этом скорость расширения таких микропор находится в прямой зависимости от вязкости пиропластического расплава. Вязкость массы является одним из важных факторов, определяющих развитие процесса вспучивания.

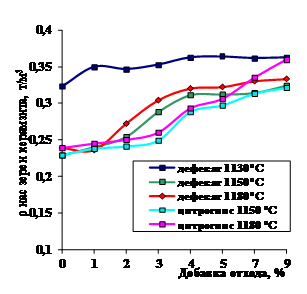

Как видно из кривых рисунка 1а, наилучшей вспучиваемостью обладают образцы, полученные при температуре обжига, равной 1150ºС, с добавкой дефеката и цитрогипса. При указанной температуре тугоплавкий поверхностный слой препятствует слипанию гранул при обжиге, а спекание приповерхностного легкоплавкого слоя при обжиге уменьшает газовую проницаемость оболочки гранул. Газы, выделяющиеся в объеме сырцовых гранул при обжиге, не имеют выхода через плотную спеченную оболочку и сильнее вспучивают гранулу. Таким образом, одновременно создаются условия для увеличения температурного интервала вспучивания и увеличения коэффициента вспучивания гранул при обжиге. Увеличение температуры обжига до 1180ºС способствует спеканию вязкости массы и формированию газопроницаемой оболочки гранул. В результате этого образующиеся газы свободно выходят, недостаточно вспучив материал (рис. 1а), что с повышением содержания добавок до 9,0% способствует увеличению плотности зерен образующегося керамзита (рис. 1б).

|

а |

б |

Рис. 1. Влияние содержания дефеката и цитрогипса на показатель

вспучиваемости керамзитового гравия (а) и насыпную плотность (б)

Образцы керамзита, полученные при температурах обжига 1130, 1150 и 1180ºС при содержании двух добавок от 0 до 5,0 %, относятся к средневспучивающимся (коэффициент вспучивания от 2,5 до 4,5 единиц), а при 7,0−9,0 % − к слабовспучивающимся. Как показано на кривых, представленных на рисунке 1б, насыпная плотность керамзита при температуре обжига 1150 и 1180ºС имеет сходные значения и с добавкой дефеката 2−3 % соответствует марке 300, а от 4 до 9 % — марке 350 по ГОСТ 9757-90.

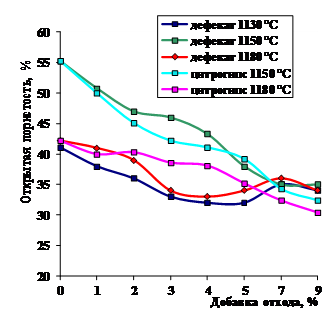

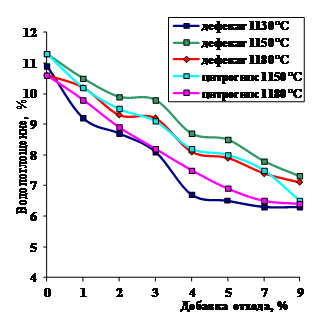

Но у образцов, полученных при температуре 1150ºС, возможно, создаются условия, подходящие для внезапного выделения и улавливания расплавом вспучивающегося газа, поэтому плотность снижается. Известно, что добавки, содержащие щелочные и щелочноземельные металлы, к которым относится дефекат, способствуют снижению температуры обжига. Как видно из рисунка 2а, с увеличением содержания отходов открытая пористость снижается, что объясняется остекловыванием поверхности керамзитового гравия. Интенсивное оплавление поверхности гранул приводит к формированию преимущественно закрытой пористости (величина открытой пористости при добавке дефеката 2 % составляет 39 %, при добавке 9% – 36 % в случае обжига при температуре 1150ºС), что сопровождается снижением показателя водопоглощения (рис. 2б).

|

|

|

Рис. 2. Влияние содержания дефеката и цитрогипса на открытую

пористость керамзитового гравия (а) и водопоглощение (б)

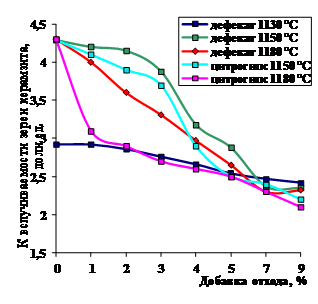

На рисунке 3 приведена зависимость изменения прочности образцов от добавки отходов, где отмечается ее снижение с ростом количества вводимых отходов для трех выбранных температур обжига, что коррелирует с увеличением их насыпной плотности за счет сильной поризации и образования крупных каверн во внутренней структуре. Уменьшение прочности можно объяснить особенностями структуры полученных гранул и минералогического состава перегородок. Сульфат кальция, содержание которого в сырьевой шихте увеличивается за счет введения цитрогипса, при обжиге выступает в роли хорошей флюсующей добавки [5], что приводит к шлакованию и является основной причиной снижения прочности межпорового вещества, а следовательно, и готовых гранул.

Согласно результатам, представленным на рисунке 3, введение таких отходов, как дефекат и цитрогипс, способствует снижению прочности получаемого керамзита. При содержании дефеката в шихте от 1 до 4 % марка получаемых образцов по прочности для забранного интервала температур обжига по ГОСТ 9757-90 снижается с П35 в контроле до П25, а при количестве 5−9 % − до П15. Так, при добавке цитрогипса в количестве от 1 до 3 % при температурах обжига 1150 и 1180ºС полученные образцы имеют марку П35, а при количестве 4–7 % – П25 (Тобж = 1150ºС). При температуре обжига 1180ºС марка П25 при количестве добавки 4%, затем снижается до марки П15 при количестве цитрогипса от 5 до 9%. Снижение прочности объясняется также тем, что отходы содержат соединения кальция, которые действуют как плавни. В то же время установлена оптимальная температура обжига для двух отходов, которой является 1150ºС.

Рис. 3. Влияние содержания дефеката и цитрогипса на прочностные свойства (сдавливание в цилиндре) керамзитового гравия

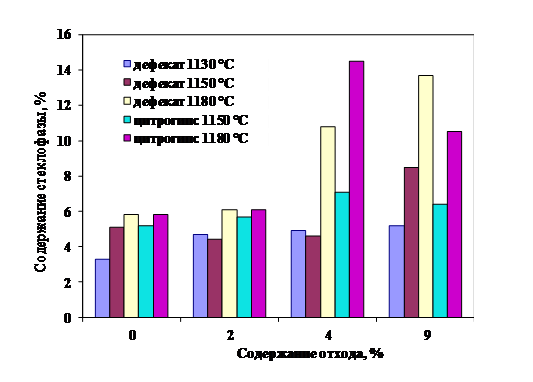

На прочность пористых материалов, помимо объема и размера пор, большое влияние оказывают равномерность их распределения в грануле, фазовый состав твердой части керамзита, структура и состав стекловидной составляющей твердой фазы и т.д. На рисунке 4 представлена диаграмма, характеризующая влияние содержания дефеката и цитрогипса на количество стеклофазы в керамзитовом гравии. Образцы керамзита, полученные при Тобж = 1130ºС с различным содержанием дефеката, характеризуются практически одинаковым количеством стеклофазы, что объясняется недостаточной температурой для получения керамзита (низкая вспучиваемость, высокая плотность). Содержание стеклофазы при температуре обжига 1150ºС и добавке отходов до 4,0 % составляет до 4,6 % для дефеката и 7,1 % − для цитрогипса. С повышением температуры обжига до 1180°С в исследуемых образцах происходит увеличение количества стеклофазы до 10,8 % и 14,5 % соответственно.

Рис. 4. Влияние содержания дефеката и цитрогипса на содержание

стеклофазы в керамзитовом гравии

Микроскопические исследования показали, что в поперечном разрезе гранул с добавкой дефеката проявляется зональность (рис. 5). Во внутренней части гранулы керамзита формируется неравномерная пористая структура. Низкое содержание дефеката (1,0−3,0 %) практически не оказывает влияния на размер образующихся пор – не более 1 мм (рис. 5 б, г). При содержании отхода 4,0% происходит сочетание мелкопористой структуры с крупнопористой; преимущественный размер пор повышается до 1,5 мм (рис. 5 д). В дальнейшем при увеличении содержания дефеката внутри гранулы происходит оплавление пор, и за счет сильной поризации происходит образование каверн (рис. 5 е, з).

Результаты исследований внутренней структуры образцов керамзита с добавкой цитрогипса приведены на рисунке 6.

|

а |

б |

в |

|

г |

д |

е |

|

ж |

з |

и |

Рис. 5. Структура гранул образцов керамзита, полученных при температуре обжига

1150 °С при содержании дефеката, масс. %: а – контроль; б – 1,0; в – 2,0; г – 3,0;

д – 4,0; е – 5,0; ж –7,0; з – 9,0; и – шкала с делением 1 мм

Поры в большей степени замкнутые, межпоровые перегородки имеют мелкопористую структуру (при содержании цитрогипса 1,0−4,0 %). При введении в состав шихты цитрогипса в количестве 1,0−3,0 % происходит формирование замкнутых пор с преимущественным размером до 1 мм (рис. 6, б−г). В дальнейшем с повышением содержания цитрогипса с 4,0 до 9,0 % увеличивается размер внутренних пор с 1,5 до 2,5 мм соответственно (рис. 6, д−з), что хорошо согласуется со снижением открытой пористости готового материала и, соответственно, водопоглощения.

|

а |

б |

в |

|

г |

д |

е |

|

ж |

з |

и |

Рис. 6. Структура гранул образцов керамзита, полученных при температуре обжига

1150 °С при содержании цитрогипса, масс. %: а – контроль; б – 1,0; в – 2,0; г – 3,0;

д – 4,0; е – 5,0; ж –7,0; з – 9,0; и – шкала с делением 1 мм

Выводы. В ходе проведения исследований был выявлен характер влияния добавок дефеката и цитрогипса в количестве 1,0−9,0 % на физико-механические характеристики керамзита, а также на содержание стеклофазы. Соединения кальция (карбонаты и сульфаты) в составе шихты керамзитового гравия действуют как флюсующие добавки, и, как следствие, увеличение их содержания приводит к увеличению расплава, шлакованию (что сопровождается снижением вспучиваемости гранул), образованию крупных внутренних пор и каверн, оплавлению поверхности зерен и вызывает снижение прочности на сдавливание в цилиндре. Рекомендуемое содержание рассматриваемых отходов в керамзите − до 4,0 % при установленной оптимальной температуре обжига 1150°С. При этом получаются образцы с насыпной плотностью 0,29−0,31 т/м³ и прочностью при сдавливании 0,54−0,68 МПа. Марка полученных образцов с добавкой дефеката по прочности по ГОСТ 9757-90 соответствует П25, а с добавкой цитрогипса − П35 и П25; по насыпной плотности с двумя добавками − маркам 300 и 350. Керамзитовый гравий с данными свойствами может быть использован для теплоизоляции кровли скатного типа и в качестве заполнителя в производстве сверхлегкого бетона и легких керамзитобетонных блоков.

Рецензенты:Павленко В.И., д.т.н., профессор, ФГБУ ВПО «Белгородский государственный технологический университет им. В.Г. Шухова», г. Белгород.

Борисов И.Н., д.т.н., профессор, заведующий кафедрой технологии цемента и композиционных материалов ФГБУ ВПО «Белгородский государственный технологический университет им. В.Г. Шухова», г. Белгород.

Библиографическая ссылка

Василенко Т.А., Салех-Жафер А.Ж. ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА КЕРАМЗИТОВОГО ГРАВИЯ, ПОЛУЧЕННОГО С ИСПОЛЬЗОВАНИЕМ КАЛЬЦИЙСОДЕРЖАЩИХ ТЕХНОГЕННЫХ МАТЕРИАЛОВ // Современные проблемы науки и образования. 2015. № 1-2. ;URL: https://science-education.ru/ru/article/view?id=19899 (дата обращения: 28.12.2025).

а

а

б

б