Появление остаточных напряжений связано с условиями изготовления деталей, поэтому технологические процессы изготовления деталей должны проектироваться так, чтобы возникающие в поверхностных слоях остаточные напряжения гарантировали надежность и требуемый ресурс работы деталей в заданных условиях эксплуатации.

Цель исследования

Технологические остаточные напряжения, возникающие в поверхностных слоях при их обработке являются одним из факторов, влияющих на усталостную прочность торсионных валов.

В соответствии с технологией обработки торсионных валов, изготовляемых из стали 45ХН2МФА-Ш, основные рабочие поверхности (стержень и галтели) после токарной и термической обработки подвергаются операциям предварительного и окончательного шлифования.

Известно, что процесс шлифования валов отрицательно влияет на ряд важнейших показателей качества поверхностей и особенно на остаточные напряжения.

Под воздействием высоких температур в зоне шлифования в поверхностных слоях формируются, как правило, растягивающие остаточные напряжения.

В соответствии с вышеизложенным необходимо исключить операции круглого шлифования торсионных валов, в результате выполнения которых в рабочих поверхностях стержня и галтелей формируются преимущественно растягивающие остаточные напряжения, которые уменьшают циклическую прочность валов при их испытаниях и эксплуатации [1, 2, 3, 4, 5].

Материал и методы исследований

Исследования остаточных напряжений выполнены по методике акад. Н.Н. Давиденкова [6, 7] на установке, разработанной в Муромском филиале Владимирского политехнического института. Исследовались тангенциальные технологические остаточные напряжения. При исследовании тангенциальных технологических остаточных напряжений в поверхностных слоях стержня вала определяли полное (суммарное) напряжение первого рода в виде суммы трех составляющих:

![]()

где s1 – напряжение, удаляемое при резке кольца;

s2 – напряжение, удаляемое одновременно со снимаемым слоем металла;

s3 – учитывает напряжения, действующие в ранее удаленных слоях.

Образцы-кольца диаметром 55 мм или 54 мм вырезались из стержня торсионного вала; ширина колец – 6 мм, толщина – 2,5 мм.

Установлено, что в поверхностных

слоях торсионных валов после закалки и отпуска формируются сжимающие остаточные

напряжения. Величина этих напряжений на глубине

0,1 мм колеблется в пределах -230…-360 МПа и более. После выполнения операций

предварительного шлифования картина напряженного состояния, имеющая место после

операций термообработки, резко меняется. При этом возникают растягивающие

напряжения, достигающие 100…400 МПа.

После окончательного шлифования и последующего обкатывания стержня и галтелей торсионного вала удается создать в поверхностном слое сжимающие напряжения. Однако технологический процесс не всегда обеспечивает на всех участках поверхностей стержня и галтелей вала отсутствие растягивающих напряжений, наличие которых отрицательно сказывается на усталостной прочности валов. Для повышения качества поверхностей торсионных валов выполнены исследования по установлению закономерностей формирования остаточных напряжений в поверхностных слоях, обработанных без операций шлифования стержня и галтелей.

За основу нового технологического процесса изготовления торсионных валов без операций шлифования положена замена этих операций процессами упрочнения дробью. Исследованы дробеструйная и дробемётная обработки рабочих поверхностей торсионных валов взамен операций шлифования. Эффективность использования операций упрочнения дробью заключается в том, что за счет исключения операций шлифования и введения в технологический процесс дробеструйной или дробемётной обработки с последующим обкатыванием обеспечиваются все технические требования, предъявляемые к торсионным валам.

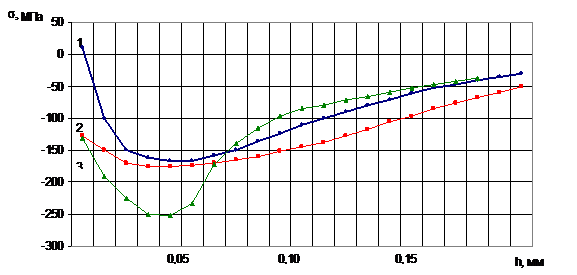

При исследовании дробеструйной обработки изучены закономерности формирования остаточных напряжений в зависимости от продолжительности процесса. Обработка осуществлялась на установке дробеструйной очистки базового завода с использованием дроби чугунной колотой (ДЧК) размером 0,1...3 мм. Закономерности формирования осевых напряжений по глубине поверхностного слоя в зависимости от времени дробеструйного упрочнения образца представлены на рисунке 1. Как видно, при дробеструйном упрочнении в поверхностном слое глубиной до 0,15 мм формируются сжимающие напряжения величиной -25...-200 МПа. С увеличением продолжительности упрочнения сжимающие напряжения растут.

Рис.1. Распределение осевых технологических остаточных напряжений s по глубине залегания поверхностных слоев h от времени дробеструйного упрочнения t при перпендикулярном направлении дроби: 1 – t – 1 мин; 2 – t – 4 мин; 3 – t – 8 мин

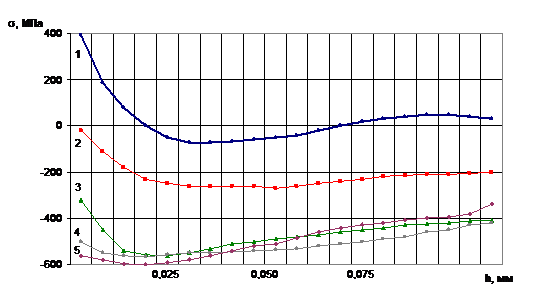

На рисунке 2 показано распределение тангенциальных напряжений по глубине залегания исследуемого слоя от поверхности для различных методов обработки поверхности стержня. Как видно, при чистовом шлифовании в поверхностном слое металла глубиной до h = 0,02 мм действуют большие растягивающие напряжения (при h = 0,0035 мм, s = 340 МПа). Последующее обкатывание стержня обеспечивает формирование в поверхностном слое h = 0,003 мм сжимающих напряжений. Однако на глубине h = 0,0035 мм встречаются растягивающие напряжения (кривая 2). Дробеструйное упрочнение поверхностного слоя валов значительно повышает уровень сжимающих остаточных напряжений. Так, на глубине h = 0,02 мм, s = -550...-600 МПа.

Для исследования усталостной прочности валов, обработанных по новой технологии без шлифования с дробеструйным упрочнением, были изготовлены экспериментальные торсионные валы.

При дробеструйном упрочнении торсионных валов шлицевые головки упрочняли дробью ДЧК размером 1...3 мм в течение 5 мин, а галтели R100 и стержень Ø52 мм в течение 3 мин. В процессе упрочнения торсионный вал вращался (скорость 3 м/мин). Экспериментальные торсионные валы подвергались стендовым испытаниям на усталостную прочность в соответствии с инструкциями на испытания базового предприятия.

Рис.2. Распределение тангенциальных технологических остаточных напряжений по глубине залегания поверхностных слоев при различных методах обработки стержня и галтелей торсионного вала: 1 – чистовое шлифование; 2 – базовая технология (чистовое шлифование, обкатывание); 3, 4, 5 – чистовое шлифование, дробеструйное упрочнение, обкатывание

При испытаниях экспериментальный вал № 1 выдержал 520000 циклов-закруток и разрушился по стержню, а вал № 2 выдержал 970000 циклов-закруток, не разрушился и был снят с испытаний ввиду загруженности стенда.

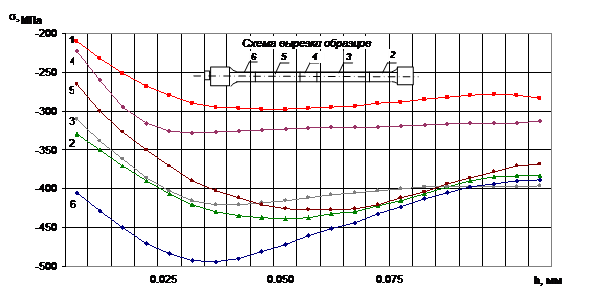

Распределение технологических остаточных напряжений различных участков стержня торсионного вала № 1 после стендовых испытаний представлено на рисунке 3. Тангенциальные остаточные напряжения являются напряжениями сжатия, изменяющимися в пределах -200...-480 МПа.

В настоящей работе показано также влияние операций дробемётного упрочнения на формирование тангенциальных остаточных напряжений в поверхностных слоях стержня и галтелей торсионного вала.

Дробемётному упрочнению подвергались торсионные валы, прошедшие механическую и термическую обработку. Обработка дробью торсионных валов проводилась в дробемётной камере типа 42816 базового завода. В качестве дроби использовали дробь чугунную (ДЧК) размером 1....3 мм.

Рис.3. Распределение технологических остаточных напряжений s по глубине залегания поверхностных слоев h стержня торсионного вала, подвергнутого дробеструйному упрочнению и обкатыванию: 1 – осевые напряжения, образец 3; 2, 3, 4, 5, 6 – тангенциальные напряжения; образцы 2, 3, 4, 5, 6 соответственно

Торсионные валы обработаны по

следующей технологии: точение; термообработка, горячая правка, дробеметное

упрочнение поверхностей шлиц, галтелей R100 и стержня

Ø52 мм, накатка впадин шлиц, 1-е заневоливание, обкатка стержня и

галтелей торсионного вала, 2-е заневоливание. При изготовлении валов были

выдержаны все геометрические параметры точности и расположения отдельных поверхностей

торсионного вала. Шероховатость поверхностей стержня и галтелей на токарной

операции была обеспечена в пределах Rz = 10...15 мкм.

С целью исследования влияния режимов операций дробеметного упрочнения и последующего обкатывания на технологические остаточные напряжения был изготовлен вал, отдельные участки стержня которого были обработаны дробью в течение различных промежутков времени.

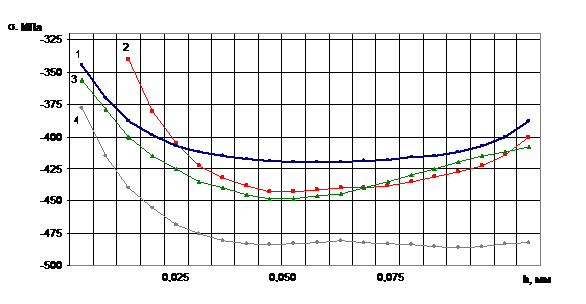

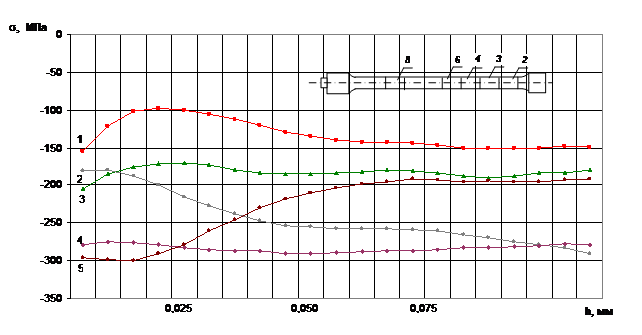

Результаты исследований распределения тангенциальных технологических остаточных напряжений в поверхностном слое при различном времени дробеметной обработки стержня торсионного вала представлены на рисунке 4, из которого следует, что при всех режимах дробеметного упрочнения в поверхностном слое формируются лишь сжимающие напряжения. При этом напряжения на глубине h = 0,05 мм при времени дробеметного упрочнения t = 5 мин составляют – 420 МПа и увеличиваются до -485 МПа при t = 20 мин.

Рис.4. Изменения тангенциальных технологических остаточных напряжений s в зависимости от глубины залегания слоя и времени дробеметной обработки t стержня торсионного вала: 1 – t = 5 мин; 2 – t - 10 мин; 3 – t =15 мин; 4 – t = 20 мин

На рисунке 5 даны результаты исследования технологических остаточных напряжений по глубине поверхностных слоев стержня торсионного вала, подвергнутого дробеметному упрочнению, обкатыванию и прошедшего стендовые испытания (520000 циклов-закруток без разрушения вала). Как видно из рисунка, в поверхностном слое вала сформированы сжимающие тангенциальные остаточные напряжется, величина которых колеблется в пределах -100...-300 МПа. На кривых 1–4 на расстоянии 0,01...0,02 мм от поверхности стержня Ø52 мм имеется перегиб, обусловленный упрочнением поверхностного слоя при дробеметной обработке и обкатывании стержня торсионного вала.

Исследованиями установлено, что с увеличением величины остаточных сжимающих напряжений в поверхностных слоях растет усталостная прочность вала. Так, для вала, обработанного по новой технологии (операция шлифования заменена на операцию дробемётного упрочнения) и выдержавшего до разрушения 970000 циклов-закруток, величина сжимающих тангенциальных технологических остаточных напряжений в поверхностных слоях стержня на глубине 0,1 мм колеблется в пределах -270...-420 МПа.

Рис.5. Изменение тангенциальных технологических остаточных напряжений s по глубине поверхностных слоев h стержня торсионного вала, подвергнутого дробеметному упрочнению и обкатыванию: 1 - образец 3; 2 - образец 6; 3 - образец 2; 4 - образец 4;

5 - образец 8

1. Базовый технологический процесс изготовления торсионных валов не гарантирует получения по всей поверхности стержня и галтелей вала, необходимых по условию эксплуатации сжимающих остаточных напряжений достаточной величины;

2. Для обеспечения формирования сжимающих остаточных напряжений на всей поверхности стержни и галтелей необходимо исключить из технологического процесса изготовления торсионного вала шлифовальные операции;

3. Изготовление поверхностей стержня и галтелей торсионных валов по маршруту: «точение – термообработка – упрочнение дробью – заневоливание – обкатка – заневоливание» обеспечивает за счет формирования сжимающих остаточных напряжений, а также исключения характерных дефектов шлифования увеличение усталостной прочности валов по сравнению с требуемой в пределах 3,5...6 раз.

Рецензенты:

Соловьёв Д.Л., д.т.н., профессор кафедры автоматизированного проектирования машин и технологических процессов Муромского института (филиала) федерального государственного бюджетного образовательного учреждения высшего профессионального образования «Владимирский государственный университет имени Александра Григорьевича и Николая Григорьевича Столетовых», г. Муром;

Шпаков П.С., д.т.н., профессор кафедры автоматизированного проектирования машин и технологических процессов Муромского института (филиала) федерального государственного бюджетного образовательного учреждения высшего профессионального образования «Владимирский государственный университет имени Александра Григорьевича и Николая Григорьевича Столетовых», г. Муром.

Библиографическая ссылка

Блурцян Р.Ш., Блурцян Д.Р., Блурцян И.Р. ИССЛЕДОВАНИЯ ЗАКОНОМЕРНОСТЕЙ ФОРМИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ПОВЕРХНОСТНЫХ СЛОЯХ ТОРСИОННЫХ ВАЛОВ, УПРОЧНЕННЫХ ДРОБЬЮ // Современные проблемы науки и образования. 2015. № 1-2. ;URL: https://science-education.ru/ru/article/view?id=19898 (дата обращения: 26.02.2026).