Нами при разработке технологических схем были приняты во внимание результаты и опыт приготовления эффективных модификаторов, описанные в научно-технической литературе [1, 2].

В основу утилизации фосфогипса (отход производства фосфорной кислоты), послеспиртовой барды (отход производства спирта), молочной сыворотки (отход молочного производства) был применен способ эмульгирования с помощью современного диспергатора роторно-пульсационного аппарата (РПА). Особенности конструкции РПА и принцип его действия описаны в работах [2-3].

Эмульгирование – способ перевода гидрофобизаторов в водоразбавимые продукты, которые удобно применять в технологии строительных материалов.Практика показывает эффективность и перспективность приготовления комплексных добавок, сочетающих гидрофобизирующий и гидрофилизирующий ингредиенты, с эмульгированием их в прямые эмульсии. Эффективность таких добавок в цементных системах значительно выше, чем отдельных гидрофилизатора и гидрофобизатора[2-3].

Объектом исследования являлась технология производства газобетонных изделий безавтоклавного твердения на основе цементного вяжущего. Предметом исследования являлись модифицированные газобетонные изделия на основе отходов промышленности и вторичного сырья.

Для изготовления модифицированного газобетона в качестве вяжущего использовали портландцемент завода ООО «Калужский цементный завод», соответствующий требованиям ГОСТа 31108-2003«Цементы общестроительные. Технические условия».Химический и минеральный составы цемента приведены в таблицах 1 и 2.

Таблица 1

Химический состав портландцемента

|

Завод- изготовитель |

Класс прочности (МПа) |

Химический состав, мас.% |

|||||

|

SiO2 |

AL2O3 |

Fe2O |

CaO |

MgO |

SO3 |

||

|

ООО «Калужский цементный завод» |

ЦЕМ I 42,5Н |

21,11 |

5,58 |

4,33 |

65,4 |

0,95 |

0,9 |

Таблица 2

Минеральный состав, %, портландцемента ЦЕМ I 42,5Н (ООО «Калужский цементный завод»)

|

Алит - C3S(3CaO∙SiO2) |

Белит - C2S(2CaO∙SiO2) |

C3A(3CaO∙Al2O3) |

C4AF(4CaO∙Al2O3∙Fe2O3) |

|

59,2 |

16,4 |

6,5 |

15,1 |

Результаты испытаний цемента приведены в таблице 3 согласно требованиям ГОСТ 310.1–76«Цементы. Методы испытаний. Общие положения», ГОСТ 310.2–76«Цементы. Методы определение тонкости помола», ГОСТ 310.3–76«Цементы. Методы определения нормальной густоты, сроков схватывания и равномерности изменения объема», ГОСТ 310.4–81«Цементы. Методы определения предела прочности при изгибе и сжатии»,регламентирующие показатели качества и методы испытания портландцемента.

Таблица 3

Результаты испытаний цемента ЦЕМ I 42,5Н (ООО «Калужский цементный завод»)

|

Насып-ная плот-ность, кг/м3 |

Истин-ная плот-ность, кг/м3 |

Удельная поверх-ность, см2/г |

Нормаль-ная густота теста, % |

Сроки

схватывания, |

Предел прочности в возрасте 28 суток, МПа |

||

|

начало |

конец |

изгиб |

сжатие |

||||

|

1250 |

3100 |

2950 |

26,0 |

2-45 |

8-30 |

5,9 |

48,0 |

В качестве кремнеземистого компонента применяли кварцевые пески карьеров, расположенных вМосковской области и п. Хромцово Ивановской области. Результаты испытаний мелкого заполнителя разных карьеров приведены в таблице 4.

Таблица 4

Результаты испытаний песков

|

Месторождение песка |

Характеристика песка |

||||

|

Модуль крупности |

Насыпная плотность, кг/м3 |

Плот-ность, кг/м3 |

Пустот-ность, % |

Загрязнен-ность, % |

|

|

ОАО «Хромцовский карьер» |

2,1 |

1515 |

2630 |

43 |

1,8 |

|

ООО «Сычевский ПТК» |

2,2 |

1550 |

2600 |

42 |

2 |

Свойства песка определяли методами ГОСТ 8735–88 «Песок для строительных работ. Методы испытаний».Результаты испытаний показали, что пески по содержанию глинистых, пылевидных и органических примесей, гранулометрическому составу соответствуют стандартным требованиям (ГОСТ 8376-93, ГОСТ 8267-93). Химические составы песков приведены в таблице 5.

Таблица 5

Химические составы песков

|

Карьер |

Основные оксиды, % |

||||||||

|

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

MgO |

SO3 |

K2O |

Na2O |

п.п.п |

|

|

ОАО «Хромцовский карьер» |

71,8 |

15,32 |

2,70 |

2,52 |

0,67 |

0, 01 |

3,33 |

2,76 |

1,08 |

|

ООО «Сычевский ПТК» |

72,7 |

12,62 |

4,84 |

2,41 |

1,0 |

0, 02 |

2,86 |

2,51 |

1,06 |

Пески размалывали в шаровой мельнице до удельной поверхности 2500 – 3000 см2/г по прибору ПСХ – 2.

В качестве газообразователя применяли алюминиевую пудру марки ПАП-2, отвечающую требованиям ГОСТа 5494-95 «Пудра алюминиевая. Технические условия». Содержание активного алюминия 82%. Тонкость помола алюминиевой пудры 5000 см2/г. Заводская алюминиевая пудра покрыта тончайшей пленкой парафина и поэтому не смачивается водой. Для придания пудре гидрофильных свойств ее обрабатывают водным раствором поверхностно активных веществ (ГК, ССБ, канифольное масло и др.)

В соответствии с требованиями ГОСТ 12.1.005-88 «Общие санитарно-гигиенические требования к воздуху рабочей зоны» по степени воздействия на организм человека алюминиевую пыль относят к 3-му классу опасности. Предельно допустимая концентрация алюминиевой пыли в воздухе рабочей зоны по ГОСТ 12.1.005 - 2 мг/м3.

В соответствии с требованиями ГОСТа 12.1.044-91«Пожарная безопасность. Общие требования» алюминиевая пыль относится к группе горючих веществ. Алюминиевая пудра во взвешенном состоянии в атмосфере воздуха (аэрозоль) взрывоопасна, а в насыпном состоянии (аэрогель) –пожароопасная. При попадании в пудру воды, возможно, ее самовозгорание. Опасность возрастает по мере увеличения дисперсности пудры. При работе с пудрой необходимо избегать пыления и скоплений осевшей пыли, не допускать наличия источников инициирования воспламенения, попадания в пудру влаги. В соответствии с требованиями ГОСТа 19433-88 «Грузы опасные. Классификация и маркировка» по степени опасности груза пудру относят к опасным грузам класса 4 (легковоспламеняющиеся твердые вещества); подкласса 4.3 (вещества, выделяющие воспламеняющиеся газы при взаимодействии с водой). Составы исследуемых модификаторов приведены в таблице 6.

Таблица6

Составы модификаторов для производства ячеистых бетонов путем утилизации отходов промышленности и вторичного сырья

|

Наименование отхода промышленности и вторичного сырья |

Содержание компонентов, масс.% |

|||

|

ГМ-СБ |

ГМ-СБФ |

ГМ-СБ плюс Na2S2O3 |

ГМ-СБФ плюс Na2S2O3 |

|

|

Послеспиртовая барда

|

45 |

15 |

12 |

10 |

|

Молочная сыворотка

|

45 |

15 |

12 |

10 |

|

Фосфогипс

|

- |

45 |

- |

25 |

|

Тиосульфат натрия (ТСН)

|

- |

|

45 |

25 |

|

Остальное вода до 100%

|

||||

Способ приготовления и применения модификатора выбирался с учетом его состава, вида получаемого продукта (жидкий, порошкообразный, гранулированный) и технико-экономических показателей (себестоимость, сроки хранения, транспортирование).

В основу технологии их получения заложен ряд процессов, обобщенно их можно идентифицировать с учетом наших опытных научно-исследовательских работ как:

- способ приготовления прямой эмульсии ГМ-СБ;

- способ приготовления прямой эмульсосуспензии (пасты) ГМ-СБФ

- способ совмещения дисперсий с водными растворами солей неорганических кислот ГМ-СБ плюс Na2S2O3и ГМ-СБФ плюсNa2S2O3;

- способы применения полученных модификаторов в технологии ячеистогобетона, в частности газобетона безавтоклавного твердения [5].

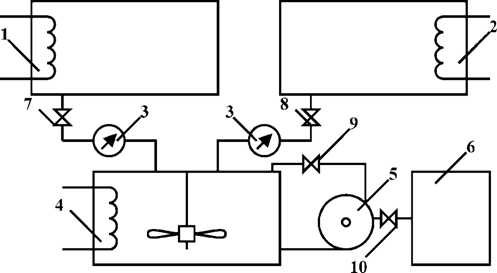

Принципиальная схема получения гидрофобизирующих модификаторов типа ГМприведена на рисунке 1.

Рис.1. Принципиальная схема приготовления прямой эмульсии гидрофобизатора в водном растворе гидрофилизатора (ГМ-СБ):1 – термоемкость гидрофилизатора (послеспиртовая барда); 2 – термоемкость гидрофобизатора (молочная сыворотка); 3 – дозаторы; 4 – смеситель; 5 – гомогенизатор (диспергатор) РПА; 6 – емкость готовой продукции (прямой эмульсии); 7,8,9,10 – вентили

Предварительно разогретые продукты до температуры 40-50оС из бункеров 1 и 2 дозируются (3) и совмещаются с нагретой водой в термобункере 4. Соотношение между гидрофобизатором и гидрофилизатором (по массе сухих веществ) – 1:1. Далее полученную смесь диспергируют с помощью диспергатора РПА (5) в течение 1.5 - 3 мин (время диспергирования зависит от природы гидрофобизатора и эмульгатора, подбирается опытным путем). Эмульсия получается с помощью РПА (при давлении 0,5 - 0,6МПа) за счет интенсивных акустических колебаний, сопровождающихся кавитацией и другими гидродинамическими процессами. По глобулярному составу полученные эмульсии, как правило, относятся к тонкодисперсным. Установлено, что эффективность тонкодисперсных эмульсий в цементных системах на 20-30% выше, чем грубодисперсных, что связано с адсорбционно-десорбционными процессами, протекающими между этими дисперсиями и основными клинкерными минералами, на что в свое время указывал в своих трудах М.И. Хигерович [4].Затем производят совмещение прямой нагретой (»50°С) эмульсии с ускорителем твердения (тиосульфат натия Na2S2O3) в термобункере 5 в течение 1,5 - 3 мин в требуемых пропорциях и транспортирование готового продукта на склад готовой продукции (емкость для хранения жидких водоразбавляемых дисперсий)[6]. Результаты испытаний полученного модифицированного неавтоклавного газобетона приведены в таблице 7.

Таблица 7

Свойства неавтоклавного газобетона заводского изготовления

|

Газобетон |

Плотность,кг/м3 |

Прочность на сжатие, МПа |

Остаточная влажность, % |

Водопог-лощение, % |

Капиллярный подсос, % |

|

Контрольный

|

600 |

3,55 |

37 |

33 |

28 |

|

Модифицированный |

600 |

4,00 |

25 |

20 |

18 |

Анализ результатов испытаний показал, что модифицированный газобетон выгодно отличается от газобетона традиционной технологии. Особо следует отметить улучшение не только физико-механических, но и гидрофизических свойств, в частности остаточная влажность модифицированного газобетона снижается на 32 %, водопоглощение на 40 % и капиллярный подсос на 35 %.

Таким образом, строительный рынок и опыт строительства показывают, что в ближайшие годы нет альтернативы использованию ячеистого бетона как эффективного теплоизоляционного и конструкционно-теплоизоляционного материала для строительства дешевого и комфортного жилья.

Рецензенты:Байджанов Д.О., д.т.н., Карагандинский государственный технический университет, г.Караганда;

Жакулин А.С., д.т.н.,Карагандинский государственный технический университет, г.Караганда.

Библиографическая ссылка

Ткач Е.В., Ткач С.А., Серова Р.Ф., Сейдинова Г.А., Стасилович Е.А. ПОЛУЧЕНИЕ МОДИФИЦИРОВАННЫХ ГАЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ОТХОДОВ ПРОМЫШЛЕННОСТИ И ВТОРИЧНОГО СЫРЬЯ // Современные проблемы науки и образования. 2015. № 1-2. ;URL: https://science-education.ru/ru/article/view?id=19892 (дата обращения: 26.02.2026).