Стойкость металла против образования холодных трещин можно в определенных пределах изменять, регулируя нарастание в нем при охлаждении временных сварочных напряжений. Наиболее простой и надежный способ такого регулирования состоит в выборе химического состава наплавленного металла, которым определяются коэффициент линейного расширения, характер и объемный эффект структурных превращений. Эти факторы оказывают существенное влияние на развитие временных напряжений в процессе наплавки. При исследовании эффекта кинетической пластичности стали Р18 нами было также отмечено, что степень легирования оказывает известное влияние на релаксацию временных напряжений. Высказывалось предположение о возможности регулирования величины остаточных напряжений путем смещения кривой формирования временных напряжений в область более низких температур за счет соответствующего легирования наплавленного металла. Тогда временные напряжения, накопившиеся при охлаждении металла в аустенитной области, в основном релаксируются в интервале мартенситного превращения и не получают дальнейшего развития при охлаждении до комнатной температуры вследствие малой величины интервала Мкусл – Тк [1, с. 162].

Целью работы является изыскание путей уменьшения величины остаточных напряжений, а, следовательно, и снижения вероятности образования холодных трещин в хромовольфрамовом наплавленном металле путем его дополнительного легирования. Эксперименты проводились на образцах из наплавленного металла типа 3Х2В8, дополнительно легированного углеродом, хромом, вольфрамом, никелем, алюминием, с соответствующим изменением химического состава порошковой проволоки [1, с. 178].

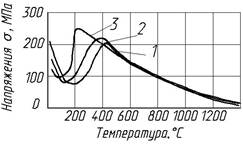

На рисунке 1 представлены данные об изменении временных термических напряжений в жестко закрепленных образцах из наплавленного металла, состав которого представлен в таблице.

Рис.1. Влияние комплексного легирования на формирование временных напряжений в металле: 1 — Р18Ю; 2 – 4Х4В10Ю; 3 – 3Х2В8

Таблица 1

Химический состав исследованных сталей

|

Наплавленный металл |

Содержание элементов, в % |

|||||

|

С |

Si |

Mn |

Cr |

W |

Al |

|

|

3Х2В8 |

0,35 |

0,8 |

0,9 |

2,5 |

8,5 |

- |

|

4Х4В1ОЮ |

0,42 |

0,8 |

0,9 |

3,78 |

9,2 |

0,44 |

|

Р18Ю |

0,82 |

0,25 |

0,21 |

4,1 |

18 |

0,68 |

Температура нагрева образцов была равна 1200°С. Из рисунка 1 видно, что в интервале мартенситного превращения временные напряжения уменьшаются примерно в 2 раза по сравнению с напряжениями, накопившимися при охлаждении до начала мартенситного превращения.

Снижение временных напряжений в образцах из наплавленного металла обусловлено их релаксацией в момент протекания мартенситного превращения. Из данных рисунка 1 видно, что при охлаждении образцов из стали Р18 с температуры 1200°С наблюдается эффект кинетической пластичности при фазовом превращении, который проявляется в снижении временных напряжений в интервале мартенситных температур. Максимум напряжений на кривой формирования временных напряжений в стали составляет ~ 240°С, что довольно близко температуре начала мартенситного превращения стали Р18 при ее закалке с температуры Тн = 1200°С, а минимум 100°С соответствует таким температурам Мкусл, лежащим выше температуры конца мартенситного превращения Мк, при этом (Мкусл>Мк), когда степень превращения уже достаточно велика, и за счет образования прочного «каркаса» из многочисленных мартенситных кристаллов возрастает предел текучести, а пластичность сплава начинает уменьшаться. При дальнейшем охлаждении ниже температуры Мкусл напряжения возрастают до 200 МПа за счет некоторого увеличения количества мартенсита. При этом остаточные напряжения при комнатной температуре в образцах из металла типа 3Х2В8 составляют 200 МПа против 100 МПа у образцов из металла типа 4Х4В10Ю. Это можно объяснить смещением положения кривой формирования временных напряжений у сплава 4Х4В10Ю в область более низких температур, что является следствием дополнительного легирования наплавленного металла углеродом, хромом и алюминием. Дальнейшее увеличение концентрации углерода и вольфрама в наплавленном металле типа Р18 привело к смещению температурного интервала Мн – Мкусл в область еще более низких температур. Временные напряжения после релаксации в области мартенситного превращения не получили существенного развития, и остаточные напряжения в наплавленном металле Р18 оказались еще ниже, чем в металле типа 4Х4В10Ю.

Как было показано [1, с. 178], совместное легирование наплавленного металла углеродом, хромом, вольфрамом и алюминием способствует сохранению более мелкого аустенитного зерна, поэтому у более легированного наплавленного металла типа Р18 мартенсит намного дисперснее мартенсита стали ЗХ2В8 (рис. 2).

Рис. 2.Структура наплавленного металла в зоне сплавления основного металла с наплавленным металлом типа стали Р18ЮН, ´ 1000

От степени дисперсности мартенсита зависит полнота использования мартенситного превращения в качестве механизма релаксации внутренних пиковых напряжений [2, с. 146]. Вероятно, этим же объясняется большая степень релаксации временных напряжений стали Р18. Характерно, что за счет малой величины температурного интервала Мкусл – Тк временные напряжения не успевают получить существенного развития, и при комнатной температуре в образцах из наплавленного металла Р18Ю зафиксирован самый низкий уровень остаточных напряжений.

Как показали проведенные исследования, наплавленный металл типа стали Р18 обладает достаточно высокой твердостью. Поэтому, решив задачу предотвращения холодных трещин путем дополнительного легирования стали Р18, можно рекомендовать ее в качестве наплавочного материала для разработанных способов наплавки. Для подтверждения правильности вывода о том, что соответствующим легированием наплавленного металла можно регулировать уровень остаточных напряжений, а следовательно, вероятность образования холодных трещин, наплавленный металл типа Р18Ю дополнительно легировали кобальтом и никелем.

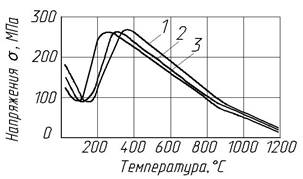

На рисунке 3 [1, с. 181] представлены данные о влиянии легирования кобальтом на смещение интервала мартенситного превращения и формирование временных напряжений в образцах из наплавленного металла типа Р18Ю. Как известно, легирование кобальтом приводит к смещению мартенситного превращения в область более высоких температур. Так, при отсутствии кобальта в наплавленном металле Р18Ю точка Мн, определенная по положению максимума на кривой, составляет 180°С, у легированного 1% кобальта она достигает 250°С, легирование 2% кобальта приводит к повышению Мн до 340°С. Видно также, что смещение точек Мн и Мк в область более высоких температур влечет за собой получение более высокого уровня остаточных напряжений.

Рис. 3. Влияние легирования наплавленного металла типа Р18 кобальтом на релаксацию временных напряжений: 1 – Р18 + 2% Со; 2 — Р18 + 1% Со; 3 — Р18

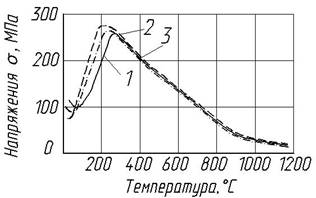

Легирование некарбидообразующим никелем несколько ухудшает теплостойкость из-за вызываемого им снижения температур γ→α превращения [2, с. 331]. Поэтому никель вводился в небольших количествах (1–2%). Дополнительное легирование стали Р18Ю никелем привело к смещению положения кривой формирования временных напряжений в область более низких температур, и величина остаточных напряжений при этом значительно уменьшилась, а, следовательно, можно ожидать увеличения стойкости такого металла против образования холодных трещин (рис. 4).

Рис. 4. Влияние легирования стали Р18 никелем на релаксацию временных напряжений: 1 – Р18Ю: 2 – Р18Ю +2% Ni:3 — Р18Ю +1% Ni

Результаты лабораторных испытаний были проверены при натурных испытаниях исследованных марок наплавленного металла на стойкость против образования холодных трещин. По разработанному способу производилась многослойная плазменная наплавка с низкотемпературным подогревом и принудительным охлаждением заготовок из стали 30ХГСА [3]. Температура подогрева выбиралась немного выше точки начала мартенситного превращения стали Р18Ю, дополнительно легированной 1% никеля. При наплавке порошковой проволокой, легированной 2% Cо, трещины, наблюдаемые визуально, образовывались при наплавке первых витков первого слоя. Уменьшение кобальта до 1% позволяло избежать трещин только в первом слое. Проволокой Р18Ю без трещин наплавляли три слоя. Легирование никелем позволило избежать трещин при пяти-шестислойной наплавке.

Однако в присутствии никеля намного возрастают количество и устойчивость остаточного аустенита, что несколько усложняет последующий отпуск. Поэтому при легировании желательно не вводить значительное количество никеля. Для предотвращения трещин в наплавленном металле достаточно уже 1% никеля.

Для плазменной наплавки в защитно-легирующей среде азота в Сибирском государственном индустриальном университете разработаны порошковые проволоки, обеспечивающие широкую гамму химических составов и эксплуатационных свойств наплавленного металла. При наплавке сжатой дугой в азотсодержащих газовых средах наблюдается интенсивное кипение сварочной ванны, поскольку взаимодействие жидкого металла сварочной ванны с газовой фазой в процессе наплавки приводит к насыщенности металла азотом. При кристаллизации металла растворимость азота в нем резко уменьшается, избыточный азот выделяется и из-за быстротечности процесса наплавки способствует образованию пористости. Для устранения пористости в состав сердечника порошковой проволоки вводят алюминий, связывающий избыточный азот в нерастворимые в жидком металле соединения. Такие соединения частично всплывают на поверхность сварочной ванны, а также остаются в наплавленном металле и могут выступать в роли дополнительной упрочняющей фазы. Однако алюминий, переходящий в твердый раствор, оказывает существенное влияние на процесс структурообразования, увеличивая количество мягких структурных оставляющих и тем самым способствуя разрушению наплавленного металла.

В результате исследования процесса структурообразования наплавленных в азоте теплостойких инструментальных сталей высокой твердости установлено, что алюминий неоднозначно влияет на твердость металла после наплавки и отпуска на вторичную твердость.

Алюминий, участвуя в образовании дисперсионных частиц (предположительно нитридов или комплексных оксидов) размером 6–12 мкм, способствует упрочнению металла, однако увеличение его содержания в металле более 1,0% приводит к увеличению количества δ-феррита и разупрочняет металл. Оптимальной с точки зрения получения максимальной вторичной твердости и предотвращения пористости является концентрация алюминия в наплавленном металле в пределах 0,8–1,0% [4–6].

Для уменьшения склонности к порообразованию, вызванному водородом, в состав сердечника порошковой проволоки дополнительно вводят кремнефтористый или алюмофтористый натрий (Na2SiF6,Na3AlF6), связывающий водород в соединение [НF].

Разработанные порошковые проволоки обеспечивают получение наплавленного металла типа теплостойких сталей высокой твердости, таких как P18, Р6М5, Р2М9 и т.п. Такие порошковые проволоки предназначены для плазменной наплавки в защитно-легирующей среде азота с целью восстановления и упрочнения быстроизнашивающихся деталей оборудования и металлообрабатывающего инструмента, когда требуется особенно высокая твердость и износостойкость рабочих поверхностей. Диаметр изготавливаемой порошковой проволоки 2,7 + 3,7 мм; коэффициент наплавки – 18–20 Г/А·ч; коэффициент разбрызгивания не более 3,5%. Твердость направленного металла HRС 52–60, твердость наплавленного металла после термической обработки (отпуска) – НRС 62–66. Порошковые проволоки для плазменной наплавки изготавливались нами на станке для изготовления порошковой проволоки. Производительность станка до 50 кг порошковой проволоки за смену. Шихта порошковой проволоки перемешивалась в специальном устройстве.

Выводы

Показано, что соответствующим легированием наплавленного хромовольфрамового металла никелем и алюминием можно повысить его стойкость против образования холодных трещин, применяя при этом низкие (в 1,5–2,0 раза) температуры предварительного и сопутствующего подогрева. При этом упрощается процесс наплавки, повышается ее производительность, максимально используются твердость и износостойкость наплавленного высоколегированного слоя.

Решив задачу предотвращения холодных трещин путем дополнительного легирования стали Р18 никелем и алюминием, можно рекомендовать ее в качестве наплавочного материала для разработанных способов наплавки.

Рецензенты:

Сапожков С.Б., д.т.н., профессор заведующий кафедрой естественно-научного образования Юргинского технологического института (филиал) Томского политехнического университета, г. Юрга;

Гизатулин Р.А., д.т.н., профессор кафедры металлургия черных металлов Юргинского технологического института (филиал) Томского политехнического университета, г. Юрга.

Библиографическая ссылка

Малушин Н.Н., Валуев Д.В., Валуева А.В., Серикбол А.С. ВЛИЯНИЕ ЛЕГИРОВАНИЯ НАПЛАВЛЕННОГО ХРОМОВОЛЬФРАМОВОГО МЕТАЛЛА НА ФОРМИРОВАНИЕ ВРЕМЕННЫХ НАПРЯЖЕНИЙ // Современные проблемы науки и образования. 2015. № 1-1. ;URL: https://science-education.ru/ru/article/view?id=19447 (дата обращения: 01.02.2026).