В России отходы алюминиевого производства составляют около 20 % от всех техногенных отходов, образующихся при производстве цветных металлов в стране. При электролитическим получении алюминия основными отходами производства являются шламы газоочистки, пыль электрофильтров, хвосты флотации угольной пены, сбрасываемые растворы регенерации вторичного криолита, смывные воды зумпфов, образующие смешанные отходы шламового поля, а также угольная и шамотная отработанные футеровки электролизеров [4]. Земли, расположенные вблизи крупных промышленных предприятий по производству алюминия, испытывают мощное техногенное загрязнение [8]. Размещение хранилищ многотоннажных отходов производства алюминия в черте крупных городов Сибирского региона (Красноярска, Братска, Иркутска, Саяногорска и др.) создает серьезную угрозу населению и природным ресурсам. Так, в частности, отработанная футеровка классифицируется как опасный техногенный продукт. Однако существует ряд способов регенерации полезных составляющих, но в некоторых случаях ценность отработанной футеровки и экономика этих способов в целом считаются сомнительными. Так, известны технологии переработки отработанной угольной футеровки алюминиевых электролизеров, которая в заметном количестве содержит ядовитый цианид натрия, заключающиеся в ее размоле и переработке с добавкой реагента — соли железа, которую вводят в процесс размола в количестве 0,05–0,25 молей на каждый моль свободного цианида [10]. Данная технология обеспечивает исключение токсичных и коррозионно-активных реагентов и совмещение передела обезвреживания с другими операциями переработки футеровки, однако характеризуется необходимостью осуществления многочисленных и дорогостоящих операций. Поэтому, как правило, на большинстве алюминиевых производств техногенный материал отправляется в отвалы [2, 3]. В то же время предотвращение выщелачивания неблагоприятных для окружающей среды веществ из отработанной футеровки требует дорогостоящих, тщательно сооруженных и обслуживаемых могильников [2, 3].

По этим причинам переработка отходов отработанной футеровки представляет собой актуальную задачу в связи с необходимостью сохранения и использования ценных составляющих — фтористых солей и углерода, а также в связи с необходимостью решения экологических проблем.

Использование отработанной угольной футеровки идет в различных направлениях. Так, перспективным считается рециклинг отработанной футеровки в анодную массу. Введение 5–10% отработанной футеровки в анодную массу практически не ухудшает основных технологических свойств анода. Кроме того, некоторое снижение перенапряжения и повышение электропроводимости приводит к незначительному снижению напряжения на электролизере [2, 3].

Представляется перспективной комплексная переработка отработанной угольной футеровки, содержащей в основном углерод, пропитанный фтористыми соединениями алюминия и натрия. Угольную футеровку вводят в измельченном виде в качестве компонента в количестве 3–18 мас.% в глиноземсодуизвестняксодержащую шихту (пульпу) глиноземного производства. При этом известняк дозируют в шихту на образование CaF2·3CaO·2SiO2, CaF2, 2CaO·SiO2. Щелочь дозируют в шихту из условия обеспечения молекулярного соотношения Al2O3+Fe2O3/Na2O+K2O= 0,9–1,1 [10]. Оставшийся после гидрохимической обработки твердый остаток — шлам — в зависимости от состава направляют на производство цемента, силикатного кирпича, дорожное строительство.

Отходы промышленности, содержащие ценные минерализующие компоненты, являются большим резервом минерализаторов в силикатных системах. Введение в состав сырьевой смеси добавок, ускоряющих процессы образования минералов цементного клинкера, следует считать весьма эффективным технологическим приемом повышения производительности цементно-обжиговых печей. Полезное действие минерализаторов проявляется также в интенсификации обжига цементных и керамических смесей. Общее минерализующие действие фторсодержащих минералов определяется снижением температуры появления первичной жидкой фазы и образованием некоторого количества СаО и SiO2 в активной форме за счет побочных реакций гидролиза, например СаF2 и SiF4 [9].

Методика исследований

Минералогический состав сырьевых материалов и спеченных масс определен на основе данных рентгеноструктурного анализа, проведенного на дифрактометре фирмы Shimadzu XRD-6000. Термографический анализ выполнен на дериватографе фирмы «Netzch». Микроструктура отходов и спеченных керамических масс исследована на микроскопах МБС и Axio observer. A1m. Оптимизация технологических параметров получения керамических стеновых материалов осуществлена с применением симплекс-решетчатого метода планирования эксперимента по плану Шеффе.

Обсуждение результатов

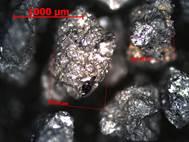

Объектом исследований является отработанная угольная футеровка электролизеров. Угольная футеровка применяется для защиты электролизеров от возможных физических и механических повреждении [2, 3, 8, 10]. Состоит угольная футеровка преимущественно из антрацита, отличающегося высокими характеристиками пористости и электропроводности, что является главным требованием, предъявляемым к футеровке электролизных ванн. В целом футеровка позволяет исключить образование коррозии, предотвратить повреждение оборудования и выход его из строя, что в значительной степени продлевает его срок службы. Отработанная угольная футеровка – отход производства алюминия, образующийся при капитальном ремонте электролизеров. После дробления и грохочения крупные куски отработанной угольной футеровки возможно утилизировать в металлургическом производстве, а просыпь от дробления (менее 5 мм) не находит применения и вывозится в отвал. Преимущественный размер частиц просыпи (более 90 %) – до 1,25 мм. Микрофотография исследованных фракций угольной футеровки после одностадийного дробления представлена на рисунке 1.

а

а  б

б  в

в

Рис. 1. Микрофотографии угольной футеровки: а — фр.-0,4+0,2мм; б — фр.-0,5+0,4мм; в — фр.-1+0,5мм

Химический состав отработанной угольной футеровки соответствует (масс.%): SiO2 — 22,40; Al2О3 — 15,01; Fe2O3 — 2,05; СаО — 2,60; MgO — 1,58; F- — до 15; Na+ — до 15; С — до 67 [6, 7]. Отработанная угольная футеровка алюминиевых электролизеров (углеродные блоки, выломы, пропитанные фтористыми соединениями алюминия и натрия, спекшиеся с небольшим количеством шамотного кирпича) содержит в основном более 30 масс.% углерода, фториды алюминия и натрия, криолит, ряд примесей, в том числе цианиды (~0,1-0,3%) [2, 8].

Анализ химического состава отходов свидетельствует о перспективности утилизации отработанной угольной футеровки электролизеров в качестве топливной и минерализующей добавки в технологии производства керамического кирпича [6, 7].

Исследование технологических параметров производства керамического кирпича с применением отработанной угольной футеровки электролизеров проведено по отношению к заводской шихте, используемой предприятием «Сибирский элемент» (г. Красноярск) и нуждающейся в улучшении и направленном регулировании свойств основного глинистого сырья — суглинка Кубековского месторождения, в черепке изделий из которого ограничено формирование технологически полезных новообразований, придающих материалу высокие прочностные и эксплуатационные свойства [8, 10]. Выбор угольной футеровки в качестве компонента керамической шихты базировался на содержании в ней основных минерализующих составляющих -NaF и Na3AlF6, обладающих низкой вязкостью и высокой удельной растекаемостью в температурном интервале обжига керамических стеновых материалов и приводящих к образованию высокореакционной жидкой фазы.

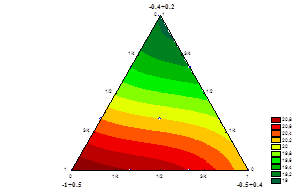

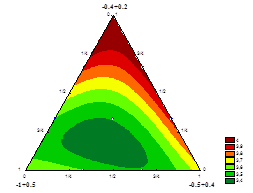

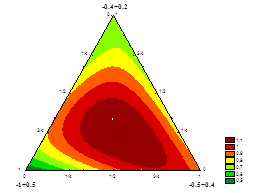

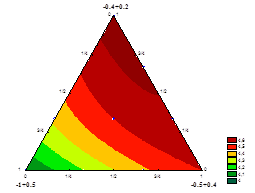

Для оптимизации технологических параметров получения керамического кирпича с использованием в качестве корректирующей добавки отработанной угольной футеровки электролизеров реализован симплекс-решетчатый план [5]. Использование углеродной отработанной футеровки электролизеров в качестве структурирующей добавки требовало решения вопроса оптимизации фракционного состава отхода с целью достижения наиболее плотной упаковки керамической смеси. В качестве параметров оптимизации выбраны размеры фракций угольной футеровки: х1-фр.-1+0,5 мм; х2-фр.-0,5+0,4мм; х3-фр.-0,4+0,2мм.

На фиксированном уровне поддерживались следующие технологические параметры: размер частиц глины – менее 1 мм; формовочная влажность – 23%; состав шихты ( масс.%): глина кантатская – 15, футеровка угольная – 15, суглинок кубековский – 70; давление формования – 0,9 МПа Результаты экспериментов приведены на рисунке 2.

а

а  б

б

в

в  г

г

Рис. 2. Проекции линии равных водопоглощения (а), воздушной усадки (б), огневой усадки (в) и общей усадки (г) на трёхкомпонентный симплекс

Уравнения регрессии, показывающее закономерности изменения водопоглощения (а), воздушной усадки (б), огневой усадки (в) и общей усадки (г) приведены ниже.

а)W,%=21*x+20*y+19*z+0,9*x*y-0,9*x*z-14*y*z-0,9*x*y*(x-y)+0,9*x*z*(x-z)+1,8*y*z*(y-z)-2,0923E-13*x*y*z

б)lвозд,%=3,59*x+3,67*y+4*z-0,7875*x*y-0,5625*x*z+0,27*y*z+0,7875*x*y*(x-y)-1,3725*x*z*(x-z)-15*y*z*(y-z)-6,03*x*y*z

в)lогн,%=0,41*x+0,83*y+0,66*z+0,9675*x*y+0,9675*x*z-0,18*y*z-0,8775*x*y*(x-y)+1,5075*x*z*(x-z)+0,09*y*z*(y-z)+7,065*x*y*z

г)lобщ ,% = 4*x+4,5*y+4,66*z+0,18*x*y+0,405*x*z+0,09*y*z-0,09*x*y*(x-y)+0,135*x*z*(x-z)+0,09*y*z*(y-z)+1,035*x*y*z

Анализ данных, представленных на рисунке 2, свидетельствует об интенсификации процесса спекания с вводом в состав керамических масс отработанной угольной футеровки электролизеров оптимального фракционного состава. Улучшение эксплуатационных характеристик керамического кирпича связано с введением с футеровкой комплекса низковязких минерализующих добавок, обеспечивающих образование жидкой фазы с низкой динамической вязкостью и высокой удельной растекаемостью в интервале обжига керамического кирпича. Образование подвижного высокореакционного расплава при 850–950°С обеспечивает в период начала интенсивного спекания охват большого количества продуктов дегидратации глины, кварца и других акцессорных минералов. Эффект интенсификации спекания керамических масс связан также с наличием в составе футеровки графитизированного углерода в значительных количествах (50–70 %). В связи с этим отработанная угольная футеровка является эффективной топливосодержащей добавкой, обеспечивающей равномерный процесс спекания по толщине изделия.

Заключение

Проведенные экспериментальные исследования доказали целесообразность использования угольной футеровки электролизеров в качестве отощающей и топливной добавки. Количество вводимой отработанной угольной футеровки электролизеров в заводскую шихту соответствует 15 масс.%. Минимально возможное водопоглощение (19%) достижимо при использовании фракции футеровки –0,4+0,2 мм. Минимальная усадка достижима в весьма широких пределах. Минимальное значение 3,4% достижимо при использовании фракции футеровки –1,0+0,5 мм – 33% и –0,5+0,4 мм – 67%. Минимальная усадка наблюдается у керамических масс с использованием угольной футеровки крупной фракции –1,0+0,5 мм.

Рецензенты:

Фабинский П.В., д.х.н., доцент, и.о. заведующего кафедрой неорганической химии ГОУ ВПО «Сибирский государственный технологический университет», Красноярск;

Кузнецов П.Н., д.х.м., профессор, ведущий сотрудник Института химии и химической технологии СО РАН, г. Красноярск.

Библиографическая ссылка

Никифорова Э.М., Еромасов Р.Г., Ступко Т.В., Симонова Н.С., Васильева М.Н., Астрединов Д.С., Каплина Е.А. РАСШИРЕНИЕ СЫРЬЕВОЙ БАЗЫ ТЕХНОГЕННЫХ КОРРЕКТИРУЮЩИХ ДОБАВОК В ПРОИЗВОДСТВЕ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ // Современные проблемы науки и образования. 2015. № 1-1. ;URL: https://science-education.ru/ru/article/view?id=19342 (дата обращения: 12.03.2026).