Древесина и материалы на ее основе широко применяются в народном хозяйстве. Они легко обрабатываются и при малой плотности имеют высокие механические свойства, особенно после прессования. Наиболее часто используется данный конструкционный материал в деталях выполненных как тела вращения в строительных изделиях, в мебельном производстве, как детали литейных форм, в узлах лесохозяйственных машин и орудий.

Теоретический анализ. Обработка резанием этих конструкционных материалов имеет свои особенности, так как их анизотропия, как направленная, так и послойная, в сильной степени оказывает влияние на качество обработки. Так как древесина – анизотропный материал, то сопротивление резанию ее в различных направлениях различно. Разнообразные условия произрастания, неоднородная плотность ее по длине ствола и в поперечном сечении, приводят к значительным колебаниям геометрических параметров обрабатываемых деталей для одних и тех же условий и режимов обработки. Не одинаковы при этом характер разрушения древесины при образовании стружки и ее вид. Волокнистое строение древесины обуславливает особенно резкое различие механических свойств вдоль волокон в сравнении с другими направлениями, что вполне объясняется наличием годовых колец и анизотропией клеток древесины [4]. Физико-механические свойства древесины определяют пути повышения качества обработки по направлениям:

1. Снижение усилия резания до максимальной силы сцепления частиц обрабатываемого материала, для чего необходимо иметь острую режущую кромку инструмента и поддерживать ее остроту в процессе обработки. Это не всегда выполнимо и ведет к снижению производительности.

2. При обработке резанием данных конструкционных материалов возможно расщепление слоев, которое обусловлено волокнистым строением материала. Поэтому повышение усилия защемления твердых слоев в мягких, за счет поджатия стружки позволяет повысить качество обрабатываемых поверхностей.

Второе направление является наиболее перспективным. В Воронежском ГАУ в течение многих лет ведутся работы по совершенствованию конструкций режущего инструмента для обработки древесины и материалов на ее основе [5, 6]. Работа в этом направлении позволила предложить новый суппортный токарный резец с криволинейным лезвием (рисунок 1) [7]. Особенность резания данным резцом заключается в том, что при точении ниже линии центров, обеспечивается определенная глубина чистового резания, и фиксация снимаемого слоя между передней поверхностью фасонной части резца и припуском чистового точения, так что фасонная часть режет по принципу свободного резания, при этом ведется одновременная обработка клином. Такая фиксация стружки между черновой и чистовой вершинами резца исключает образование опережающих трещин в направлении обработанной поверхности, а следовательно, и уменьшение шероховатости. Данный суппортный токарный резец позволяет решить техническую задачу, имеющую место в известных устройствах, путем повышения производительности и качества обрабатываемых поверхностей за счет выполнения чистового точения поверхностей за один проход.

Методика. Основной задачей в современных исследованиях любого процесса является комплексное изучение совместного влияния многочисленных переменных факторов. Для этих целей требуется применение высокоточных универсальных установок, позволяющих проводить исследования в широком диапазоне изменяемых параметров.

Учитывая то, что большинство операций механической обработки деталей из древесины производится на токарных станках за одну установку деталей. Для проведения экспериментов принята достаточно большая длина заготовки (L= 800 мм), которая позволяла на одной и той же заготовке с одного установа проводить эксперименты со следующими режимами резания: 1) n=765 мин-1, S=0,1 мм/об; 2) n=1200 мин-1, S=0,1 мм/об; 3) =1200 мин-1, S=0,4 мм/об. Диаметры заготовок в процессе выполнения всех экспериментов изменялись не более чем, в 1,3 раза (от 80 до 60 мм).

В настоящей работе принята такая схема экспериментальной установки, при которой опытный образец получает вращательное движение (закрепляется в шпинделе), а режущий инструмент совершает поступательное движение подачи. Такая схема обработки при неподвижном режущем инструменте позволяет также уменьшить вибрацию инструмента в процессе работы, повышая в целом жесткость системы СПИД.

Исследования проводились на токарно-винторезном станке 1А616. Заготовка крепилась в двух точках: в трехкулачковом патроне и пиноли задней бабки. Жесткость была принята одинаковой для всей серии опытов при неизменной длине заготовки. Новый резец с сечением державки 15x20 устанавливался в резцедержатель с вылетом 50 мм.

Кинематика станка обеспечивала угловую скорость шпинделя от 625 до 50 1/сек и подачу на оборот в диапазоне (0,05-0,70)×10-3 мм/об. Перед опытами было произведено испытание станка на геометрическую точность. Контрольным тахометром модели ИО-30 были проверены ступени оборотов шпинделя, а с использованием секундомера и нониусной шкалы штангенциркуля – значения подач на один оборот.

Привод станка от электродвигателя мощностью 4,5 кВт обеспечивал достаточный запас мощности и практически отсутствие падения оборотов в процессе точения древесины.

Шпиндельный вал и ходовой валик подачи суппорта получают привод от данного электродвигателя, что обеспечивает абсолютную неизменность значений подачи на один оборот на протяжении каждого опыта.

Для измерения составляющих сил резания и изучения влияния на них различных факторов применяют специальные приборы – динамометры. Динамометры в зависимости от количества измеряемых составляющих бывают одно- (например, для силы Pz), двух- и трехкомпонентные (Рх, Ру, Pz). По принципу действия динамометры подразделяют на механические, электрические и гидравлические.

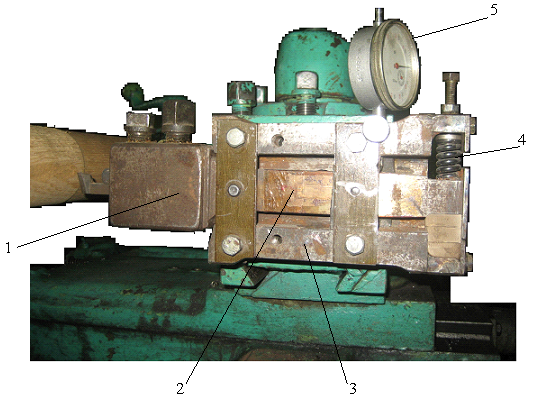

В Воронежском ГАУ под руководством доцента Тришиной Т.В. разработана конструкция однокомпонентного механического динамометра (рисунок 1).

Рис.1. 1 – люлька; 2 – рычажная планка; 3 – корпус; 4 – пружина; 5 – индикатор

Рисунок 1 – Однокомпонентный механический динамометр

Однокомпонентного механического динамометр – это прибор для определения касательной составляющей силы резания Pz при точении состоит из корпуса 3, в котором установлена рычажная планка 2, переходящая в люльку 1, в которой двумя болтами крепится резец. К люльке 1 одним концом приварена рычажная планка 2, второй конец планки уравновешивается пружиной 4. Измерительный штифт индикатора 5 упирается в рычажную планку 2. Прибор устанавливают на верхних салазках суппорта токарного станка в резцедержатель и закрепляют болтами.

При точении под воздействием касательной составляющей силы резания Pz (действующей на вершину резца) рычажная планка 2 отклоняется, при этом свободный конец планки поднимается вверх, вызывая перемещение штифта индикатора 5. Предварительно прибор тарируют, т. е. устанавливают зависимость между силой Pz и показаниями индикатора 5. Для устранения появления возможных колебаний конца планки 4 в приборе предусмотрено демпфирующее (успокаивающее) устройство - пружина 4 (жесткость пружины подбиралась экспериментально в зависимости от твердости обрабатываемого материала).

Знание силы резания при точении необходимо для определения мощности резания, расчета на прочность инструмента, узлов станка, приспособлений, а также расчета на жесткость технологической системы СПИД.

В народном хозяйстве широко применяются детали, изготовленные из различных пород древесины. Для проводимых исследований в качестве основных пород выбраны четыре вида древесины: ясеня, сосны, березы, дуба. Выбор данных пород далеко неслучайный, так как важно создание деталей из древесины быстрорастущих деревьев малоценных пород с высокими физико-механическими показателями.

Сосна занимает около 1/6 площади всех лесов России. Древесина характеризуется средней плотностью, достаточно высокими прочностью и стойкостью к гниению, хорошо обрабатывается. Используется в различных областях: строительстве, машиностроении, мебельном производстве, железнодорожном транспорте и др.

Древесина дуба прочная, стойкая к гниению, хорошо гнется, имеет красивую текстуру. Находит многообразное применение в мебельной промышленности и машиностроении.

Древесина ясеня по свойствам близка к древесине дуба, поэтому и область ее применения примерно такая же. Древесина ясеня обладает высокой ударной вязкостью, хорошо гнется, не дает отщепов.

Для древесины березы характерны сравнительно высокие прочность, твердость, ударная вязкость, но малая стойкость к гниению. Древесина березы находит разнообразное применение и прежде всего для производства фанеры. Может применяться для производства строительных деталей, древесностружечных плит, в машиностроении [1-3].

Образцы отбирались в соответствие с ГОСТ 16483.0-89. Место произрастания древесины – Воронежский учебно-опытный лесхоз. Естественной сушкой в условиях лаборатории влажность исходной древесины доводилась до 15-17% в соответствие с ГОСТ 16588-91. Во всех опытах исходные заготовки предварительно обрабатывались токарным резцом с размером диаметра от 80 до 60 мм с отклонением от цилиндричности – 2 мм, при неизменной длине 800 мм.

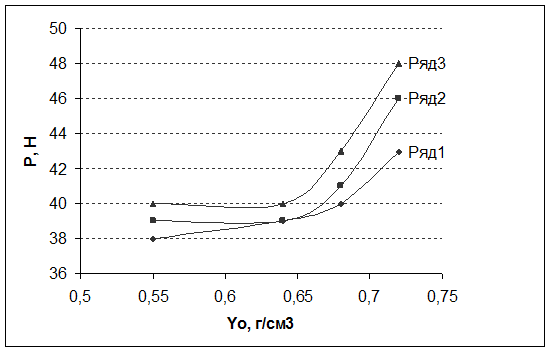

Посредством однокомпонентного механического динамометр были получены данные по касательной составляющей силы резания Pz при точении резцом с криволинейным лезвием древесины различной плотности (рис. 3). Сопротивление резанию зависит от механических свойств обрабатываемой древесины. Древесина мягких пород характеризуется меньшей прочностью и плотностью, чем древесина твердых пород. Поэтому при резании древесины мягких пород силовые и энергетические показатели меньше, чем при резании твердых пород [8, 9]. Например, при увеличении плотности древесины ![]() сила резания Рz возрастает (рисунок 2).

сила резания Рz возрастает (рисунок 2).

Однако общая закономерность влияния плотности древесины на силу резания может значительно нарушаться вследствие влияния структуры древесины [10].

Ряд 1- n=765 мин-1, S=0,1 мм/об, Ряд 2- n=1200 мин-1, S=0,1 мм/об,

Ряд 3- n=1200 мин-1, S=0,4 мм/об

Рис.2. Влияние плотности древесины на силу резания при точении

Выводы. Таким образом, предложена оригинальная методика для измерения однокомпонентным механическим динамометром касательной, составляющей силы резания Pz при точении резцом с криволинейным лезвием древесины различной плотности. Рассматриваемая конструкция резца позволяет работать на повышенной скорости с малой силой резания, то есть с наименьшими энергетическими затратами. Качество поверхности резания при увеличении скорости резания повышается, так как волокна древесины получают дополнительный подпор за счет силы резания. По результатам математической обработки опытных данных работы резцом с криволинейным лезвием рекомендуются следующие режимы резания: частота вращения шпинделя 830 мин -1, подача 0,1 мм/об.

Рецензенты:

Афоничев Д.Н., д.т.н., профессор, заведующий кафедрой электротехники и автоматики ФГБОУ ВПО «Воронежский государственный аграрный университет имени императора Петра I», г. Воронеж;

Кондрашова Е.В., д.т.н., профессор кафедры технического сервиса и технологии машиностроения ФГБОУ ВПО «Воронежский государственный аграрный университет имени императора Петра I», г .Воронеж.

Библиографическая ссылка

Тришина Т.В., Козлов В.Г. ИЗМЕРЕНИЕ СИЛЫ РЕЗАНИЯ ПРИ ОБРАБОТКЕ ДРЕВЕСИНЫ И МАТЕРИАЛОВ НА ЕЕ ОСНОВЕ ИНСТРУМЕНТОМ С КРИВОЛИНЕЙНЫМ ЛЕЗВИЕМ // Современные проблемы науки и образования. 2015. № 1-1. ;URL: https://science-education.ru/ru/article/view?id=19300 (дата обращения: 13.02.2026).