При прогнозировании стойкости защитно-декоративных покрытий зачастую фактический срок службы не соответствует прогнозируемому. Одной из причин такого несоответствия является отсутствие должного контроля за качеством окрашенной поверхности, особенно бетонной, штукатурной, которые обладают большей концентрацией дефектов на поверхности по сравнению с металлической [2,3,4].

Анализ научно-технической и нормативной литературы свидетельствует, что в настоящее время практически отсутствуют сведения о правилах проведения статистического приемочного контроля качества окрашенной поверхности цементных бетонов. В связи с этим разработка методологии применения статистических методов управления качеством окрашенной поверхности строительных изделий и конструкций является важной научно-технической и экономической проблемой. Решение этой проблемы в целом будет способствовать повышению срока службы защитно-декоративных покрытий.

Основной задачей при разработке методики приёмочного контроля лакокрасочных покрытий строительных конструкций является установление критериев контроля.

Как уже отмечалось выше, качество любой окрашенной поверхности можно охарактеризовать классом, баллом, количественным показателем или любым другим нестандартным методом. Все данные методы объединяет то, что качество определяется количеством и размерами дефектов в площади поверхности.

Известно, что изменчивость свойств лакокрасочных материалов подчиняется нормальному закону распределения. Допустим, что уровни несоответствий показателей защитных и декоративных свойств покрытий составляют q1 и q2. Вероятность того, что окрашенная поверхность будет годной по обоим показателям, равна

![]() .

(1)

.

(1)

Выражение (1) соответствует доли продукции без брака.

В работе предлагается методика статистического приёмочного контроля окрашенных поверхностей строительных изделий. Методика основана на контроле отдельных участков поверхности. Число участков определяется расчетом.

Методика основана на определении средних и средних квадратических отклонений (СКО) количественных оценок различных показателей качества и вычислении реального уровня дефектности (процента некачественной поверхности от общей площади) по каждому показателю. Обобщая все методы оценки качества в соответствии с нормативной документацией, можно выделить следующие виды дефектов, определяющих совокупность декоративных и защитных свойств:

– изменение блеска;

– изменение цвета;

– грязеудержание;

– меление;

– растрескивание;

– отслаивание;

– выветривание;

– образование пузырей.

Для каждого показателя установлена шкала количественных оценок в зависимости от состояния покрытия [1,5,7].

Под качественным участком поверхности будем понимать участок, соответствующий требованиям по всем заданным показателям. Следовательно, главным требованием, из которого устанавливаются все остальные, является требование к качеству окрашенной поверхности в целом, которое формулируется следующим образом: «Процент некачественной поверхности не должен превышать q%».

Решение задачи установления уровней дефектности для каждого отдельного свойства выглядит следующим образом.

Допустим, качество окрашенной поверхности характеризуется свойствами. Тогда вероятность того, что поверхность будет годной по всем показателям, определяется как:

![]() , (2)

, (2)

где: q1, q2, …,qm – доли некачественной поверхности по каждому свойству.

q – доля некачественной поверхности по всем свойствам.

Выражение (2) при осуществлении контроля, очевидно, трансформируется в неравенство:

![]() . (3)

. (3)

Неравенство (2) будет служить критерием при приёмке или отклонении созданной окрашенной поверхности.

Рассмотрим частный случай, при котором все свойства покрытия равнозначны, т.е. q1=q2=…=qm=q*. Тогда, решая неравенство (3), определим критические уровни несоответствий по каждому свойству

![]() . (4)

. (4)

Возможные решения неравенства (4) приведены в таблице 1.

Таблица 1

Критические доли несоответствующей площади

поверхности покрытия по отдельным свойствам (q*)

|

Число показателей качества, m |

Установленная доля некачественной поверхности по всем свойствам, q |

||

|

0,01 |

0,05 |

0,1 |

|

|

2 |

5,013´10-3 |

0,025 |

0,051 |

|

4 |

2,509´10-3 |

0,013 |

0,026 |

|

6 |

1,674´10-3 |

8,512´10-3 |

0,017 |

|

8 |

1,256´10-3 |

6,391´10-3 |

0,013 |

|

10 |

1,005´10-3 |

5,116´10-3 |

0,01 |

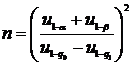

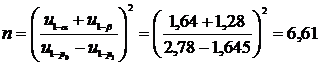

Руководствуясь заданными рисками производителя и потребителя a и b (допустимыми ошибками первого и второго рода), а также критическими уровнями несоответствий для качественного и некачественного покрытий (q0 и q), определяем необходимый объём выборки (число контролируемых участков поверхности) по формуле [6] :

, (5)

, (5)

где: ![]() ,

, ![]() ,

,

![]() ,

, ![]() –

квантили стандартного нормального распределения соответствующих уровней.

–

квантили стандартного нормального распределения соответствующих уровней.

Например, при уровнях дефектности q0=0,27%, q1=0,27%, риске поставщика и потребителя a=5 %, b=10 % значение 6 объема выборки составляет

Принимаем n=7

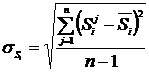

Далее, осуществив случайным образом выборку из n участков окрашенной поверхности, определяем для каждого участка количественные оценки для заданных свойств. Далее вычисляем средние арифметические значения и средние квадратические отклонения оценок по формулам:

, (6)

, (6)

, (7)

, (7)

где: ![]() – количественная оценка i-го свойства на j-м участке;

– количественная оценка i-го свойства на j-м участке;

n – количество участков.

Следует

оговориться, что значение среднего квадратического отклонения (s) может меняться по результатам накопленных статистических данных при

массовом производстве и получаемые s от выборки к выборке

должны подвергаться дисперсионному анализу для проверки однородности, а

следовательно, стабильности процесса изготовления. В качестве числового

значения s целесообразно принимать на начальных

этапах организации статистического приемочного контроля окрашенных

поверхностей, равное ![]()

![]() . (8)

. (8)

где ВД – верхний допуск i-го свойства;

НД – нижний допуск i-го свойства.

Результаты оценивания и вычислений сводим в таблицу 2.

Таблица 2

Количественные оценки отдельных свойств покрытия

|

№ участка |

№ свойства |

||||

|

1 |

2 |

3 |

… |

m |

|

|

1 |

|

|

|

… |

|

|

2 |

|

|

|

… |

|

|

3 |

|

|

|

… |

|

|

… |

… |

… |

… |

… |

… |

|

n |

|

|

|

… |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

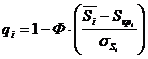

Далее для каждого свойства вычисляем реальный уровень дефектности покрытия по формуле:

, (8)

, (8)

где: Sкрi – заданное критическое значение i-го свойства покрытия

Ф(х) – значение функции нормального стандартного распределения.

Определив реальные значения qi для свойств, сравниваем их с заданными в требованиях значениями и делаем вывод о качестве покрытия по отдельным свойствам.

Если же задано требование к качеству покрытия в целом (по всем свойствам), то по формуле (3) определяем значение q и также делаем вывод о приёмке или браковке покрытия.

Основными достоинствами предлагаемой методики, на наш взгляд, является относительно невысокая стоимость (n=5…15), объективность оценки, основанная на статистических правилах, возможность анализа качества покрытия по простиранию поверхности, регулирование технологических процессов окрашивания с помощью контрольных карт, а следовательно, предупреждение брака путем своевременного внесения корректировок технологии по данным контроля.

Рецензенты:Калашников В.И., д.т.н., профессор, заведующий кафедрой «Технология строительных материалов и деревообработки» Пензенского государственного университета архитектуры и строительства, г. Пенза;

Данилов А.М., д.т.н., профессор, заведующая кафедрой «Математического моделирования и математики» Пензенского государственного университета архитектуры и строительства, г. Пенза.

Библиографическая ссылка

Логанина В.И., Кислицына С.Н., Петухова Н.А., Рябов М.А. МЕТОДИКА ОЦЕНКИ КАЧЕСТВА ЗАЩИТНО-ДЕКОРАТИВНЫХ ПОКРЫТИЙ ЦЕМЕНТНЫХ БЕТОНОВ // Современные проблемы науки и образования. 2015. № 1-1. ;URL: https://science-education.ru/ru/article/view?id=19143 (дата обращения: 12.03.2026).