Надежный и бесперебойный транспорт газа обеспечивается во многом путем сохранения работоспособности газопроводов и основного технологического оборудования, прежде всего газоперекачивающих агрегатов (ГПА), в условиях высокого износа производственных фондов и ограниченных инвестиционных возможностей по их капитальному ремонту и реконструкции. Вопросы оценки технического состояния газотранспортного оборудования являются ключевыми факторами при определении работоспособности, возможности продления ресурса и дальнейшей безопасной, с допустимыми уровнями риска, эксплуатации.

При организации диагностики и планировании технического обслуживания и ремонта (ТОиР) компрессорных станций организации в ОАО «Газпром» производятся запись трендов изменения параметров, а также периодические теплотехнические испытания. По их результатам проводятся оценка и прогноз технического состояния объектов на основе вычисления показателей технического состояния ГПА и компрессорных цехов, а также их структурных технологических объектов [5].

Основными задачами технического диагностирования оборудования и трубопроводов компрессорных станций являются оценка их технического состояния, своевременное выявление изменений технического состояния, условий взаимодействия с окружающей средой, оценка срока безопасной эксплуатации, выявление дефектов, возникновение которых возможно с течением времени в ходе эксплуатации, подготовка рекомендаций по выбору наиболее эффективных способов организации эксплуатации оборудования и трубопроводов, а при необходимости – способов ремонта [6]. С учетом этого вопросы совершенствования методов технической диагностики ГПА являются актуальными.

Постановка задачи

Потребность газотранспортных обществ ОАО «Газпром» в постоянном мониторинге технического состояния эксплуатируемого оборудования, в частности газоперекачивающих агрегатов, побуждает к использованию современных методов их диагностики. В соответствии с действующими в отрасли нормативными документами [7], рекомендациями заводов-изготовителей [2] проводятся теплотехнические испытания газоперекачивающих агрегатов, осуществляется трендовый контроль параметров работы двигателя. Проведение данных работ позволяет контролировать техническое состояние объектов и исключить возникновение аварий и инцидентов. Вместе с тем практика показывает, что избежать нештатных ситуаций удается не всегда, поэтому существует необходимость создания комплексной системы мероприятий по своевременному диагностированию и приведению технического состояния газотурбинных приводов (ГТП) к приемлемому уровню надежной и безопасной эксплуатации.

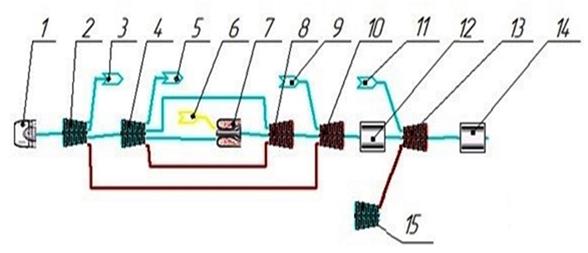

В настоящее время параметрическая диагностика газотурбинных двигателей (ГТД) и ГТП по термогазодинамическим параметрам является одним из наиболее распространенных и эффективных методов оценки их технического состояния [3]. Именно этим методом оценивается способность ГТП выполнять основную функцию – развивать необходимую мощность. Опыт эксплуатации ГТП АЛ-31СТ(Н) (рис. 1) показал, что зачастую развитие дефектов, приведших к аварийной остановке газотурбинного привода, с помощью штатной системы автоматического управления своевременно не распознается. Предусмотренные в ней алгоритмы параметрической диагностики не всегда позволяют достоверно и оперативно оценить изменение технического состояния ГПА. Причина этого заключается прежде всего в сложности контроля изменения в эксплуатации характеристик ГПА и его узлов, в том числе из-за недостаточного количества контролируемых при их работе параметров.

Рис. 1. Внешний вид газотурбинного привода (ГТП) АЛ-31СТ(Н), созданного на основе авиационного двигателя (АЛ-31Ф)

Предлагаемое решение

В соответствии с современной концепцией интегрированной логистической поддержки (ИЛП) [3] процесс эксплуатации изделий требует организации непрерывного мониторинга, возможности оперативно оценивать степень деформации характеристик узлов изделия и на этой основе оценивать техническое состояние ГПА, в том числе ГТП в его составе. При этом требуется обеспечить локализацию неисправностей, т.е. определить: в каком из элементов произошел отказ; вид отказа; причину; требуемую реакцию на ситуацию. Все это необходимо для выявления и устранения неисправностей отдельных узлов системы, а также уменьшения времени на поиски и устранение причин рассогласования рабочих характеристик двигателя.

Авторами предлагается метод диагностики по результатам идентификации (с использованием нескольких режимов, при различных значениях n1пр, выделяемых на небольшом участке тренда) имитационной модели ГТП по значениям контролируемых в эксплуатации параметров. При этом целью является выявление фактических характеристик узлов, т.е. фактические значения параметров их «образмеривания». Например, для компрессоров это могут быть значения в «точке образмеривания» параметров: GВпро – приведенный к стандартным условиям на входе массовый расход воздуха, ![]() – степень повышения давления,

– степень повышения давления, ![]() – адиабатический КПД, nпро – приведенная частота вращения (ее часто при переобразмеривании характеристики компрессора можно считать nпро неизменной). В предлагаемом методе диагностики используется принятое в теории автоматического управления (ТАУ) представление о фазовых портретах. При этом принципиально то, что анализируются не только получаемые значения этих параметров «образмеривания», но и производные их изменения по наработке τ. Например, для компрессоров это будут значения dGВпро /dτ, d

– адиабатический КПД, nпро – приведенная частота вращения (ее часто при переобразмеривании характеристики компрессора можно считать nпро неизменной). В предлагаемом методе диагностики используется принятое в теории автоматического управления (ТАУ) представление о фазовых портретах. При этом принципиально то, что анализируются не только получаемые значения этих параметров «образмеривания», но и производные их изменения по наработке τ. Например, для компрессоров это будут значения dGВпро /dτ, d![]() /dτ, d

/dτ, d![]() /dτ. С помощью средств системы моделирования типа DVIGwT на каждом небольшом участке тренда (или при теплотехнических испытаниях ГПА) выявляются значения этих параметров образмеривания и их производных.

/dτ. С помощью средств системы моделирования типа DVIGwT на каждом небольшом участке тренда (или при теплотехнических испытаниях ГПА) выявляются значения этих параметров образмеривания и их производных.

Далее строятся фазовые траектории (на фазовой плоскости), например ![]() /dτ =f(

/dτ =f(![]() ). Экстраполяция фазовой траектории позволяет построить функцию обратной величины 1/(

). Экстраполяция фазовой траектории позволяет построить функцию обратной величины 1/(![]() /dτ)= f(

/dτ)= f(![]() ). Затем строится график изменения времени τ =

). Затем строится график изменения времени τ =![]() = f(

= f(![]() ). Это позволяет построить (экстраполировать) тренд изменения параметра

). Это позволяет построить (экстраполировать) тренд изменения параметра ![]() и представить его как переходный процесс

и представить его как переходный процесс ![]() = f(τ) – изменение параметра

= f(τ) – изменение параметра ![]() по наработке τ. Отдельный анализ позволяет для каждого характерного нережимного параметра (такого как

по наработке τ. Отдельный анализ позволяет для каждого характерного нережимного параметра (такого как ![]() ) в зависимости от накопления повреждений (для компрессора это эрозия лопаток и загрязнение проточной части (ПЧ)), приводящего к недопустимому изменению, например температуры в камере сгорания и за турбиной низкого давления (ТНД) и иное, определить «уставку» по данному характерному нережимному параметру (в данном случае

) в зависимости от накопления повреждений (для компрессора это эрозия лопаток и загрязнение проточной части (ПЧ)), приводящего к недопустимому изменению, например температуры в камере сгорания и за турбиной низкого давления (ТНД) и иное, определить «уставку» по данному характерному нережимному параметру (в данном случае ![]() ). Это в свою очередь позволяет по построенной фазовой траектории и тренду данного параметра (

). Это в свою очередь позволяет по построенной фазовой траектории и тренду данного параметра (![]() ) определить предельную наработку для остановки ГПА для промывки ПЧ, профилактики ГТД, ремонта или снятия с эксплуатации. Соответственно такие «уставки» должны быть определены для промывки ПЧ, профилактики, ремонта и для снятия с эксплуатации.

) определить предельную наработку для остановки ГПА для промывки ПЧ, профилактики ГТД, ремонта или снятия с эксплуатации. Соответственно такие «уставки» должны быть определены для промывки ПЧ, профилактики, ремонта и для снятия с эксплуатации.

Поскольку фазовая траектория строится по ограниченному числу точек, то прежде всего требуется определить тип эквивалентного динамического звена (линейное, нелинейное). Для этого используется общее представление о характере искомого переходного процесса (представление о том, является ли искомый процесс монотонным). Например, можно утверждать, что по мере увеличения наработки τ из-за эрозии лопаток и загрязнения ПЧ параметр ![]() монотонно уменьшается. В этом случае можно полагать искомую фазовую траекторию линейной, она может быть построена и экстраполирована по двум точкам.

монотонно уменьшается. В этом случае можно полагать искомую фазовую траекторию линейной, она может быть построена и экстраполирована по двум точкам.

Таким образом, строятся соответствующие переходные процессы (т.е. экстраполируются тренды и для других характерных параметров). Такого рода анализ позволит определить закономерности взаимосвязанного смешения параметров «образмеривания» на характеристиках КНД и КВД в составе ГТП по мере накопления различных дефектов и прочих отклонений (это не только эрозия лопаток и загрязнение проточной части, но и другие вредные факторы – коксование форсунок, увеличение радиальных зазоров в турбинах и т.д.).

Как уже указано, данная методика предполагает проведение оценки технического состояния технологических элементов компрессорной станции посредством создания имитационной модели ГПА в системе DVIGwT. Изначально в модель, которая представлена на рисунке 2, в качестве исходных данных для расчета подставляются обезразмеренные типовые характеристики узлов, принимаются статистические значения параметров газовоздушного потока при стендовых испытаниях газотурбинного привода на заводе-изготовителе, геометрические размеры характерных сечений проточной части определяются из конструкторской документации газоперекачивающего агрегата и отдельных его узлов. Из паспортной документации используются заводские «уставки» по ряду параметров

(![]() – приведенная температура за ТНД, n2про/n1про – приведенное скольжение роторов, ΔКу – запас газодинамической устойчивости в компрессорах).

– приведенная температура за ТНД, n2про/n1про – приведенное скольжение роторов, ΔКу – запас газодинамической устойчивости в компрессорах).

Рис. 2. Имитационная модель ГПА-16Р «Уфа» с ГТП АЛ-31СТ в системе DVIwT: 1 – КВОУ; 2 – КНД; 3 – отбор КНД; 4 – КВД;

5 – отбор газа на нужды ГПА; 6 – вход топлива;7 – КС; 8-ТВД; 9 – вход воздуха; 10 –ТНД; 11 – вход воздуха; 12 – канал ТНД; 13 – СТ;14 – выхлопная система; 15 – Центробежный компрессор

Эффективность использования разработанной с участием авторов системы имитационного моделирования (СИМ) DVIGwT для математического моделирования термогазодинамических процессов ГПА на установившихся и переходных режимах доказана авторами [1, 4]. Указанная СИМ позволяет создавать, исследовать и прогнозировать различные эксплуатационные состояния газоперекачивающего агрегата и при этом решать ряд задач по увеличению его надежности.

Для реализации предлагаемой методики авторами планируется обосновать методику контроля изменения координат «базовых точек» (используемых для «обезразмеривания» характеристик узлов), связи их «дрейфа» с накоплением определенных видов эффектов. Образмеривание при представлении характеристик узлов агрегата позволяет по экспериментальным измерениям на разных режимах определить значения параметра «образмеривания» и построить затем индивидуальную характеристику конкретного экземпляра узла как результат идентификации.

На этой основе предполагается разработать новый метод анализа трендов параметров, контролируемых при эксплуатации ГПА-16Р «Уфа» с газотурбинным двигателем АЛ-31СТ(Н). При этом будет необходимо выделять на каждом этапе эксплуатации несколько характерных режимов, позволяющих выполнить идентификацию при недостаточном количестве контролируемых параметров. Предложено для любого выделенного участка тренда выбирать несколько характерных режимов (обычно бывает достаточно трех) для идентификации модели ГПА. Для этого на данном участке тренда оценивается диапазон изменения n1пр и определяются моменты времени τ (наработки) τ1, τ2 и τ3, соответствующие выбранным значениям n1пр min, n1пр max и n1пр ср. Для этих значений моментов времени τ1, τ2 и τ3 с трендов снимаются показатели по всем другим параметрам, и они используются при идентификации модели ГПА.

Пример реализации предлагаемой методики

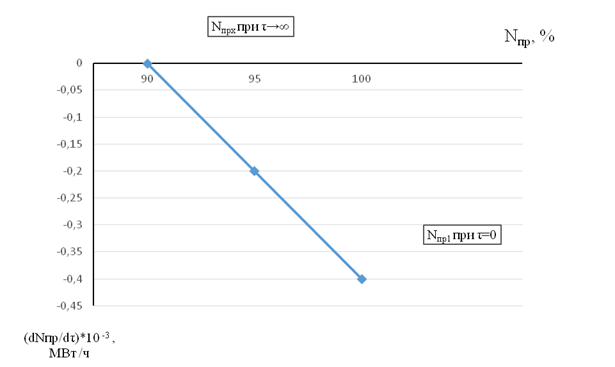

При проведении диагностики состояния ГПА в эксплуатации в настоящее время периодически проводятся теплотехнические испытания и определяется значение характерного параметра – номинальной приведенной мощности Neпро. При этом приведение производится дважды: сначала к стандартным атмосферным условиям воздуха на входе в ГПА, а затем еще и к значению температуры за ТНД T4пр, которая должна быть равна исходной температуре за ТНД T4пр о, при которой изначально при нулевой наработке τ =0 у ГТП приведенная мощность Neпр равнялась номинальной (для ГТП АЛ-31СТ при τ =0 Neпро= 16 МВт и соответственно T4пр о ≈733ºС). Поэтому для реализации данной методики естественным является построение фазовых траекторий (рис. 3) для конкретного ГПА именно для уменьшающейся по мере наработки его номинальной приведенной мощности Neпро .

Рис. 3. Фазовая траектория для конкретного ГПА «Изменение производной приведенной мощности по наработке от приведенной мощности»

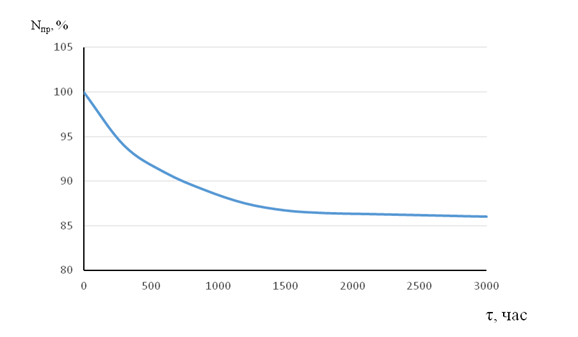

Таким образом, в эксплуатации конкретного ГПА на основе проведенных на раннем этапе измерений прогнозируется тренд монотонного уменьшения приведенной эффективной мощности ГПА Neпро по наработке τ (рис. 4).

Рис. 4. Экстраполяция тренда изменения номинальной приведенной мощности от наработки ГПА как переходного процесса инерционного звена, построенная по фазовой траектории

В случае появления и развития какого-либо дефекта тренд с одной линии вида (рис. 4) может переходить на другую, переход может быть ступенчатым или плавным, но общей тенденции падения номинальной приведенной мощности это не поменяет. В отличие от принятой в настоящее время практики в предлагаемой авторами методике при проведении теплотехнических испытаний, при контроле номинальной эффективной мощности Neпро, по трендам изменения параметров предлагается дополнительно определять производную по наработке dNeпро/dτ и строить фазовые траектории (рис. 3) в виде dNeпро/dτ=f(Neпро), где τ – наработка. При этом важно выявить, к какому типу относится полученная фазовая траектория (линейная, нелинейная...). Такого рода анализ позволит определить качественные свойства изменения параметров работы каждого конкретного ГТП (ГПА) по мере наработки (например, выявить, носит ли оно монотонный или периодический характер и как происходит возврат в точку равновесия при восстановлении ресурса газоперекачивающего агрегата). С учетом этого производится аппроксимация фазового портрета, в данном случае линейная (рис. 4), и по ней строится зависимость (в данном случае экспоненциальная) τ=f(Neпро). Для заданной «уставки» по параметру Neпро это позволяет определиться с предельным значением τ, т.е. ресурсом. Само изменение параметра Neпро изображено как переходный процесс в виде Neпро =f(τ) (рис. 4).

Здесь использовано известное из ТАУ решение для переходного процесса инерционного звена, поэтому Ne=Neпроо-(Neпроо-Neпрох)(1-e![]() ),

),

где постоянная времени процесса Т=( Neпро1 – Neпро2)/[( dNeпро/dτ) 2 – ( dNeпро/dτ) 1].

На рисунке 3 индексами «1» и «2» помечены две точки, по которым построена фазовая траектория; индексом «о» помечено начальное значение параметра Neпро (при нулевой наработке τ =0); индексом «х» помечена точка фазовой траектории на оси абсцисс, ей соответствует предельное конечное значение Neпрх при большой наработке τ →∞. При этом факт восстановления параметров после проведения восстановительных (промывка ПЧ, ремонт) работ будет изображаться как переход на новую фазовую траекторию. Такой подход пригоден и для анализа изменения прочих показателей ГПА.

Поскольку по мере наработки приведенная номинальная мощность ГПА Neпр о падает до некоторого предельно низкого значения Neпрох, при диагностике удобно использовать именно это значение для определения и контроля характерной номинальной приведенной температуры за ТНД T4пр о и построения фазовых траекторий и трендов именно по этому параметру T4пр о. При одной и той же номинальной приведенной мощности Neпрох соответствующее значение T4пр о будет по мере наработки увеличиваться по экспоненциальному закону с тем же значением постоянной времени Т.

Однако это предельно низкое номинальное значение приведенной мощности Neпрох изначально неизвестно, поэтому предлагается характерный режим выбирать следующим образом, он также отличается от того, как это делается сейчас. На «уставке» вида T4пр уст.= f(Neпр) предлагается определять номинальное значение T4пр о для Neпр о=16МВт, затем уже на линии «уставки» для ранее определенного значения T4пр уст.=T4пр о определять характерное значение Neпр уст<Neпр о на линии «уставки» (в данном случае получаем Neпруст≈14МВт). Далее предлагается в эксплуатации значение номинальной приведенной температуры за ТНД T4пр о определять каждый раз именно для этого значения приведенной мощности Neпр=Neпруст≈14МВт. Следовательно, предлагается при построении фазовой траектории и экстраполяции тренда использовать это значение мощности как признак характерного режима в эксплуатации, для которого и контролируется изменение значения T4пр о. Это значение по мере наработки должно расти от некоторого заведомо меньшего значения T4пр.<733ºС до значения T4пр о≈733ºС, изначально определенного для ГПА при нулевой наработке τ =0 и при Neпр о=16МВт. Иными словами, «уставка» по характерной температуре за ТНД T4пр о в этом случае составит предельно допустимое значение T4пр о ≈733ºС.

Выводы

Предложена методика анализа трендов изменения параметров и результатов теплотехнических испытаний ГПА. Показано, что построение фазовых траекторий позволяет экстраполировать тренды и получать прогнозируемые тренды изменения характерных параметров, характеризующих работоспособность ГПА. При этом по результатам анализа трендов и идентификации математической модели ГПА возможно определение фактических характеристик узлов каждого конкретного агрегата ГПА и полей смещения базовых точек образмеривания характеристик их узлов. При сопоставлении дрейфа базовых точек на характеристиках узлов определится степень их приближения к «уставкам», указанным в руководстве по эксплуатации.

Предварительные результаты позволяют говорить о достаточной степени корреляции реального технологического процесса с создаваемой таким образом математической моделью каждого конкретного ГПА. Более подробная оценка эффективности предложенной методики будет дана после проведения серии экспериментов.

Полезный эффект от внедрения данной методики планируется достичь за счет минимизации затрат ресурсов на проведение капитального ремонта или досрочной замены элемента системы газоперекачивающего агрегата путем своевременного вывода в ремонт именно того оборудования ГПА, на котором имеются или прогнозируются наибольшее количество дефектов или отклонений от нормальной эксплуатации.

Рецензенты:

Ахмедзянов Д.М., д.т.н., декан факультета авиационных двигателей, энергетики и транспорта ФГБОУ ВПО «Уфимский государственный авиационный технический университет» Министерства образования и науки РФ, г. Уфа;

Кульга К.С., д.т.н., профессор кафедры мехатронных станочных систем ФГБОУ ВПО «Уфимский государственный авиационный технический университет» Министерства образования и науки РФ, г. Уфа.

Библиографическая ссылка

Стельмах М.В., Кривошеев И.А., Горюнов И.М. СОВЕРШЕНСТВОВАНИЕ МЕТОДОВ ТЕХНИЧЕСКОЙ ДИАГНОСТИКИ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ С АВИАЦИОННЫМ ГАЗОТУРБИННЫМ ПРИВОДОМ АЛ-31СТ(Н) // Современные проблемы науки и образования. 2015. № 1-1. ;URL: https://science-education.ru/ru/article/view?id=19028 (дата обращения: 13.02.2026).