Для производства сухого пиломатериала традиционно применяют конвективный способ сушки. Данный способ характеризуется хорошим качеством и обеспечивает бездефектную сушку с полным сохранением всех физико-механических свойств [5].

В современных условиях производства немаловажную роль играет снижение продолжительности сушки. При этом конвективная сушка твердолиственных пиломатериалов имеет значительные показатели по времени нахождения материала в сушильной камере [1;5].

В связи с этим находят применение новые способы сушки. Таким способом является вакуум-импульсная сушка.

Для определения механизма действия и расчёта продолжительности сушки был проведен сравнительный анализ сушки вакуум-импульсным и конвективным способом дубовых пиломатериалов.

Методы и результаты исследования

Для примера сравним процесс сушки дубового пиломатериала при предложенной вакуум-импульсной сушке – С1 и конвективной сушке – С2. В качестве объекта сушки возьмем образец дуба Д1 размерами 94х82х20 мм, начальная масса 118,41 г, влажность ![]() 38%, температура t0= 20 °С.

38%, температура t0= 20 °С.

Процесс сушки начинается с процесса прогревания, который протекает совершенно одинаково, как при конвективной сушке, так и при вакуум-импульсной.

Определим время прогревания образцов Д1.

Дубовая пластина, размером в поперечном сечении 20х82 мм (0,02х0,082 м), имеющая влажность 38 % и начальную температуру t0= 20 °С, нагревается в воздухе, температура которого 70 °С. Необходимо определить продолжительность нагревания, необходимую для получения в центре пластины температуру 60 ° С [4].

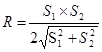

Находим приведенную величину определяющего размера по формуле

,

,

где S1=0,02 м; S2= 0,082 м.

Имеем

![]()

Безразмерная координата точки

![]()

т.к. ![]() ; и S=0,01 м.

; и S=0,01 м.

Безразмерная температура ![]() равна

равна

![]()

По номограмме, построенной А.В. Лыковым в координатах х/R, находим критерий Фурье Fo=0,82 [1].

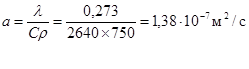

Коэффициент температуропроводности а равен

![]()

где С – удельная теплоемкость;

![]() – фактическая плотность древесины дуба при влажности 38 %;

– фактическая плотность древесины дуба при влажности 38 %;

![]() – коэффициент теплопроводности.

– коэффициент теплопроводности.

Древесина дуба имеет среднюю базисную плотность ![]() = 560 кг/м3 . Ее фактическая плотность при влажности 38 % (диаграмма плотности древесины) равна 750 кг/м3 [4].

= 560 кг/м3 . Ее фактическая плотность при влажности 38 % (диаграмма плотности древесины) равна 750 кг/м3 [4].

Для определения удельной теплоемкости С и коэффициента теплопроводности нужно знать, кроме влажности, температуру материала, которая в процессе нагревания непостоянна. В качестве температуры возьмем среднюю расчетную, °С:

tp= (t0+tс)/2 = (70+20)/ 2 = 45° С.

Удельная теплоемкость древесины дуба при этой температуре и влажности 38 % составляет С = 2,64 кДж/ (кг ∙° С). Коэффициент теплопроводности находим по (рис. 5, а) и формуле

![]()

Номинальное значение коэффициента теплопроводности находим по диаграмме К.Р. Кантера![]() Вт/(м∙0С). Искомый коэффициент теплопроводности определим по формуле

Вт/(м∙0С). Искомый коэффициент теплопроводности определим по формуле

![]() .

.

Полагаем Кх = 1,07

Величину Кр = 1,38 находим из табл.1 [4].

Таблица 1

Значения коэффициента Кр в зависимости от базисной плотности

|

кг/ м3 |

360 |

400 |

450 |

500 |

550 |

600 |

650 |

|

Кр |

1,00 |

1,05 |

1,12 |

1,22 |

1,36 |

1,56 |

1,86 |

Тогда величина коэффициента температуропроводности равна

Искомая продолжительность нагревания составит

![]()

или ![]() 10 мин.

10 мин.

Прогрев древесину в течение 10 минут, приступаем к ее вакуум-импульсной сушке. Результаты сушки отражены в таблице 2.

Таблица 2

Результаты сушки дубовых образцов

|

1. |

Порода |

Дуб 1 |

Дуб 2 |

Дуб 3 |

Дуб 4 |

Дуб 5 |

Дуб 6 |

Дуб 7 |

|

2. |

Начальная масса (г) |

90,39 |

135,95 |

141,84 |

140,28 |

136,235 |

136,235 |

134,7 |

|

3. |

Начальная влажность (%) |

27 |

28 |

30 |

29 |

27 |

27 |

29 |

|

4 |

Давление разряжения, ат |

0,3 |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

|

5 |

Время цикла, мин |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

|

6 |

Температура в камере, °С |

60 |

80 |

75 |

75 |

75 |

75 |

75 |

|

7 |

Время сушки, час |

11 |

7 |

8 |

8 |

7 |

8 |

8 |

|

8. |

Конечная влажность, % |

8-10 |

8-10 |

8-10 |

9-10 |

8-10 |

8 |

8 |

|

9 |

Конечная масса, г |

77,48 |

116,545 |

122,96 |

118,98 |

113,755 |

115,775 |

112,035 |

Рассмотрим теперь, какое время необходимо затратить, чтобы высушить образец Дуб 1 из таб.1 при конвективной сушке дубового образца размером в поперечном сечении 20x82 мм (0,02 x0,082 м), имеющего влажность 27 % в воздухе, движущемся со скоростью 2,0 м/с, при температуре t0 =60°С и ![]() = 0,3 до влажности 8 % [6].

= 0,3 до влажности 8 % [6].

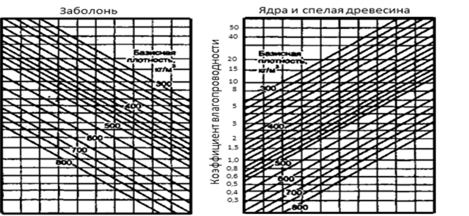

Найдем коэффициент влагопроводностиа' для образца Дуб 1. Базисная плотность дуба равна ![]() = 560 кг!м3 . По левой половине диаграммы (см. рис. 1).

= 560 кг!м3 . По левой половине диаграммы (см. рис. 1).

Рис. 1. Диаграмма коэффициента влагопроводности древесины в тангенциальном направлении

устанавливаем, что при температуре 60 °С и базисной плотности ![]()

коэффициент влагопроводности равен

а' = 4∙10-6 см2 / с.

Коэффициент влагообмена a' = 22∙10-5 см/с.

Приведенная толщина S определена равенством (1) и равна

![]()

По рисунку 2.4 в учебнике автора Расева А.И. [2;6] равновесная влажность древесины в воздухе данного состояния Wp =5,4 % . Величину ![]() считаем равной

считаем равной

![]() 0,81.

0,81.

Для определения времени сушки от начальной влажности Wн= 27 % до влажности Wк= 8 %, воспользуемся формулой

![]()

Подставляя имеющиеся значения для первого образца Дуб 1 получим

![]()

Получили, что при конвективной сушке первого образца Дуб 1 время сушки в 17 раз больше, чем при вакуум-импульсной сушке.

Рассмотрим теперь, какое время необходимо затратить, чтобы высушить образец Дуб 2 из таб. 1 при конвективной сушке дубового образца размером в поперечном сечении 20х82 мм (0,02x0,082 м), имеющего влажность 28 % в воздухе, движущемся со скоростью 2,0 м/с, при температуре t0=80 °С и ![]() = 0,3 до влажности 8 % [2].

= 0,3 до влажности 8 % [2].

Найдем коэффициент влагопроводности а' для образца Дуб 2. Базисная плотность дуба равна ![]() = 560 кг!м3. По левой половине диаграммы (см. рис. 1) устанавливаем, что при температуре 75 °С и базисной плотности

= 560 кг!м3. По левой половине диаграммы (см. рис. 1) устанавливаем, что при температуре 75 °С и базисной плотности ![]() =560 кг/м3 коэффициент влагопроводности равен

=560 кг/м3 коэффициент влагопроводности равен

а'= 8∙10-6 см2 /с.

Коэффициент влагообмена а' = 22 ∙10-5 см / с.

Приведенная толщина S определена равенством (1) и равна

S = 2 см .

Равновесная влажность древесины в воздухе данного состояния Wp=4,6 %[2;4].

Величину B считаем равной

В≈0,81.

Для определения времени сушки от начальной влажности Wн= 28 % до влажности Wк= 8 % воспользуемся формулой

![]()

Подставляя имеющиеся значения для второго образца Дуб 2, получим

![]()

Получили, что при конвективной сушке второго образца Дуб 2 время сушки в 3,5 раза больше, чем при вакуум-импульсной сушке.

Рассмотрим теперь, какое время необходимо затратить, чтобы высушить образец Дуб 3 из таб.1 при конвективной сушке дубового образца размером в поперечном сечении 20x82 мм( 0,02x0,082), имеющего влажность 30 % в воздухе, движущемся со скоростью 2,0 м/с, при температуре t0=75°Cи ![]() =0,3 до влажности 8 % [2].

=0,3 до влажности 8 % [2].

Найдем коэффициент влагопроводности а' для образца Дуб 3. Базисная плотность дуба равна ![]() =560 г/м3. По левой половине диаграммы (см. рис. 1) устанавливаем, что при температуре 75 °С и базисной плотности

=560 г/м3. По левой половине диаграммы (см. рис. 1) устанавливаем, что при температуре 75 °С и базисной плотности ![]() =560 г/м3 коэффициент влагопроводности равен

=560 г/м3 коэффициент влагопроводности равен

а' = 6,2∙10-6 см2/с.

Приведенная толщина S определена равенством (1) и равна

S= 2 см.

Равновесная влажность древесины в воздухе данного состояния Wp=5,3 % [4;6]. Величину В считаем равной

В≈0,81

Для определения времени сушки от начальной влажности Wн=30 % до влажности Wк= 8 % воспользуемся формулой

![]()

Подставляя имеющиеся значения для второго образца Дуб 3, получим

![]()

Получили, что при конвективной сушке третьего образца Дуб 3 время сушки в 4,5 раза больше, чем при вакуум-импульсной сушке.

Рассмотрим теперь, какое время необходимо затратить, чтобы высушить образец Дуб 4 из таб.1 при конвективной сушке дубового образца размером в поперечном сечении 20x82 мм(0,02 х 0,082 мм), имеющего влажность 29 % в воздухе, движущемся со скоростью 2,0 м/с, при температуре t0=75 °С и ![]() = 0,3 до влажности 9 %.

= 0,3 до влажности 9 %.

Найдем коэффициент влагопроводности а' для образца Дуб 4. Базисная плотность дуба равна ![]() = 560 кг/м3. По левой половине диаграммы коэффициента влагопроводности древесины в тангенциальном направлении (см. рис.1) устанавливаем, что при температуре 75°С и базисной плотности

= 560 кг/м3. По левой половине диаграммы коэффициента влагопроводности древесины в тангенциальном направлении (см. рис.1) устанавливаем, что при температуре 75°С и базисной плотности ![]() = 560 кг/ м3 коэффициент влагопроводности равен

= 560 кг/ м3 коэффициент влагопроводности равен

a’=6,2∙10-6 см2/с.

Приведенная толщина S определена равенством (1) и равна

S= 2 см.

Равновесная влажность древесины в воздухе данного состояния Wp=5,3 % [4;6]. Величину В считаем равной

В≈0,81

Для определения времени сушки от начальной влажности Wн=29 % до влажности Wк= 9 % воспользуемся формулой

![]()

Подставляя имеющиеся значения для четвертого образца Дуб 4, получим

![]()

Получили, что при конвективной сушке четвертого образца Дуб 4 время сушки в 3,65 раза больше, чем при вакуум-импульсной сушке.

Выводы

Приведенные примеры показывают, что эффективность вакуум-импульсной сушки гораздо выше, чем конвективной.

Следует отметить, что предлагаемая автором Расевым А.И. [4] формула определения времени сушки

![]()

Работает не всегда, а только в случае, когда выполняется неравенство

0,81∙Wн+0,19∙Wр>Wк.

Это создает определенные неудобства, так как данная формула не позволяет определять время сушки пошагово по влажности.

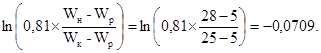

Пусть

Wн=28 %; Wк= 25 %; Wр= 5 %.

Рассмотрим величину

но тогда время сушки будет отрицательным, чего быть не может. В этом случае, что нетрудно проверить, не выполняется неравенство

0,81∙Wн+0,19∙Wр>Wк.

Рецензенты:

Старжинский В.Н., д.т.н., Уральского государственного лесотехнического университета кафедры Охрана труда, г. Екатеринбург;

Уласовец В.Г., д.т.н., профессор кафедры механической обработки древесины Уральского государственного лесотехнического университета, г. Екатеринбург.

Библиографическая ссылка

Быкова Е.Л., Тракало Ю.И. ТЕОРЕТИЧЕСКОЕ ИССЛЕДОВАНИЕ СУШКИ ДУБОВЫХ ПИЛОМАТЕРИАЛОВ ВАКУУМ-ИМПУЛЬСНЫМ И КОНВЕКТИВНЫМ СПОСОБАМИ // Современные проблемы науки и образования. 2015. № 1-1. ;URL: https://science-education.ru/ru/article/view?id=19022 (дата обращения: 13.02.2026).