Наиболее эффективным и экологически безопасным методом водоочистки сточных вод с целью извлечения ионов металлов из водных растворов является электрофлотационный, который в сочетании процессов «осаждение-флотация» позволяет достигать высоких показателей очистки перерабатываемых растворов [1, 3, 4, 7, 8].

Электрохимические процессы отличаются многостадийностью и относительной сложностью происходящих в аппаратах водоочистки физико-химических явлений. Механизм и скорость протекания отдельных стадий зависят от многих факторов, выявление влияния и правильный учет которых необходимы для оптимального конструирования электролизеров и рационального ведения технологических процессов водоочистки [1, 5, 11].

Эффективность электрофлотационного способа обусловлена возможностью проведения флотации при низкой скорости газового потока, малым размером образующихся газовых пузырьков, а также наличием на их поверхности электростатического заряда, что является определяющим фактором при обосновании параметров технологии безреагентного извлечения гидрофильных осадков металлов [9, 10,11, 12].

Процесс электрофлотации, позволяет эффективно извлекать гидратные осадки марганца, отличающиеся хрупкостью образующихся хлопьев дисперсной фазы и способностью к передиспергированию при интенсивном перемешивании. С этой точки зрения электрофлотационный процесс, отличающийся высокой степени дисперсности выделяющихся пузырьков, отсутствием в используемом аппарате движущихся частей, а так же возможность плавного регулирования скоростей процесса за счет изменения насыщения пульпы газовыми пузырьками является наиболее оптимальным по сравнению с другими методами флотации.

Электрофлотационный процесс в общем случае можно представить как многостадийный процесс, состоящий из 5 основных стадий [9, 10, 12]:

Стадия 1 – электрохимическое формирование газового пузырька.

Стадия 2 – формирование в растворе дисперсной фазы.

Стадия 3 – формирование флотокомплекса дисперсная фаза – пузырёк газа.

Стадия 4 – разделение (переход) флотокомплекса на границу раздела Н2О-воздух.

Стадия 5 – концентрирование дисперсной фазы на границе раздела Н2О-воздух.

Эффективность использования электрофлотационного метода обусловлена отличительными особенностями извлекаемых коллоидных взвесей марганца, а именно их хрупкостью и способностью к передиспергированию при интенсивном перемешивании суспензии. С этой точки зрения процесс электрофлотации, отличающийся высокой степенью дисперсности выделяющихся пузырьков, отсутствием в аппаратах движущихся частей, возможностью плавного регулирования скорости изменения степени насыщения пульпы газовыми пузырьками, а также наличием у них поверхностного электростатического заряда, что является определяющим при безреагентном извлечении гидрофильных осадков, в сравнении с другими флотационными методами извлечения металлсодержащих осадков, имеет явные преимущества. При этом наличие электролитов в обрабатываемых растворах обеспечивает необходимую электропроводность воды, и делает процесс электрофлотации экономически целесообразным [6, 10]. Кроме того, электрофлотацион-ный способ достаточно универсален, высокоэффективен и экологически безопасен, отличается простотой изготовления аппаратов и несложностью их обслуживания [1, 2]. К дополнительным преимуществам электрофлотационного процесса можно отнести: высокую производительность на 1м2 оборудования, отсутствие вторичного загрязнения воды, отсутствие расхода реактивов и других заменяемых материалов (фильтров, сорбентов и т. д.), простоту эксплуатации и автоматический режим работы, не требующий ежегодного ремонта и остановок [1, 5, 10, 11, 12]. Электрофлотационный метод и оборудование могут использоваться как самостоятельно, так и в составе действующих очистных сооружений после других способов извлечения ценных компонентов. При этом существует возможность корректировать эффективность извлечения металлов из растворов, в зависимости от исходного состава обрабатываемой воды, за счет варьирования основными параметрами электрофлотационного процесса, без изменения технологической схемы и конструктивного оформления процесса.

Цель данной работы – разработка эффективной, экологически безопасной технологии водоочистки сточных вод горно-металлургических предприятий, позволяющей в комплексе извлекать марганец, медь и железо в виде кондиционного сырья.

Материалы и методы исследования – сточные воды горных предприятий медно-колчеданного комплекса Южного Урала, характеризующиеся высоким содержание ионов марганца (до 300 мг/дм3), железа (до 520 мг/дм3) и меди (до 280 мг/дм3).

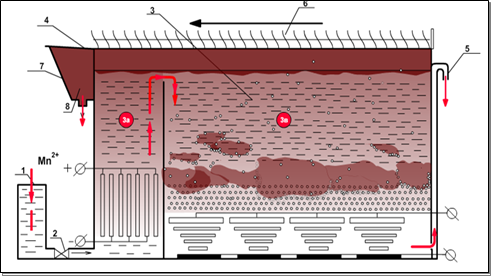

Экспериментальные исследования основных закономерностей процесса электрофлота-ционного извлечения дисперсной фазы марганца проводили в бездиафрагменном двухкамерном электрофлотаторе (рис. 1).

В первой камере аппарата протекает процесс электрокоагуляционного осаждения Mn (II) в виде дисперсной фазы, во второй – процесс электрофлотационного извлечения дисперсной фазы марганца из водных растворов.

В общем виде процесс, протекающий при работе электрофлотатора можно условно разделить на три стадии:

1 стадия – перемешивание используемой воды с образующимся на аноде окислителем «активным хлором» с одновременным протеканием процесса окисления ионов Mn+2 до нерастворимых форм Mn+3,+4 по схеме [8, 9]:

2Cl- - 2e → Cl2,

Cl2 + H2O → H+ + Cl- + HClO ,

Мn2+ + НСlО + Н+ → Сl- + Мn3+ + Н2О.

Анализ опыта использования «активного хлора» в качестве окислителя при окислении переходных металлов показал, что окислительно-восстановительный процесс протекает под действием атомарного кислорода, образующегося при восстановлении «активного хлора» ионами Mn2+. Причем ионы Mn2+ в окислительной системе выступают не только как восстановители, но и как катализаторы процесса, что значительно сокращает время протекания реакции [5, 7, 8]:

Mn2+

НСlО → НСl + О•

2 стадия – коагуляция и образование агломератов марганца;

3 стадия – флотация комплексов «агломераты частиц - пузырьки газов».

Рис. 1. Конструкция электрофлотатора:

1 – емкость для исходных обрабатываемых растворов;2 – насос;

3а – камера электроокисления; 3в – электрофлотационная камера аппарата;

4 – перегородка, разделяющая первую и вторую камеры; 5 – патрубок для стока отработанного раствора; 6 – скребок-транспортер; 7 – пеносборник;

8 – патрубок для удаления флотошлама

В первой камере аппарата один электродный блок, расположен в нижней части камеры и представляет собой 7 монополярно подключенных вертикальных электродов. Соотношение анодов к катодам 2:1, межэлектродное пространство 9 мм. Такие конструкционные особенности электродной части первой камеры аппарата обусловлены стремлением увеличить количество образующегося на аноде окислителя – «активного хлора» и позволяют интенсифицировать процесс коагуляции образующейся в результате электрохимических реакций мицелярной фазы Mn (III,IV) за счет диполь-дипольного взаимодействия коллоидных частиц, находящихся в межэлектродном пространстве при наложении электрического поля.

Во второй камере аппарата четыре электродных блока, расположены в нижней части камеры. Соотношение высоты электроблока к высоте рабочей зоны электрофлотатора 1:4. В работе предложены новые конструкционные решения электродной части флотационной камеры. Так, каждый из четырех электроблоков представляет собой «ступенчато-конусную» конструкцию (рис. 2), в которой на пластине анода (нижняя часть блока) в виде спирали располагается катод. Материал катода − сталь ГОСТ 4986-90 толщиной 1 мм; анода − титан толщиной 2 мм с покрытием оксида рутения толщиной 5 мкм.

Рис. 2. Конструкция электроблока флотационной камеры аппарата

Выбор конструкции и материала электродов обоснован стремлением максимально развить рабочую поверхность катода с целью эффективного и экономически целесообразного проведения процесса электрофлотации. Так, значительные выступы на поверхности катода создают неравномерности электрического поля, увеличивая его напряженность, что в итоге обеспечивает быстрый рост и отрыв мелких пузырьков с поверхности катода и, как следствие, увеличение газонаполнения электролизной системы мелкодисперсными газами водорода, всплывающими с меньшей скоростью, чем газы кислорода [3, 5, 6, 9].

Исследования процесса электрофлотационного извлечения дисперсной фазы марганца проводились в стационарном и в проточном режимах работы аппарата при плотности тока на катодах в диапазоне 60−140 А/м2 и продолжительности электролиза в течение 4 −14 минут. Методика проведения исследований на электрофлотационной установке проводилась в следующей последовательности: исходный раствор, содержащий ионы Mn2+, из емкости (1) с помощью насоса (2) подается в нижнюю часть первой камеры (3а) электрофлотатора (3). Далее образованный дисперсный раствор через перегородку (4) переливается во вторую камеру (3в) электрофлотатора (3). Во второй камере под действием электрического тока на катодах выделяется водород, который поднимает дисперсные частицы вверх и образует пенный слой на поверхности раствора. Очищенная вода через патрубок (5) вытекает из аппарата. Пенный слой периодически сдвигается с поверхности раствора аппарата скребком- транспортером (6) в направлении камеры пеносборника (7) с конусным днищем, расположенной в торце аппарата. По окончании процесса электрофлотации из патрубка (5) отбиралась проба для определения остаточного содержания марганца в растворе.

Результаты исследования

При проведении исследований было установлено, что в первой камере аппарата полное извлечение ионов Mn2+ из раствора в процессе окислительного осаждения наблюдается в интервале рН системы от 4,5 до 7,5.

Полученные кинетические зависимости показали что, максимальное извлечение ионов Mn2+ в виде дисперсной фазы наблюдаются после одноминутной обработки технических растворов.

Экспериментальные исследования по установления рациональных параметров работы электролизера позволили установить, что процесс электрокоагуляции в диапазоне рН 4,5 - 7,5 при электрообработке в течении 1 минуты более рационально проводить при концентрации ионов Cl- в растворе не менее 600 мг/дм3 и плотности тока на анодах 300 А/м2 .

Экспериментальные исследования процесса электрофлотационного извлечения дисперсной фазы Mn+3,+4, протекающего во второй камере аппарата, показали что, максимальное извлечение осадка из растворов (до 98,9 %) наблюдаются в интервале рН 4,5 - 8,0. при токовой нагрузке на катодах (Isк) в диапазоне от 80 до 100 А/м2 после десяти минут проведения процесса электрофлотации.

Результаты исследования процесса электрокоагуляционного извлечения Mn (II) из многокомпонентных водных систем, содержащих ионы: Мn2+, Fе2+, Fе3+ и Cu2+ показали, что процесс не является селективным по отношению к катионам железа и меди. Поэтому, при разработке технологии селективного извлечения ионов Mn2+ необходимо предусмотреть комплекс последовательно выполняемых операций, включающий процессы предварительного стадиального извлечения ионов меди и железа.

Для извлечения ионов меди целесообразно использовать гальванические процессы, которые в виду существенной разницы в значениях стандартных электродных потенциалов данных металлов (φ0Мn = -1,18В, φ0Сu = + 0,34В) позволят селективно извлечь медь не изменяя при этом концентрацию ионов Mn2+ в водных системах. Для извлечения железа эффективно применение метода кислотно-основного осаждения, т.к. при рН = 4,0 железо практически полностью осаждается в виде гидроксида Fе(ОН)3.

Результаты исследования процесса электрохимического извлечения Mn (II) из многокомпонентных водных систем, содержащих ионы: Мn2+, Fе2+, Fе3+ и Cu2+ показали, что процесс не является селективным по отношению к катионам железа и меди. Поэтому, при разработке технологии селективного извлечения ионов Mn2+ необходимо предусмотреть комплекс последовательно выполняемых операций, включающий процессы предварительного стадиального извлечения ионов меди и железа.

Для извлечения ионов меди целесообразно использовать гальванические процессы, которые в виду существенной разницы в значениях стандартных электродных потенциалов данных металлов (φ0Мn = -1,18В, φ0Сu = + 0,34В) позволят селективно извлечь медь не изменяя при этом концентрацию ионов Mn2+ в водных системах. Для извлечения железа эффективно применение метода кислотно-основного осаждения, т.к. при рН = 4,0 железо практически полностью осаждается в виде гидроксида Fе(ОН)3.

Заключение.

Полученные практические результаты реализации разработанной технологии селективной переработки отработанных технологических растворов горно-металлургических предприятий позволили сделать следующие выводы:

- процесс электрофлотации, позволяет эффективно без использования дополнительных реагентов извлекать гидрофильные осадки марганца (III,IV) из сточных.

- предлагаемая технология достаточно проста, эффективна, не требует сложного дорогостоящего оборудования и может использоваться как самостоятельно, так и в системе существующих очистных сооружений;

- данная технология может быть использована для организации замкнутого цикла водоснабжения на ГОКах медноколчеданного комплекса;

- внедрение предлагаемой технологии позволит получать из кислых техногенных вод медь, железо и марганец в виде товарных продуктов и одновременно снизить концентрации данных металлов в стоке до норм ПДК.

Рецензенты:

Бигеев В.А., д.т.н., профессор, директор института металлургии, машиностроения и металлообработки ФГБОУ ВПО «Магнитогорский государственный технический университет им. Г.И. Носова», г. Магнитогорск;

Стеблянко В.Л., д.т.н., профессор ФГБОУ ВПО «Магнитогорский государственный технический университет им. Г.И. Носова», г. Магнитогорск.

Библиографическая ссылка

Мишурина О.А., Муллина Э.Р., Чупрова Л.В., Ершова О.В. ИСПОЛЬЗОВАНИЕ ЭЛЕКТРОХИМИЧЕСКОЙ ТЕХНОЛОГИИ ВОДОПОДГОТОВКИ В ПРОЦЕССАХ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ИОНОВ МЕТАЛЛОВ // Современные проблемы науки и образования. 2015. № 1-1. ;URL: https://science-education.ru/ru/article/view?id=18917 (дата обращения: 27.02.2026).