Одним из инструментов для совершенствования процессов производства является имитационное моделирование, которое представляет собой метод исследования систем, основанный на создании компьютерной модели, воспроизводящей структуру и процессы функционирования реальной системы, а также на проведении вычислительных экспериментов на этой модели [4], [1]. Сравнительный анализ ряда систем имитационного моделирования для решения производственных задачи технологической логистики приведен в [2]. Для упрощения работы аналитиков в системах имитационного моделирования используются различные инструменты анализа и оптимизации. Данная статья посвящена вопросам исследования эффективности применения встроенных инструментов системы имитационного моделирования PlantSimulation фирмы Siemens, предназначенных для анализа и улучшения временных показателей логистических, технологических и бизнес процессов. Вопросы применения встроенного оптимизатора были рассмотрены авторами данной работы в работе [3].Задачей данной статьи является исследование вопросов применения встроенных инструментов системы Plant Simulation: Bottleneck Analyzer (анализатор узких мест) и«GanttWizard» (построитель диаграмм Ганта) для совершенствования логистических, технологических и бизнес процессов металлургического производства.

Применение анализатора узких мест

Процесс выявления узких мест является ключевым для анализа производительности процесса или системы, он позволяет найти проблемные места и выявить скрытые резервы. Для исследования инструмента «Анализатор узких мест » в качестве примера была использована экспериментальная модель обрабатывающего цеха металлургического завода.

Постановка задачи

В подразделениях завода изготавливаются 3 различные детали. На этапе производства деталей возникает бракованная продукция: исправимый и неисправимый брак. Неисправимый брак идет на переплавку, а исправимый проходит дополнительные операции обработки, такие как дуговая сварка (для деталей типа 1), очистка виброазивная (для деталей типа 2 и 3), наплавка, зачистка и повторная термообработка. Заданы процентные соотношения для возникающего брака, количество работающего персонала и используемого оборудования. Необходимо:

1) смоделировать работу системы и определить, существуют ли «узкие места», связанные с простоями операций по изготовлению деталей в связи с высокой загруженностью персонала и/или оборудования и простоями операций по изготовлению деталей в связи с медленным продвижением потока деталей.

2) используя полученные результаты, предложить меры устранения простоев и перегрузки оборудования.

Структура модели и результаты

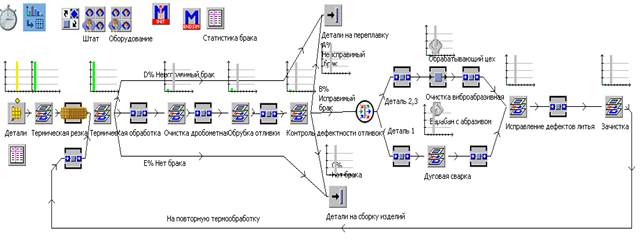

Структура модели с результатами анализа узких мест, полученных с помощью анализатора, представлена на рис. 1. Результаты анализа узких мест отражены на графиках, расположенных над элементами модели. Цвета колонок в графике определяют состояние объекта: зеленый цвет определяет загрузку объекта, серый – простой. Высота колонки определяет «соответственно» долю времени загрузки и время простоя.

Рис. 1.Модель обрабатывающего цеха в PlantSimulation и результаты анализа узких мест

Как видно из диаграмм, операции термической резки и термической обработки постоянно загружены (диаграммы имеют только зеленную колонку работы). Наличие очереди перед операцией термическая обработка и больших простоев следующих операций в технологическом цикле (наличие большой серой колонки на диаграммах) свидетельствует о медленном продвижении потока. Для устранения узкого места целесообразно увеличение количества оборудования, используемого на данной операции.

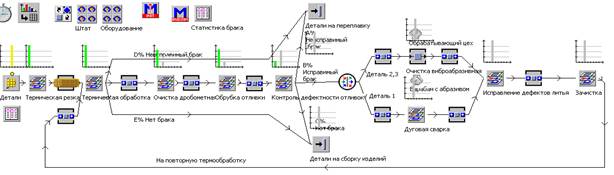

Направленный перебор вариантов с анализом возникающих узких мест показал, что лучшие результаты достигаются при увеличении числа печей до 13 и увеличении на единицу числа инструментов, используемых для выполнения операции обрубки деталей. Результат введенных изменений представлен на рис. 2. Как видно из рисунка принятые меры улучшили ситуацию относительно первоначальной ситуации, но не исправили ее полностью. Таким образом, использование анализатора узких мест позволяет выявить наличие простоев и определить качество предложенных решений.

Рис. 2. Модель обрабатывающего цеха с 13-ю печами и 2-мя пневмомолотами в PlantSimulation и результаты анализа узких мест

Применение диаграммы Ганта

Диаграмма Ганта является одним из методов планирования работ и представляет собой гистограмму, которую используют для иллюстрации плана. Для исследования встроенного построителя диаграмм Ганта была разработана экспериментальная модель конвертерного цеха.

Постановка задачи

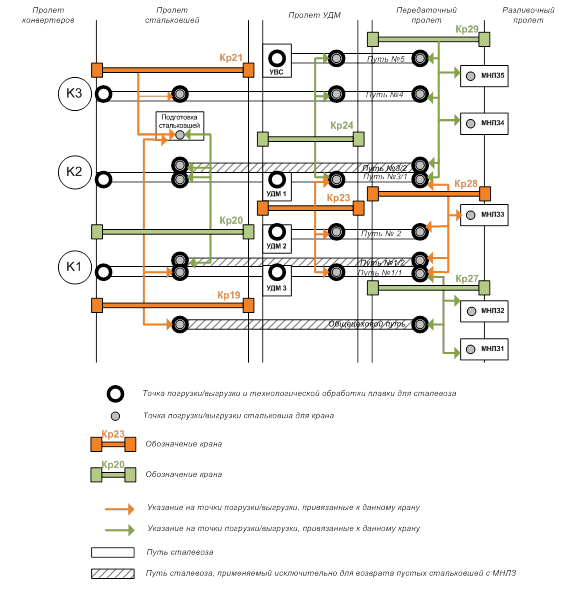

Конверторный цех (КЦ) включает в себя следующие агрегаты: три конвертера (К), три установки доводки металла (УДМ), одну установку вакуумирования стали (УВС), пять машин непрерывного литья заготовок (МНЛЗ).Моделируемый процесс начинается с плавки стали в конверторах. По окончании плавки, сталь из конвертера сливается в подготовленный стальковш, расположенный на сталевозе. Сталевоз по рельсам одного из выделенных путей (пути №1-№5 рис. 3) перевозит стальковш. Перестановку стальковша с одного пути на другой осуществляет кран. Затем сталевоз перемещается к УДМ, где осуществляется внепечная обработка стали. Для определенного типа стали стальковш после обработки на УДМ подается на УВС, где осуществляется вакуумирование стали. После внепечной обработки(на УДМ и УВС) стальковш устанавливается краном на одну из пяти МНЛЗ (на поворотный стенд МНЛЗ), происходит разворот поворотного стенда МНЛЗ (в течение 2 мин) и осуществляется разливка содержащейся в стальковше стали по двум ручьям МНЛЗ, охлаждение ручьев и нарезка слябов. Во время разливки стали на МНЛЗ на поворотный стенд МНЛЗ до окончания текущей разливки необходимо установить новый стальковш с плавкой для обеспечения непрерывности процесса литья. По окончании разливки текущей плавки поворотный стенд разворачивается и начинается разливка новой плавки из установленного нового стальковша. Пустой стальковш предыдущей плавки краном опускается на сталевоз, расположенный на одном из путей, предназначенных для возврата пустых стальковшей с МНЛЗ. Возврат осуществляется до места, где осуществляется подготовка стальковша к очередной разливке стали из конвертера.

Рис. 3. Схема расположения агрегатов КЦ, путей сталевозов и кранов

Задана логика использования сталевозов и кранов, определяющая зону обслуживания кранов.КЦ делится на пять пролетов: пролет конвертеров, пролет стальковшей, пролет УДМ, передаточный пролет и разливочный пролет. Краны КЦ относятся к отдельному пролету и передвигаются исключительно по нему. К пролету стальковшей относятся краны Кр19, Кр20, Кр21 (путь №1/2, путь№ 3/2, общецеховой путь), которые обслуживают конверторы, к пролету УДМ относятся краны Кр23, Кр24(путь № 1/2, путь № 2, путь№ 3/2, путь № 4, путь № 5), котороые обслужывают УДМ, к передаточному пролету относятся краны Кр27, Кр28, Кр29 (путь № 1/2, путь № 2, путь№ 3/2, путь № 4, путь № 5), которые обслуживают МНЛЗ.

Структура модели и результаты

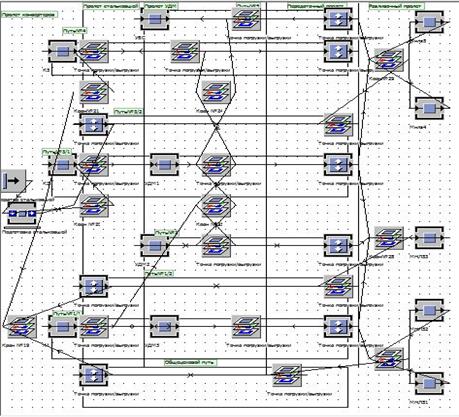

Созданная модель конверторного цеха на базе инструментария PlantSimulation представлена на рис. 4.

Рис. 4. Модель конверторного цеха в PlantSimulation

По результатам моделирования была построена диаграмма Ганта с использованием элемента «GanttWizard», который позволяет собирать статистику о времени работы тех элементов, работа которых анализируется.

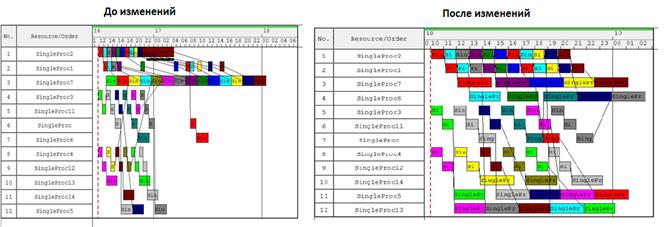

На Диаграмме Ганта (рис. 5) отображены: SingleProc – УВС, SingleProc1 - УДМ2, SingleProc2 - К3, SingleProc3 - К2, SingleProc4 - К1, SingleProc5 - МНЛЗ5, SingleProc6 - МНЛЗ4, SingleProc7 - МНЛЗ3, SingleProc11 - УДМ1, SingleProc12 - УДМ3, SingleProc13 - МНЛЗ2, SingleProc14 - МНЛЗ1.

В левой части рисунка отображено состояние цеха согласно исходным данным, как видно из диаграммы SingleProc7(МНЛЗ3) чрезмерно загружен.

Рис. 5. Диаграммы Ганта, построенные по модели конверторного цеха

Для уменьшения перегрузки оборудования (МНЛЗ3)предложены изменения в логике перемещения Крана №28по пути 2: кран передает стальковш не только на SingleProc7(МНЛЗ3), но и на SingleProc13(МНЛЗ2) и SingleProc6(МНЛЗ4).

Положительный эффект от предложенных мер отчетливо виден на диаграмме Ганта,расположенной в правой части рис.5.Так как нагрузка была равномерно распределена между МНЛЗ, то у МНЛЗ3 уменьшилась загруженность, а у МНЛЗ1, МНЛЗ2,МНЛЗ4 и МНЛЗ5 уменьшились простои.

Таким образом, использование диаграммы Ганта позволяет выявить наличие простоев и чрезмерную загруженность и определить качество предложенных решений.

Выводы

Проведенные исследования показали высокую эффективность применения встроенных инструментов анализа и оптимизации PlantSimulation.«Bottleneck Analyzer»и «GanttWizard»наглядно и быстро идентифицируют проблемные места процесса, тем самым упрощая работу аналитика. К недостаткам использования PlantSimulation нужно отнести значительный объем программирования при разработке моделей и, следовательно, необходимость привлечения квалифицированных программистов, а также, невозможность построения полностью русифицированного интерфейса модели для аналитика.

Работа выполнена в рамках договора № 02.G25.31.0055 (проект 2012-218-03-167) при финансовой поддержке работ Министерством образования и науки Российской Федерации.

Рецензенты:

Поршнев С.В., д.т.н., профессор, заведующий кафедрой Автоматики и информационных технологий, ФГАОУ ВПО “Уральский федеральный университет им. первого Президента России Б.Н. Ельцина”, г. Екатеринбург;

Доросинский Л.Г., д.т.н., профессор, заведующий кафедрой Информационных технологий, ФГАОУ ВПО “Уральский федеральный университет им. первого Президента России Б.Н. Ельцина”, г. Екатеринбург.

Библиографическая ссылка

Клебанов Б.И., Пантелеева Ю.С., Крымов Е.А., Мясоедов И.Д., Муфазалов А.А. ПРИМЕНЕНИЕ СИСТЕМЫ PLANT SIMULATION ДЛЯ СОВЕРШЕНСТВОВАНИЯ ТЕХНОЛОГИЧЕСКИХ И БИЗНЕС ПРОЦЕССОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА // Современные проблемы науки и образования. 2015. № 1-1. ;URL: https://science-education.ru/ru/article/view?id=18788 (дата обращения: 05.02.2026).