В настоящее время выпускаются микрообъективы (м/о) различного назначения. Они предназначены для работы на разных микроскопах. Каждый из объективов обладает своими техническими, аберрационными и др. характеристиками [5].

В зависимости от назначения и условий работы объективы могут быть:

-

иммерсионные и сухие;

-

с нормальным и увеличенным рабочем расстоянием (а также со сверх увеличенным рабочем расстоянием);

-

слабого, среднего и сильного увеличения;

-

высоко апертурные и с нормальной апертурой;

-

широкопольные и с нормальным полем зрения.

В связи с этим количество и конфигурации линз у каждого микрообъектива различны. У микрообъективов с нормальным полем зрения и апертурой преобладают линзы небольшого диаметра. У м/о слабого увеличения и с увеличенным рабочим расстоянием присутствует увеличенный зазор между предметом и фронтальной частью микрообъектива. У м/о с большим увеличением и увеличенной апертурой присутствуют линзы большого диаметра, и располагаться они, как правило, фактически вплотную с предметом.

Если проанализировать существующие оптические расчеты, можно отметить, что у всех микрообъективов основное количество линз расположено в «носовой части» конструкции [6]. Исходя из вышеперечисленного, следует вывод, что конфигурация узлов в носовой части м/о бывает различна.

Конструктивные особенности узлов микрообъективов

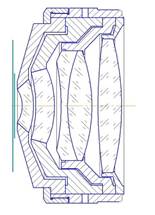

Для начала отметим, что все линзы устанавливаются в собственные оправы, крепление производится по средствам различных клеев. Все узлы м/о изготавливаются при помощи автоколлимационного метода [4], классический узел представлен на (рис. 1).

Рис. 1. Классическое крепление линз

Если рассматривать микрообъективы слабого увеличения и с увеличенным рабочим расстоянием, то все узлы выполнены именно таким образом. Однако если обратить внимание на конструкции м/о с большим увеличением, то можно отметить, что конфигурация носовой части другая (рис. 2). Это связано с тем, что рабочее расстояние в данных м/о мало, световой пучок имеет большой угол расхождения и в носовой части присутствует достаточное количество линз. Поэтому, если изготавливать «носовые» узлы микрообъективов в классическом виде, то получится «тупоносый» м/о, довольно большого диаметра, который будет «ложиться» на предмет (соприкасаться с предметом) и тем самым не давать возможности хорошо контролировать процесс фокусировки на препарат. Так же такие м/о не будут иметь возможности производить смену микрообъектива (переключение с сохранением парафокальности). Поэтому, при проектировании м/о необходимо придерживаться следующих правил: микрообъектив должен иметь максимально возможное рабочее расстояние, минимальную торцевую площадку фронтального узла и минимальный конус всей носовой части.

Рис. 2. Носовая часть объектива с большим увеличением

Данные требования можно обеспечить, если ввести некоторые изменения во фронтальном узле. Во-первых, необходимо убрать опорный торец оправы с первой поверхности линзы. Во-вторых, линзу выполнить не цилиндрической, а конической формы. В-третьих, добиться минимального диаметра торцевой площадки и минимального конуса фронтального узла. Таким образом, удается достичь уменьшения габаритов фронтальной части м/о, увеличить рабочее расстояние [5] и появится возможность производить смену м/о при сохранении парафокальности.

Изложенные изменение конфигурации фронтальной линзы и фронтальной оправы приводит к изменениям технологического процесса изготовления фронтального узла.

Методика изготовления фронтальных узлов

В настоящее время существует несколько способов крепления фронтальных линз в м/о [2].

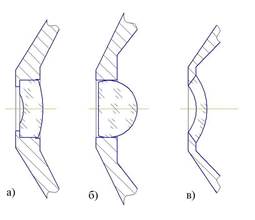

Первый способ аналогичен классическому исполнению, за исключением того, что упорный торец чаще всего выполняют с наружной части м/о (рис 3а). Такие м/о встречаются очень редко и занимают 5 % от общего кол-ва.

Второй способ заключается в запрессовывании фронтальной линзы в оправу (рис 3б). Такие узлы, в основном, встречаются в м/о с большим увеличением и большой апертурой, у которых фронтальная линза выполнена в виде шарика. Данный способ прослеживается у 20 % м/о.

Третий метод крепления наиболее распространен. Суть его заключается в том, что конфигурация фронтальной линзы выполнена в виде конуса (рис 3в). Сопряжение оправы и линзы производится именно по данному конусу [4].

Рис. 3. а-классический метод, б-метод запрессовывания, в-метод крепления по конусу

Поскольку третий способ является наиболее распространенным, остановимся более подробно именно на нем.

Наличие конусного сопряжения приводит к некоторым изменениям технологического процесса изготовления. В основном это связано с невозможностью точного позиционирования линзы при сопряжении с оправой, а также, ввиду малых размеров линзы и высоких требований точности к готовым узлам, изготовить конус на оправе надлежащего качества.

В основу сборки узла заложены два основных момента. Первое – это селекция линз. Второе – окончательное изготовление оправы производится на сборочном участке, в процессе непосредственной сборки узла.

Основываясь основными принципами методики адаптивно-селективной сборки [4], всю партию изготовленных оптических компонентов, поступивших на сборку, делят на группы. Произведя замеры необходимых конструктивных параметров на линзах, их распределяют на группы, также выполняют маркировку всех линз. Далее под каждую группу линз изготавливают определенное количество оправ, с конкретной поправкой геометрических параметров на оправе.

На сборочный участок поступает предварительно изготовленная оправа. Она имеет припуск на обработку по наружному (фронтальному) торцу и конусу, вместо посадочного конуса под линзу имеется только предварительное отверстие, на оправе отсутствует чернение и декоративное хромирование.

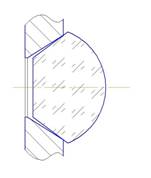

На первом этапе выполняется расточка светового диаметра оправы и посадочного конуса. Зная габаритные параметры линзы, производят расточку конуса, пока линза не займет определенное положение относительно оправы. Для того, чтобы линза надежно устанавливалась в оправу и для образования зазора под клей, конусное сопряжение изготавливают определенным образом. Конус на линзах выполнен g+ 0- 1, а конус на оправах выполняют g+ 1- 0. При этом, поскольку мы имеем реальные замеры параметров линзы, удается обеспечивать конусный зазор не менее 1–1,50. В результате получаем, что линза фиксируется в оправе своей верхней частью и при этом имеет возможность незначительных заклонов, с целью небольшого центрирования в оправе. Образовавшийся зазор между оправой и линзой также используется для нанесения клея (рис. 4).

Рис. 4. Сопряжение линзы с оправой

После выполнения посадочного конуса приступают к изготовлению фронтальной площадки и наружного конуса узла.

Поскольку данные параметры должны быть выполнены относительно линзы, то линзу фиксируют в оправе. Для этого линза устанавливается в оправу на клей «Бальзамин». Данный клей позволяет в дальнейшем произвести демонтаж предварительно собранного узла.

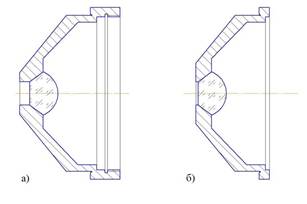

После фиксации линзы, узел устанавливают на станок и протачивают торец оправы, обеспечивая минимально возможное расстояние от торца оправы до линзы. Это позволяет максимально увеличить рабочее расстояние объектива. Данное обстоятельство особенно важно, когда у некоторых объективов расчетное расстояние от предмета до линзы составляет маленький размер, порядка 0,1мм и меньше. Далее протачивают наружный конус оправы. Проточку выполняют таким образом, что бы конус начинался с минимально допустимого диаметра. Тем самым обеспечивается минимальная торцевая площадка фронтального узла (рис. 5а). Это положительно сказывается на создании минимальной конусности всего объектива и особенно важно в иммерсионных м/о (в которых размер данной площадки влияет на работу с иммерсионными жидкостями).

После выполнения данных операций оправа считается полностью изготовленной, поэтому узел демонтируют. Далее производят хромирование и чернение оправы. При этом сохраняют маркировку изготовленных оправ.

Рис. 5. а – предварительная обработка, б – окончательная обработка на автоколлиматоре

Затем готовая оправа вновь поступает на сборку. Производят установку линзы в оправу на уже не разъемный клей. Для данных целей используют клей «Бальзам», «ОК-72ФТ15» или «ОПТЭК-2». В последнее время все чаще применяют быстро отвердевающие клея под действием ультрафиолетового облучения. При установке линзы стараются выставить ее как можно более точнее, относительно оправы. Иными словами сцентрировать ее относительно оправы в процессе вклеивания. Во-первых, это необходимо потому, что мы имеем уже готовый наружный профиль поверхности оправы. Во-вторых, таким образом, удается минимизировать центрировочные подвижки и заклоны на этапе операций, связанных с центрированием самого узла. После затвердевания клея узел устанавливают на автоколлимационный станок, который оснащен плавающим патроном и юсом [1]. На станке, после юстировки узла, протачивают наружный диаметр до определенного значения диаметра и оба торца оправы (рис. 5б). Данная обработка необходима для полного совмещения оптической и механической оси. Такой способ совмещения осей часто называют «результативной обработкой» узла [2]. Помимо совмещения осей, данной операцией мы обеспечиваем выполнение наружного диаметра узла с необходимой точностью и заданных вершинных отрезков на узле.

После этого фронтальный элемент микрообъектива считается полностью изготовленным и готовым к дальнейшей сборки в составе м/о.

Выводы

Теоретический анализ и экспериментальные результаты показывают, что в результате изменения конфигурации фронтальной линзы и технологического процесса изготовления фронтального узла удается значительно уменьшить габаритные показатели носовой части м/о. Изложенные изменения позволяют изготавливать фронтальные узлы минимальных габаритов и с высоким качеством.

Рецензенты:

Латыев С. М., д.т.н., профессор, Федеральное государственное автономное образовательное учреждение высшего образования Санкт-Петербургский национальный исследовательский университет информационных технологий, механики и оптики, г. Санкт-Петербург;

Мамедов Р. К., д.т.н., профессор, Федеральное государственное автономное образовательное учреждение высшего образования Санкт-Петербургский национальный исследовательский университет информационных технологий, механики и оптики, г. Санкт-Петербург.

Библиографическая ссылка

Арасланов Д.Ю., Табачков А.Г. МЕТОДИКА ИЗГОТОВЛЕНИЯ ФРОНТАЛЬНЫХ КОМПОНЕНТОВ МИКРООБЪЕКТИВОВ // Современные проблемы науки и образования. 2015. № 1-1. ;URL: https://science-education.ru/ru/article/view?id=18712 (дата обращения: 12.03.2026).