Проблема повышения долговечности деталей машин и конструкций является объектом пристального внимания специалистов многих областей. Особенно остро стоит вопрос по определению ресурсных характеристик для ответственных инженерных объектов во многих отраслях, таких как авиакосмическая, химическое и транспортное машиностроение, ядерная энергетика. Автоматизация процесса прогнозирования ресурсных характеристик деталей машин и конструкций позволила бы сократить расходы на определение возможного времени эксплуатации того или иного образца. В связи с этим актуальной является задача формирования механизма определения долговечности изделий. Во многих случаях не представляется возможным произвести анализ материала путем исследования образца свидетеля. Вследствие этого получили распространение методы, разработка и последующая верификация которых производятся с использованием неразрушающего контроля. Одними из основных подобных методов в материаловедении являются методы, основанные на анализе микроструктуры поверхности, специфика которых требует большого количества экспериментальной информации. Для данных методов характерна сравнительно низкая точность количественной оценки числа элементов поврежденной микроструктуры поверхности, обусловленная субъективностью оценок, выполняемых специалистом, обрабатывающим микроструктуру. Необходимость повысить точность таких оценок делает актуальной автоматизацию оценки степени поврежденности микроструктуры поверхности металлов и сплавов. Вариант решения этой задачи на основе рассматривается в настоящей работе.

Модель количественной оценки степени поврежденности поверхности

Усталостные повреждения зарождаются преимущественно на свободной поверхности детали, представляющей собой интеграционный объект совместного действия ряда факторов на материал. В приповерхностном слое материала накапливаются повреждения в виде полос скольжения. По полосам скольжения уже качественно можно судить о поведении конструкционного материала при циклической нагрузке. Процесс усталости как бы отображается в повреждениях поверхности и показателе сопротивления усталости [1].

Известен ряд методов прогнозирования отдельных показателей сопротивления усталости на основе количественной оценки степени поврежденности микроструктуры поверхности металлов и сплавов, в которых в качестве количественного показателя степени поврежденности используются либо абсолютные величины чисел характерных элементов поврежденной микроструктуры поверхности (числа грубых полос скольжения, их ширина и длина), либо комбинации из таких чисел [1].

За критерий оценки поведения материала при его деформации принимают поврежденность поверхности. Для того чтобы дать количественную оценку данного параметра с целью прогнозировании ресурсных характеристик металлов и сплавов, необходимо определить следующий набор параметров: число зерен на микроструктуре, число поврежденных зерен, разность чисел неповрежденных и поврежденных зерен по всей их площади, число зерен, поврежденных широкими полосами скольжения, общее число полос в поврежденных зернах, число широких, извилистых и прерывистых полос скольжения, фактическая площадь микроструктуры и площадь рабочей поверхности образца. Во многих случаях детектирование, а также расчет параметров является технологически сложной и трудоемкой задачей. К тому же качество таких работ неоднозначно ввиду специфики методики. Зачастую оптимизация процесса за счет сокращения детектируемых параметров позволяет значительно увеличить скорость, а также повысить точность работ по определению поврежденности поверхности микроструктуры металлов и сплавов. В связи с этим был предложен метод по определению чувствительности ресурсных характеристик металлов и сплавов к оценке параметров поврежденности микроструктуры поверхности.

Формирование метода оценки параметров поврежденности поверхности

Для оценки параметров изображений микроструктуры исследовались изображения трех классов степени поврежденности. В первый класс вошли шестьдесят изображений микроструктуры поверхности исходного состояния материала до нагружения. Ко второму классу были отнесены шестьдесят изображений микроструктуры после 100 000 циклов нагружения, и третий класс содержал шестьдесят изображений микроструктуры после образования трещины. Предлагаемый алгоритм оценки параметров состоит из двух основных этапов.

1. На первом этапе происходит подготовка параметров для анализа чувствительности.

Вначале полутоновое изображение каждого класса подвергается бинаризации. Изображение разбивается на равные по форме участки. Каждый из участков анализируется, и для него выбирается оптимальный порог бинаризации, который позволяет определить значение точки в процессе бинарного преобразования. Также учитываются найденные пороги для соседних областей с целью минимизировать возможные ошибки в местах с сильными дефектами изображения [2][5].

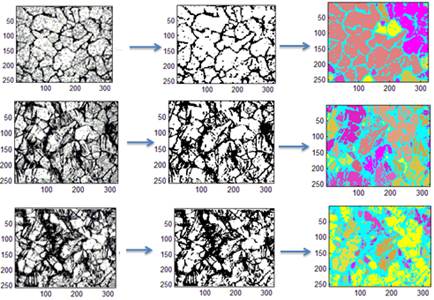

После преобразования изображения в бинарный формат определяется и анализируется матрица меток. Один из возможных путей отображения матрицы меток состоит в использовании псевдоцветного индексного изображения. В псевдоцветном изображении числа, которые идентифицируют каждый объект в матрице меток, отображаются разным цветом, который связан с соответствующей палитрой цветов. Такое представление позволяет различать различные объекты. На рисунке 1 представлен результат формирования псевдоцветного индексного изображения для каждого класса.

Рис. 1. Результат формирования псевдоцветного индексного изображения

Из предобработанного изображения получаем: число зерен, средний размер зерна, площадь вне зерна, коэффициент заполнения – именно эти параметры будут анализироваться для определения влияния на ресурсные характеристики металлов.

2. На втором этапе производится нейросетевая обработка данных.

Для формирования процедуры оценки поврежденности поверхности можно использовать нейронную сеть. Данный механизм позволяет решать задачу восстановления зависимостей на основе обучающей выборки и обладает универсальной аппроксимирующей способностью. Обучающая выборка формируется с использованием параметров, полученных на предыдущем этапе: вектор из четырех значений для каждого образца, в соответствие которому ставится значение, характеризующее класс изображения [4]. Для данной задачи была выбрана топология сети Ворда с двумя скрытыми слоями, так как экспертная оценка уже содержится в исходных данных [3]. Количество нейронов во входном слое определилось умножением на 2 количества параметров, считанных с предыдущего обработанного изображения. Начальное количество нейронов в первом скрытом слое было взято вдвое меньше количества нейронов входного слоя. Второй скрытый слой содержал три нейрона. В выходном слое проектируемой сети находился один нейрон.

Процесс обучения нейронной сети осуществлялся для четырех вариантов входных данных. Каждый раз из обучающей выборки исключался параметр, влияние на результат поврежденности поверхности которого исследовалось. Таким способом были сформированы с первого по четвертый наборы входных данных, в которых отсутствовали значения следующих параметров соответственно: число зерен, средний размер зерна, площадь вне зерна, коэффициент заполнения. В таблице 1 приведены результаты тестирования обученной нейронной сети для каждого из наборов.

Таблица 1

Результаты тестирования обученной нейронной сети для каждого из наборов

|

|

Набор 1 |

Набор 2 |

Набор 3 |

Набор 4 |

|

Ср. квадратичная ошибка (СКО): |

0,003 |

0,006 |

0,001 |

0,003 |

|

Относительная СКО, %: |

0,157 |

0,277 |

0,052 |

0,13 |

|

Средняя абсолютная ошибка: |

0,002 |

0,004 |

0,001 |

0,001 |

|

Макс. абсолютная ошибка: |

0,01 |

0,014 |

0,003 |

0,009 |

|

Доля с ошибкой менее 5%: |

66,667 |

67,606 |

67,606 |

66,667 |

|

Доля с ошибкой свыше 5%: |

0 |

0 |

0 |

0 |

Полученные результаты свидетельствуют о том, что более сильное влияние на поврежденность поверхности оказывают значения числа зерен, среднего размера зерна и коэффициента заполнения. Таким образом, в рамках текущей задачи представляется возможным исключить из списка параметров влияющие на прогнозирование значения площади поверхности вне зерна.

Сформулирован и реализован метод оценки параметров изображений поврежденной микроструктуры поверхности металлов и сплавов. Полученные и проанализированные результаты работы метода позволяют сделать вывод о вкладе рассмотренных параметров в процесс прогнозирования ресурсных характеристик деталей машин и конструкций. Представленный метод позволяет сократить время работы по прогнозированию поврежденности микроструктуры поверхности металлов и сплавов. Представляется возможным использование полученных результатов для автоматизации работы эксперта с целью повышения качества анализа.

Рецензенты:

Мисевич П.В., д.т.н., профессор кафедры «Вычислительные системы и технологии» Института радиоэлектроники и информационных технологий Федерального государственного бюджетного образовательного учреждения высшего профессионального образования «Нижегородский государственный университет им. Р.Е. Алексеева», г. Нижний Новгород;

Ломакина Л.С., д.т.н., профессор кафедры «Вычислительные системы и технологии» Института радиоэлектроники и информационных технологий Федерального государственного бюджетного образовательного учреждения высшего профессионального образования «Нижегородский государственный университет им. Р.Е. Алексеева», г. Нижний Новгород.

Библиографическая ссылка

Андреева О.В. ИССЛЕДОВАНИЕ ЧУВСТВИТЕЛЬНОСТИ РЕСУРСНЫХ ХАРАКТЕРИСТИК МЕТАЛЛОВ И СПЛАВОВ К ОЦЕНКЕ ПАРАМЕТРОВ ПОВРЕЖДЕННОСТИ МИКРОСТРУКТУРЫ ПОВЕРХНОСТИ // Современные проблемы науки и образования. 2015. № 1-1. ;URL: https://science-education.ru/ru/article/view?id=18672 (дата обращения: 12.03.2026).