С учетом масштабов металлургического производства любая возможность оптимизации процесса дает ощутимый финансовый эффект, позволяет снизить себестоимость продукции, повысить ее качество или увеличить производительность предприятия. Одним из направлений повышения эффективности является оптимизация работы кранов на конвертерном производстве. Целью оптимизация является снижение простоев стальковшей перед разливкой на машинах непрерывного литья заготовок (МНЛЗ), простои которых приводят к необходимости дополнительного разогрева плавок и переналадке оборудования, что повышает расходы и снижает качество продукции.

Рассмотрим алгоритм суточной смены работы конвертерного цеха. Решение логистической задачи перемещения ковшей кранами в конвертерном цехе может быть эффективно найдено с использованием дискретно-событийной модели [4]. Имитационная модель конвертерного цеха была реализована в среде имитационного моделирования (СИМ) AnyLogic 7 [8] и модуле создания моделей процессов (СМП) автоматизированной системы выпуска металлургической продукции (АС ВМП) [1-3, 5-7].

Было рассмотрено конвертерное производство (КП), включающее в себя следующие агрегаты: три конвертера и пять машин непрерывного литья заготовок (МНЛЗ). Движение плавок между цехами КП осуществляется с помощью сталевозов. В перемещении плавок вдоль цеха разливки конвертерной стали (ЦРКС) участвуют краны № 27, 28, 29; они осуществляют снятие плавок со сталевозов, поднятие плавок на МНЛЗ и снятие пустых стальковшей после разливки на МНЛЗ.

Имитационная модель КП позволяет оценить два алгоритма работы кранов:

1) каждый кран обслуживает строго закрепленные за ним агрегаты МНЛЗ;

2) кран обслуживает агрегат МНЛЗ в зависимости от своего текущего местоположения и близости к агрегату, требующему обслуживания.

Оценку качества алгоритмов необходимо проводить по циклограмме загрузки кранов: графику изменения пройденного расстояния краном в метрах относительно начальной точки. На основе такой оценки целесообразно выбирать вариант работы кранов, приводящий к равномерной загрузке кранов и устранению простоя стальковшей перед разливкой, а также недопущению остановки работы МНЛЗ вследствие ожидания стальковша с новой плавкой.

Разработка имитационной модели работы кранов в AnyLogic 7

Для моделирования работы конвертерного цеха в СИМ AnyLogic 7 была построена модель перемещения стальковшей с металлом в цехах КП в рамках выполнения суточного плана из 50 заказов (плавок), шаг модели равен 1 мин. При моделировании работы конвертеров был учтен порядок выполнения операций и их продолжительности, а также наличие конкуренции за ресурсы между агрегатами. Так, операция «Продувка» не может одновременно идти более чем на 2 конвертерах, в связи с чем в модель был введен дополнительный ресурс «resProduvka» с количеством, равным 2 единицам. Общий список ресурсов модели конвертерного цеха включает в себя следующие объекты:

1) объект «Продувка» – 2 шт.;

2) объект «Конвертер» – 3 шт., объекты персонифицированы (выделяются отдельные объекты, с индивидуальными характеристиками – время работы);

3) объект «Сталевоз» – 3 шт., объекты персонифицированы (индивидуальные характеристики – скорости движения);

4) объект «МНЛЗ» – 5 шт., по 2 элемента в каждом объекте, элементы соответствуют 2 местам для ковшей на платформе МНЛЗ, объекты персонифицированы (индивидуальные характеристики – скорости разворота платформы МНЛЗ);

5) объект «МНЛЗ Разливка» – 5 шт., по 1 элементу в каждом объекте, элемент соответствует 1 позиции разлива ковшей на платформе МНЛЗ, объекты персонифицированы (индивидуальные характеристики – скорости разливки);

6) объект «Кран» – 3 шт., объекты персонифицированы (индивидуальные характеристики – скорости движения, габариты цеха, пути следования).

Алгоритм управления 1 – Каждый кран ЦРКС обслуживает строго закрепленные за ним агрегаты МНЛЗ. Было рассмотрено несколько вариантов модели КП, реализующих разные алгоритмы работы оборудования, когда каждый кран обслуживает строго закрепленные за ним агрегаты МНЛЗ. Захват МНЛЗ для проведения разливки происходит в соответствии с выбранным порядком приоритетов – если один ресурс не доступен, выбирается ресурс из следующего набора, и т.д. Для моделирования работы МНЛЗ используется 2 вида ресурсов – места для установки ковшей на МНЛЗ (по 2 шт. на МНЛЗ) и позиция (операция) разливки стали по одной на каждую МНЛЗ. После установки ковшей на МНЛЗ происходит захват ресурса «Разливка стали»; при наличии свободного ресурса в блоке сервиса начинается операция разлива стали. По окончании разливки высвобождаются ресурс «Разливка стали» и одно место под ковш на МНЛЗ.

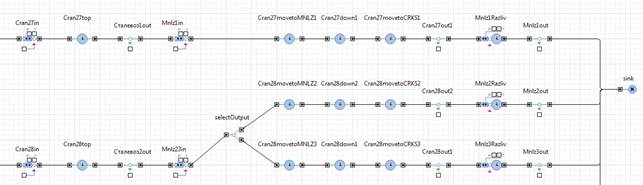

Алгоритм управления 2 – Кран ЦРКС обслуживает агрегат МНЛЗ в зависимости от своего текущего местоположения и близости к агрегату, требующему обслуживания. На рисунке 1 приведена схема работы цеха в случае реализации алгоритма 2 управления кранами в модели.

Рис. 1. Блок распределения ковшей с кранов ЦРКС на МНЛЗ для 2-го варианта

Схема приведена для наиболее эффективного варианта управления кранами, исключающего ситуации взаимной блокировки при движении кранов. Порядок следования приоритетов обслуживания кранов определяется близостью к текущей точке и точке «базового» сталевоза. Из схемы видно, что выделено определенное количество направлений следования ковшей, это связано с отсутствием загрузки МНЛЗ, находящихся в противоположных от конвертеров частях цеха.

Анализ результатов моделирования работы кранов в AnyLogic 7

Было проведено сравнение двух алгоритмов управления кранами ЦРКС с помощью проведения экспериментов с моделью в AnyLogic 7.

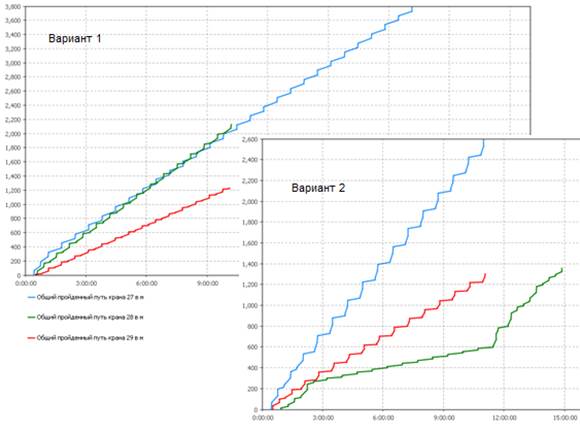

На рисунке 2 приведен общий путь, пройденный каждым краном в течение суток, для алгоритмов управления кранами 1 и 2. При использовании алгоритма с закреплением кранов за агрегатами общий объем перемещения кранов существенно больше (достигает 3800 м), чем для второго алгоритма (до 2600 м).

Рис. 2. Общий путь в метрах, пройденный каждым краном в течение суточной смены

На рисунке 3 приведено общее время ожидания ковшей в очередях на разливку на каждой МНЛЗ для алгоритмов управления кранами 1 и 2. Общее время ожидания ковшей оказывается существенно ниже для второго алгоритма управления кранами (до 550 мин), чем для первого (до 1100 мин).

Таким образом, можно сделать вывод о предпочтительности второго алгоритма управления кранами.

Рис. 3. Общее время ожидания ковшей разливки на каждой МНЛЗ в минутах

Разработка и применение имитационной модели работы кранов в АС ВМП

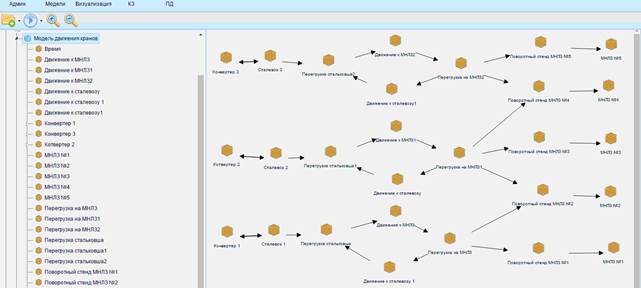

На рисунке 4 представлена структура модели движения кранов КП, разработанной в модуле СМП АС ВМП. Агенты в модели используются для осуществления логики работы с заявками (стальковшами с металлом), распределения заявок между МНЛЗ и подсчета передвижения стальковшей; операции в модели применяются для визуализации длительности работы элементов КП. В модели движения кранов применяется 4 заявки. Заявка z1 «Стальковш с металлом» является основной заявкой, которая применяется для реализации логики работы модели и представляет собой заказ на разливку плавки на МНЛЗ. Заявки z2, z3 и z4 «Перемещение крана 27», «Перемещение крана 28» и «Перемещение крана 29» применяются для описания логики работы кранов и подсчета пройденного ими расстояния; данные заявки содержат следующие атрибуты: dist – накапливает суммарное расстояние, пройденное краном, location – хранит информацию о местоположении крана.

При разработке модели движения кранов было реализовано два алгоритма движения кранов в пределах ЦРКС. В модели алгоритмы реализованы с помощью базы знаний агента «Распределение плавок по МНЛЗ».

Первый алгоритм предполагает, что каждый кран обслуживает строго закрепленные за ним агрегаты МНЛЗ. При его реализации использовался следующий вариант закрепления: кран 29 обслуживает МНЛЗ № 5 и № 4, кран 28 – МНЛЗ № 3 и № 2, кран 27 – МНЛЗ № 1.

Второй алгоритм предполагает, что кран обслуживает агрегат МНЛЗ в зависимости от своего текущего местоположения и близости к агрегату, требующему обслуживания. Для этого в базе знаний агента «Распределение плавок по МНЛЗ» были реализованы следующие ситуации (правила) обслуживания МНЛЗ: кран 29 обслуживает МНЛЗ № 5 и № 4, кран 28 – МНЛЗ № 4, № 3 и № 2, кран 27 – МНЛЗ № 2 и № 1 в зависимости от своего местоположения.

Рис. 4. Структура модели движения кранов в модуле СМП АС ВМП

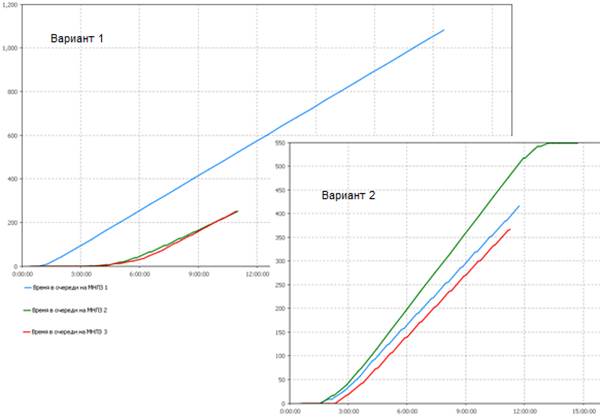

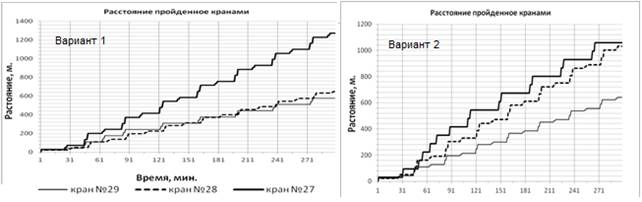

С разработанной моделью движения кранов в модуле оптимизации процессов предприятия (ОПП) АС ВМП были проведены эксперименты по установлению наилучшего алгоритма передвижения кранов с точки зрения оптимизации максимального простоя стальковшей перед МНЛЗ, простоя МНЛЗ и расстояния, пройденного кранами. На рисунке 5 представлены графики общего пути в метрах, пройденного кранами в течение суток, для вариантов 1 и 2 передвижения кранов, полученные с помощью модуля ОПП.

Рис. 5. Общий путь в метрах, пройденный каждым краном в течение суточной смены

Как следует из графиков, применение варианта 2 передвижения кранов обеспечивает равномерную загрузку кранов и снижение суммарного пути, пройденного кранами за сутки.

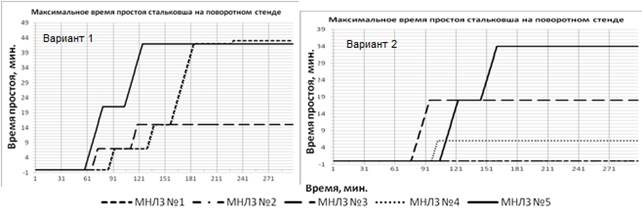

На рисунке 6 приведено максимальное время ожидания ковшей в очередях на разливку на каждой МНЛЗ для вариантов 1 и 2 передвижения кранов.

Рис. 6. Максимальное время ожидания ковшей разливки на каждой МНЛЗ в минутах

Как следует из графиков, применение варианта 2 передвижения кранов обеспечивает снижение максимального времени простоя стальковшей перед разливкой на МНЛЗ на 22%: с 44 мин до 34 мин.

Заключение

В ходе моделирования процессов управления кранами на конвертерном производстве были разработаны имитационные модели передвижения плавок и кранов в рамках КП в СИМ AnyLogic 7.0 и подсистеме моделирования АС ВМП.

Реализация в модели AnyLogic различных алгоритмов движения кранов осуществлялась за счет структурно-параметрического изменения модели. Реализация различных алгоритмов в модели СМП АС ВМП осуществлялась с помощью описания базы знаний агента, управляющего распределением плавок на МНЛЗ. Последний вариант представляется более гибким с точки зрения внесения изменений в существующие алгоритмы движения кранов или расширения модели новыми алгоритмами.

Проведенные исследования инструментов моделирования выявили следующие преимущества функциональных возможностей подсистемы моделирования АС ВМП по сравнению с функционалом СИМ AnyLogic:

1) поддержка модулем СМП АС ВМП разработки имитационной мультиагентной модели исследуемых процессов средствами только визуального конструктора моделей без написания программного кода на языках высшего уровня;

2) поддержка модулем ОПП АС ВМП оптимизации процессов предприятия с использованием web-интерфейса.

Результаты проведения экспериментов с разработанными моделями в AnyLogic и модуле ОПП АС ВМП согласуются между собой и позволяют сделать следующий вывод об исследуемых процессах. Более гибким является алгоритм, при котором кран обслуживает агрегат МНЛЗ в зависимости от своего текущего местоположения и близости к агрегату, требующему обслуживания. Применение данного алгоритма обеспечивает равномерную загрузку кранов, снижение общего пути, пройденного кранами, снижение суммарного и максимального времени простоя стальковшей перед разливкой на МНЛЗ. Также был сделан вывод о зависимости общего времени простоя стальковшей от порядка следования заявок на плавку и величины отложенной подачи плавок на конвертеры.

Работа выполнена в рамках договора № 02.G25.31.0055 (проект 2012-218-03-167) при финансовой поддержке работ Министерством образования и науки Российской Федерации.

Рецензенты:

Доросинский Л.Г., д.т.н., профессор, заведующий кафедрой Теоретических основ радиотехники, ФГАОУ ВПО «Уральский федеральный университет им. первого Президента России Б.Н. Ельцина», г. Екатеринбург;

Поршнев С.В., д.т.н., профессор, заведующий кафедрой Радиоэлектроники информационных систем, ФГАОУ ВПО «Уральский федеральный университет им. первого Президента России Б.Н. Ельцина», г. Екатеринбург.

Библиографическая ссылка

Бегунов Н.А., Аксенов К.А., Айзатуллов А.М., Антонова А.С. МОДЕЛИРОВАНИЕ ПРОЦЕССОВ УПРАВЛЕНИЯ КРАНАМИ НА КОНВЕРТЕРНОМ ПРОИЗВОДСТВЕ // Современные проблемы науки и образования. 2015. № 1-1. ;URL: https://science-education.ru/ru/article/view?id=18539 (дата обращения: 13.02.2026).