В металлургическом производстве особое внимание уделяется совершенствованию процесса непрерывной разливки с целью увеличения доли стали, производимой на машинах непрерывного литья заготовок (МНЛЗ). Эффективность работы МНЛЗ оказывает непосредственное влияние на качество и себестоимость производимой на последующих переделах продукции. При исследовании физико-механических процессов непрерывной разливки, влияющих на качество готовой продукции, широкое распространение получил метод математического моделирования [7]. При исследовании логистических и организационных бизнес-процессов непрерывной разливки хорошие результаты демонстрирует метод имитационного моделирования применительно к оптимизации планирования производства [3,6]. Разработка имитационных моделей технологических процессов МНЛЗ, влияющих на качество готовой продукции, представляется актуальной.

Рассмотрим разработку модели раскроя слябов на МНЛЗ с помощью автоматизированной информационной системы моделирования процессов предприятия (АИС МОД) автоматизированной системы выпуска металлургической продукции (АС ВМП). АС ВМП представляет собой web-ориентированную систему, предназначенную для слежения, контроля, моделирования, анализа и совершенствования процессов выпуска металлургической продукции [1, 4, 5, 8].

Постановка задачи моделирования

Сталеразливочный ковш (стальковш) с плавкой после всех переделов, влияющих на химический состав стали, поступает на МНЛЗ, где жидкая сталь разливается, слиток охлаждается и разрезается на слябы. Промежуточный ковш (промковш) МНЛЗ обеспечивает распределение стали по ручьям, ее дозирование и позволяет непрерывно лить металл при замене пустого стальковша на полный. Металл в кристаллизаторах ручьев МНЛЗ охлаждается до образования тонкой стенки; дальше металл в виде слитка вытягивается в роликовый аппарат зоны вторичного охлаждения (ЗВО) ручьев МНЛЗ. Протягиваясь по роликовому аппарату ручья, слиток охлаждается системой водовоздушного охлаждения до температуры кристаллизации металла так, что в конце агрегата газорезкой ручья разрезается на слябы. Для работы газорезки в автоматическом режиме технологи применяют алгоритм раскроя слитка на слябы на границе плавок. При раскрое используется горячая мерная длина (ГМД) сляба, которая получается путем умножения заданной холодной мерной длины (ХМД) на коэффициент.

Замена стальковшей на МНЛЗ осуществляется посредством поворотного стенда. В самом конце разливки плавки на поворотный стенд устанавливается стальковш с новой плавкой. На пульт управления поступает информация о марке стали и плане порезки следующей плавки. При этом металл текущей плавки полностью выливается из стальковша в промковш. Стенд разворачивается, и новый стальковш встает в рабочую позицию. После открытия шибера стальковша металл новой плавки поступает в промковш с остатками предыдущей плавки, соответственно, металл в промковше смешивается. С базового уровня приходит сигнал начала разливки стальковша (сигнал «начало новой плавки»), по этому сигналу фиксируется начало границы плавок. Для указанной границы начинает работать алгоритм раскроя слябов на границах плавок.

Рассмотрим работу двухручьевой МНЛЗ со следующими характеристиками: скорость вытягивания слитка из кристаллизатора ![]() – 0,8 м/мин, длина кристаллизатора – 1 м, длина зоны охлаждения – 50 м. Необходимо проанализировать работу МНЛЗ по разливу серии из 10 плавок. Каждая плавка i характеризуется следующими параметрами:

– 0,8 м/мин, длина кристаллизатора – 1 м, длина зоны охлаждения – 50 м. Необходимо проанализировать работу МНЛЗ по разливу серии из 10 плавок. Каждая плавка i характеризуется следующими параметрами:

- массой стали в стальковше Mi, кг,

- маркой стали Gi (высококачественная сталь с плотностью ρiст=7280 кг/м3, сталь обычного качества с плотностью ρiст=7850 кг/м3),

- ХМДi, мм (ГМДi равна ХМДi умножить на коэффициент 1,014),

- площадью сечения, получаемого после порезки сляба, F=Fi=0,255 м2.

Скорость истечения стали из стальковша в промковш в кг/мин для двухручьевой МНЛЗ определяется по формуле:

![]() . (1)

. (1)

Для каждого ручья при поступлении сигнала «Начало разливки плавки i по ручьям» происходит определение расчетной длины плавки i по ручью по формуле:

![]() . (2)

. (2)

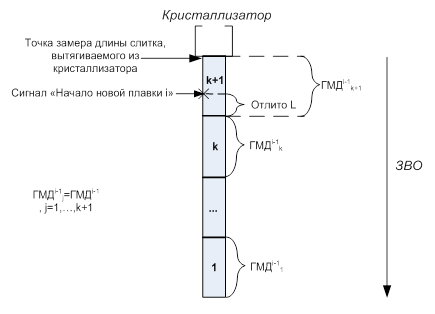

На рисунке 1 приведена схема раскроя отлитой плавки i-1 на слябы исходя из заданной ГМДi-1 и сигнала начала новой плавки. Параметр L определяется замером согласно рисунку 1.

Рис. 1. Схема раскроя отлитой плавки i-1 на слябы исходя из заданной ГМДi-1 и сигнала начала новой плавки

В таблице 1 приведен алгоритм раскроя слябов на границе плавок, применяемый технологами для определения фактического количества слябов ![]() плавки i. Расчетное количество слябов

плавки i. Расчетное количество слябов ![]() плавки i определяется как отношение расчетной длины плавки

плавки i определяется как отношение расчетной длины плавки ![]() к заданной горячей мерной длине слябов плавки

к заданной горячей мерной длине слябов плавки ![]() .

.

Таблица 1

Алгоритм раскроя слябов на границе плавок

|

Тип перехода на границе плавок |

Условие на параметр L |

Решение |

|

Плавка «худшая на лучшую» (марка стали плавки i хуже, чем марка стали плавки i-1) |

|

В (i-1)-ой плавке (k-1) слябов с длиной |

|

|

В (i-1)-ой плавке k слябов с длиной |

|

|

Плавка «равноценная» (марки стали плавок i-1 и i равноценны по качеству) |

|

В (i-1)-ой плавке (k-1) слябов с длиной |

|

|

В (i-1)-ой плавке k слябов с длиной |

|

|

Плавка «лучшая на худшую» (марка стали плавки i лучше, чем марка стали плавки i-1) |

|

В (i-1)-ой плавке (k+2) слябов с длиной |

|

|

В (i-1)-ой плавке (k+1) слябов с длиной |

Задание на оптимизацию процессов формулируется следующим образом: необходимо минимизировать суммарное число отрицательных и положительных отклонений в количестве слябов S, меняя последовательность подачи плавок на МНЛЗ. Суммарное число отклонений в количестве слябов будем определять по формуле:

![]() , где (3)

, где (3)

![]() – отрицательное отклонение в количестве слябов плавки i:

– отрицательное отклонение в количестве слябов плавки i: ![]() ,

,

![]() – положительное отклонение в количестве слябов плавки i:

– положительное отклонение в количестве слябов плавки i: ![]() .

.

Разработка имитационной модели раскроя слябов на границе плавок МНЛЗ

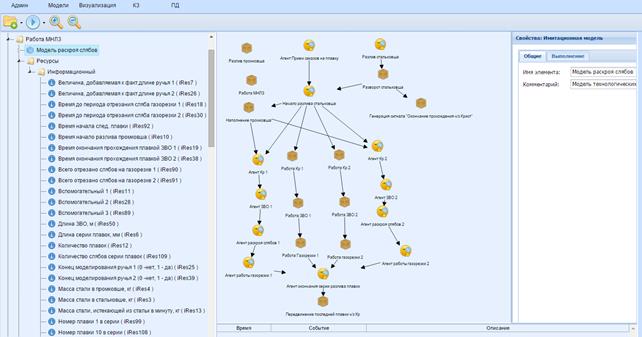

На рисунке 2 представлена структура модели раскроя слябов в нотации мультиагентных процессов преобразования ресурсов (МППР) модуля создания моделей процессов (СМП) АИС МОД. Согласно нотации МППР [2, 9] узлы модели представляют собой либо агенты, либо операции. Агенты в модели раскроя слябов применяются для реализации логики работы с заявками (заказами на плавку) и управления значениями атрибутов заявок. Операции в модели применяются для визуализации длительности работы элементов МНЛЗ по ручьям: кристаллизаторов (Кр1 и Кр2), зон вторичного охлаждения (ЗВО1 и ЗВО2) и газорезок.

Рис. 2. Структура модели раскроя слябов в модуле СМП АИС МОД

В модели раскроя слябов описано семь заявок. Заявка z1 «Заказ на плавку» является основной заявок, которая накапливает в своих атрибутах данные всех заявок по временным характеристикам работы элементов МНЛЗ и количеству слябов каждой плавки. Заявки z2 и z3 «Плавка через кристаллизатор 1/2» применяются для описания логики работы кристаллизаторов обоих ручьев МНЛЗ; заявки z4 и z5 «Плавка через ЗВО 1/2» применяются для описания логики работы ЗВО обоих ручьев МНЛЗ; заявки z6 и z7 «Плавка через газорезку 1/2» применяются для описания логики работы газорезок обоих ручьев МНЛЗ.

Работу модели раскроя слябов условно можно разделить на работу трех блоков:

1) блок описания состояний стальковша/промковша, включающий описание операций разлива стали из стальковша, наполнения промковша сталью из стальковша, разлива стали из промковша, разворота поворотного стенда со стальковшом;

2) блок описания работы элементов МНЛЗ – кристаллизатора, ЗВО и газорезки – по каждому из двух ручьев МНЛЗ;

3) блок описания генерации и удаления заявок.

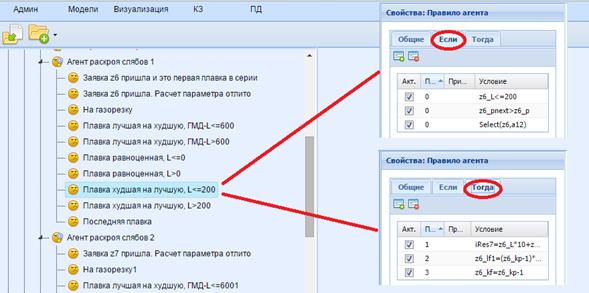

Алгоритм раскроя слябов на границе плавок описывается с помощью агентов раскроя слябов по каждому ручью МНЛЗ. На рисунке 3 приведена база знаний агента раскроя слябов 1 (для ручья 1), которая содержит ситуации раскроя из таблицы 1. Отдельная ситуация, диагностируемая агентом, представляется продукционным правилом вида «Если – Тогда», построенным с использованием переменных (ресурсов и заявок) модели.

Рис. 3. Структура модели раскроя слябов в модуле СМП АИС МОД

Анализ результатов моделирования

Рассмотрим проведение экспериментов с моделью в модуле оптимизации процессов (ОПП) АИС МОД. По результатам выполнения модели с начальными исходными данными (базовый эксперимент) была сформирована таблица 2. Были получены следующие значения выходных характеристик: фактическая длина серии плавок LФ= 887242 мм, фактическое количество слябов серии плавок Kф=110 слябов, сумма отклонений количества слябов по ручью S=4.

Таблица 2

Результаты проведения базового эксперимента в модуле ОПП АИС МОД

|

Входные параметры |

Выходные параметры |

|||||

|

Номер плавки, i |

Марка стали Gi |

ХМДi, мм |

Длина плавки |

Фактическое количество слябов плавки по ручью, |

Расчетное количество слябов плавки по ручью, |

Отклонение в количестве слябов плавки по ручью, Δi |

|

1 |

B |

5500 |

39039 |

7 |

7 |

0 |

|

2 |

B |

7900 |

48066 |

6 |

5 |

1 |

|

3 |

A |

12000 |

36504 |

3 |

3 |

0 |

|

4 |

A |

9100 |

46135 |

5 |

6 |

-1 |

|

5 |

B |

6000 |

48672 |

9 |

9 |

0 |

|

6 |

B |

8800 |

53538 |

6 |

5 |

1 |

|

7 |

A |

6700 |

40764 |

5 |

5 |

0 |

|

8 |

A |

7300 |

44412 |

6 |

6 |

0 |

|

9 |

B |

10100 |

51205 |

5 |

5 |

0 |

|

10 |

B |

11600 |

35286 |

3 |

3 |

0 |

|

Сумма отклонений количества слябов по ручью, S |

4 |

|||||

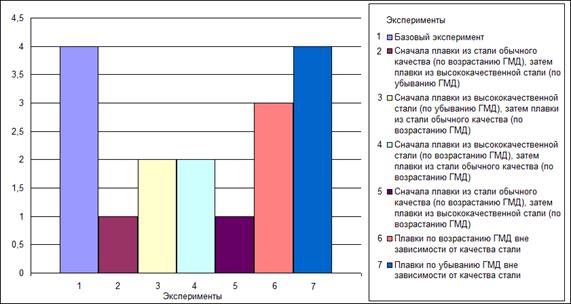

Была проведена серия из 7 экспериментов, в которой анализировалась подача плавок с разным чередованием ГМД и марки стали. Результаты проведения серии экспериментов представлены на рисунке 4 в виде гистограммы распределения суммы отклонений количества слябов по ручью S в зависимости от эксперимента.

Рис. 4. Зависимость суммы отклонений количества слябов по ручью S от эксперимента

Согласно рисунку 4 экспериментами с лучшими результатами являются эксперименты № 2 и № 5: они характеризуются отсутствием отрицательных отклонений в количестве слябов по ручью и единственным положительным отклонением. В данных экспериментах на вход МНЛЗ подавалась следующая последовательность плавок: сначала плавки из стали обычного качества, затем плавки из высококачественной стали. Влияние возрастания/убывания ГМД плавок на число отклонений количества слябов выявлено не было.

Заключение

В ходе исследования процесса раскроя слябов на границе плавок МНЛЗ была разработана имитационная модель раскроя слябов с помощью модуля СМП АИС МОД.

Разработанная модель раскроя слябов была применена для решения задачи оптимизации последовательности подаваемых на МНЛЗ плавок с целью достижения минимальных отклонений фактического количества полученных слябов по ручью от расчетного количества. В результате проведения серии экспериментов с моделью в модуле ОПП АИС МОД были предложены следующие рекомендации по оптимизации технологических процессов работы МНЛЗ: необходимо осуществлять подачу плавок разных сортов стали на МНЛЗ в следующей последовательности – сначала плавки из стали обычного качества, затем плавки из высококачественной стали. Полученные результаты хорошо согласуются с данными, полученными на производстве.

На основании проведенного исследования можно сделать вывод о том, что дальнейшая разработка имитационных моделей для металлургического производства с помощью АИС МОД АС ВМП представляется перспективной с точки зрения оптимизации технологических, логистических и организационных бизнес-процессов предприятия.

Работа выполнена в рамках договора № 02.G25.31.0055 (проект 2012-218-03-167) при финансовой поддержке работ Министерством образования и науки Российской Федерации.

Рецензенты:

Доросинский Л.Г., д.т.н., профессор, заведующий кафедрой Теоретических основ радиотехники, ФГАОУ ВПО «Уральский федеральный университет им. первого Президента России Б.Н. Ельцина», г. Екатеринбург;

Поршнев С.В., д.т.н., профессор, заведующий кафедрой Радиоэлектроники информационных систем, ФГАОУ ВПО «Уральский федеральный университет им. первого Президента России Б.Н. Ельцина», г. Екатеринбург.

Библиографическая ссылка

Антонова А.С., Аксенов К.А. РАЗРАБОТКА ИМИТАЦИОННОЙ МОДЕЛИ РАСКРОЯ СЛЯБОВ НА МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК // Современные проблемы науки и образования. 2015. № 1-1. ;URL: https://science-education.ru/ru/article/view?id=18535 (дата обращения: 12.03.2026).