Выглаживание, как известно, представляет собой метод отделочно-упрочняющей обработки деталей поверхностным пластическим деформированием, который заключается в деформировании обрабатываемой поверхности скользящим по ней индентором. В результате прикладываемого давления происходят упрочнение поверхностных слоев и образование благоприятного с позиции износостойкости микрорельефа поверхности, в частности сглаженного профиля шероховатости поверхности [1].

При выглаживании высотные параметры шероховатости обработанной поверхности во многом зависят от рабочей подачи инструмента, что снижает производительность процесса выглаживания. Таким образом, при обработке классическими выглаживателями всегда ищутся компромиссные условия выглаживания, чтобы обеспечить заданные значения микротвердости поверхностного слоя, остаточных напряжений сжатия и высотных параметров шероховатости выглаженной поверхности.

Цель исследования

Применение жестко-упругого выглаживания для комплексного обеспечения параметров качества поверхностного слоя деталей при реализации процесса на более производительных режимах.

Материал и методы исследования

Использовались методы теории систем управления, теории и практики проектирования и конструирования, а также методы экспериментальных исследований.

Результаты исследования и их обсуждение

Для достижения поставленной цели исследований были разработаны технические устройства, описанные ниже.

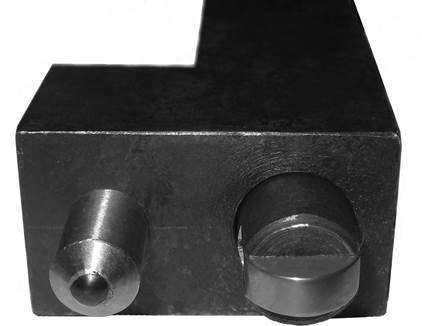

Для жестко-упругого выглаживания [1-2] эффективным является применение инструмента, представленного на рисунке 1 [6].

Конструкция инструмента включает в себя индентор и рабочий элемент в виде пластины, два винта для фиксации индентора и пластины, державку, пружину, втулку, в которой закрепляется пластина, винт для регулировки втулки и поджимной винт. Таким способом для индентора обеспечивается жесткая кинематическая связь между ним и деталью, а для пластины обеспечивается упругая кинематическая связь между нею и деталью.

Рис. 1. Жестко-упругий выглаживатель

В результате того, что индентор и пластина расположены на расстоянии друг от друга в направлении оси центров станка, происходит уменьшение до 4 раз высотных параметров шероховатости поверхности, образованной индентором, поскольку пластина проходит по выступу профиля шероховатости поверхности, образованной индентором (что обеспечивается подбором рабочей подачи).

При обработке детали-тела вращения на рабочей подаче, вначале жестким выглаживанием индентором формируются максимальные микротвердость поверхностного слоя детали и остаточные напряжения сжатия, а также первичная шероховатость, а затем упругим выглаживанием пластиной окончательно формируются шероховатость поверхности детали в нанометровом диапазоне и послойная микроструктура поверхностного слоя.

Данная конструкция инструмента позволяет комплексно обеспечить параметры качества поверхностного слоя рабочих поверхностей ответственных деталей за счет разных радиусов элементов: индентор необходимо взять меньшего радиуса, чем пластину.

Практика применения жестко-упругого выглаживателя [6] показала, что формируется плотный однородный слой упрочнения на поверхности детали, который затем переходит в неоднородный упрочненный слой, что обеспечивает высокие эксплуатационные свойства деталей.

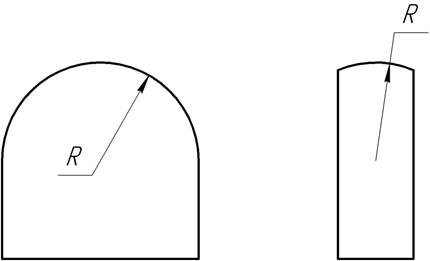

Следует отметить, что при выглаживании классическим индентором в виде пластины, у которой рабочая поверхность спрофилирована по ширине радиусом, невозможно полностью выгладить ступенчатые поверхности деталей – тел вращения, поскольку сферический индентор упрется в торец ступени, прилегающей к выглаживаемой поверхности, и невыглаженным останется участок, длина которого будет равняться расстоянию между индентором и пластиной.

Для реализации возможности полного выглаживания ступенчатых поверхностей деталей – тел вращения предлагается применять индентор в виде пластины, рабочая поверхность которой дополнительно профилируется радиусом по толщине пластины (рис. 2 [3]). На станках с программным управлением после жесткого выглаживания сферическим индентором осуществляется поворот инструмента на 90° относительно оси симметрии пластины без потери контакта с выглаживаемой поверхностью, и вследствие того, что рабочая поверхность пластины дополнительно спрофилирована радиусом по толщине пластины, поверхность можно полностью выгладить. Одинаковые радиусы профилирования пластины по ширине и толщине обеспечивают равные параметры шероховатости выглаженной поверхности на участках до момента поворота инструмента и после поворота инструмента.

Вследствие профилирования индентора радиусом по толщине пластины появляется возможность выглаживания ею в нескольких позициях и достигается следующий технический результат: полностью выглаживаются ступенчатые поверхности деталей – тел вращения.

Рис. 2. Индентор

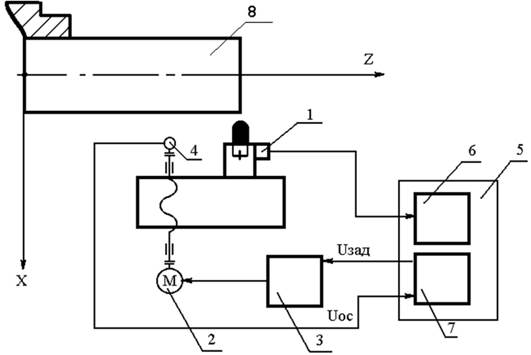

Поскольку натяг при выглаживании составляет всего десятки микрометров, точность в его настройке во многом определит полученное после выглаживания качество поверхностного слоя детали. Следовательно, принципиальное значение имеет настройка инструмента на «нулевой» натяг (точка отсчета значения заданного натяга), что можно реализовать на токарных станках с ЧПУ следующим способом (рис. 3). [4-5]

Система автоматического обеспечения заданного натяга функционирует так: в управляющей программе задается безударный подвод инструмента на скорости быстрого хода к обрабатываемой заготовке 8 в точку, отстоящую от поверхности заготовки по координате Х на величину Δ=0,2–0,1 мм. Далее в управляющей программе задается перемещение по Х, с минимальной подачей, на величину Δзад, гарантированно превышающую Δ. Контроллер электроприводов 7 формирует соответствующий задающий сигнал Uзад на тиристорный преобразователь 3 по координате Х. Электродвигатель привода подач 2 начинает отрабатывать заданное перемещение. При этом происходит сравнение заданного перемещения и его фактического значения, получаемого по каналу обратной связи от датчика обратной связи 4 (Uос). Одновременно проверяется состояние электроконтактного датчика касания 1. Для этого осуществляется опрос датчика или же организуется работа данной системы по прерыванию, чем достигается высокая точность системы.

В момент касания инструментом заготовки дискретный сигнал с электроконтактного датчика 1 поступает в контроллер автоматики 6, что вызывает прекращение выполнения процедуры интерполяции, формирование Uзад=0, а, следовательно, останов электродвигателя привода подач, формирование признака «Конец отработки кадра». Далее задается значение заданного натяга и начинается процесс выглаживания на рабочих режимах.

Рис. 3. Система автоматического обеспечения заданного натяга: электроконтактный датчик 1 касания инструментом заготовки 8, исполнительный электродвигатель привода подач 2, тиристорный преобразователь 3, датчик обратной связи по положению привода подач 4, устройство ЧПУ 5, контроллер электроавтоматики 6, контроллер электроприводов 7.

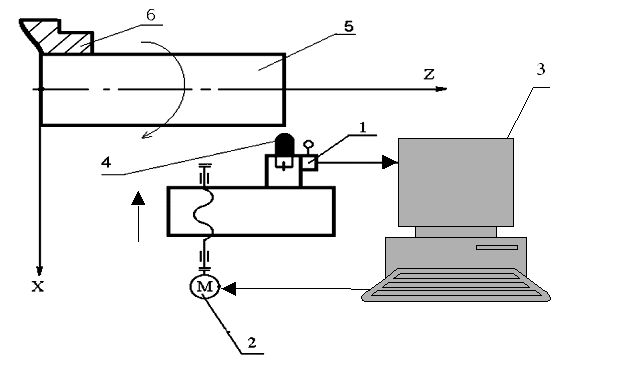

Практика показывает, что иногда целесообразным является замена системы ЧПУ персональным компьютером с сохранением без изменения электрической части приводов.

Система автоматического обеспечения заданного натяга, основанная на компьютерном анализе вибросигналов, возникающих при касании инструментом поверхности заготовки, приведена на рисунке 4. При этом связь компьютера с металлообрабатывающим оборудованием осуществляется через специальные интерфейсные устройства, и для всех приводов разрабатывается своя сервисная программа.

Для станков с управлением от персонального компьютера при настройке инструмента на «нулевой» натяг можно обойтись без введения дополнительных устройств контроля касания инструмента. Для этого в сервисной (управляющей) программе задается «безударный» подвод инструмента на скорости быстрого хода к обрабатываемой заготовке в точку, отстоящую от поверхности заготовки по координате Х на величину Δ=0,2–0,1 мм. Далее задается перемещение по Х с минимальной подачей, на величину Δзад, гарантированно превышающую Δ. Как только происходит касание (соответственно появляется вибросигнал), программа отсылает сообщение о фиксации координаты по X-сервисной программе, обслуживающей станок.

После настройки инструмента на «нулевой» натяг устанавливается значение заданного натяга.

Рис. 4. Система автоматического обеспечения заданного натяга: вибродатчик 1, исполнительный электродвигатель привода подач 2, компьютер 3, выглаживатель 4, заготовка 5, патрон 6

Данный способ является простым в практической реализации и позволяет повысить точность настройки. В программе, анализирующей вибросигнал, предусмотрена возможность менять чувствительность к вибрациям, при которой будет отсылаться сообщение о достижении «нулевого» натяга. Это сделано для того, чтобы дать возможность настраивать натяг в зависимости от геометрии и материала рабочей части выглаживателя (они оказывают существенное влияние на уровень вибраций), так что даже в случае сильного уровня демпфирования (мера поглощения энергии вибрации) можно повысить порог чувствительности к вибрациям и сохранить высокую точность настройки. Если известно, на какой частоте произойдет изменение амплитуды при касании индентором инструмента поверхности заготовки, то в этом случае в программе предусмотрена возможность отслеживания возникших вибраций именно на этой (указанной) частоте.

Для эффективного использования процесса выглаживания в промышленности можно предложить следующую последовательность мероприятий.

-

Формулирование требуемых эксплуатационных свойств деталей и их соединений. Определение диапазонов допустимых значений эксплуатационных свойств.

-

Установление параметров качества поверхностного слоя деталей, влияющих на требуемые эксплуатационные свойства. Определение диапазонов допустимых значений параметров качества поверхностного слоя.

-

Создание банка данных по выглаживающему инструменту, инструментальному материалу и металлообрабатывающему оборудованию.

-

Определение для каждого варианта пункта 3 значений исходных (предшествующих выглаживанию) параметров качества поверхностного слоя деталей, режимов выглаживания (силы выглаживания, подачи, скорости выглаживания), радиуса и формы рабочей части индентора, а также вида смазочно-охлаждающей технологической среды. Определение осуществляется с позиции обеспечения диапазонов допустимых значений параметров качества поверхностного слоя выглаженных деталей при максимальной производительности процесса и наименьшем износе индентора.

-

Расчет технологической себестоимости каждого варианта.

-

Выбор оптимального по технологической себестоимости варианта.

-

Запуск оптимального варианта процесса выглаживания в производство с применением статистического управления процессом. Здесь используются контрольные карты Шухарта для установления особых причин изменчивости (в случае их наличия), которые приводят к нестабильному выходу процесса во времени (нестабильные значения параметров качества поверхностного слоя выглаженных деталей). Устранение особых причин изменчивости линейным персоналом предприятия, непосредственно связанным с процессом выглаживания.

-

Продолжение использования контрольных карт Шухарта для установления обычных (случайных) причин изменчивости. Реализация менеджерских действий по устранению обычных причин изменчивости с целью создания запаса стабильности процесса выглаживания. Расчет индексов воспроизводимости и пригодности процесса.

-

Постоянное улучшение процесса выглаживания. Использование контрольных карт с памятью (Kusum – карты средних значений) для раннего обнаружения небольших изменений в процессе выглаживания и последующего их устранения. Применение технической диагностики (в том числе вибродиагностики) для определения параметров обрабатывающей системы с целью своевременной реализации подналадки и ремонта оборудования. Применение активного косвенного контроля получаемых в ходе выглаживания параметров качества поверхностного слоя деталей.

Заключение

Очевидно, что создание подобных комбинированных отделочно-упрочняющих технологий позволит повысить производительность обработки, комплексно обеспечить параметры качества поверхностного слоя рабочих поверхностей деталей, в том числе за счет более точной настройки инструмента, и будет содействовать разработке и внедрению конкурентоспособных отечественных инструментов. Предложенная последовательность мероприятий для эффективного использования процесса выглаживания в промышленности позволит обеспечить минимальную себестоимость изготовления деталей.

Рецензенты:

Артамонов Е.В., д.т.н., профессор, заведующий кафедрой станков и инструментов, ФГБОУ ВПО «Тюменский государственный нефтегазовый университет», г. Тюмень;

Тахман С.И., д.т.н., профессор, профессор кафедры технологии машиностроения, станков и инструментов, ФГБОУ ВПО «Курганский государственный университет», г. Курган.

Библиографическая ссылка

Губанов В.Ф., Марфицын В.В., Орлов В.Н. СОВРЕМЕННАЯ ТЕХНОЛОГИЯ ВЫГЛАЖИВАНИЯ // Современные проблемы науки и образования. 2015. № 1-1. ;URL: https://science-education.ru/ru/article/view?id=18327 (дата обращения: 07.03.2026).