В технологических процессах изготовления деталей машин правомерно рассмотрение одновременного воздействия на заготовку как тепловых, так и силовых факторов. Соотношение этих факторов меняется не только при изменении метода обработки, но и в зависимости от режимов. Для современного производства характерно изготовление изделий путем удаления материала вне зависимости от точностных показателей изготавливаемых деталей [6].

Влияние технологического воздействия на формирование энергии поверхностного слоя заготовок

Физико-механические свойства поверхностного слоя деталей машин изменяются под влиянием технологической среды в результате воздействия силовых и тепловых факторов. При обработке лезвийным инструментом основное влияние на состояние поверхности оказывают силовые факторы. Результатом такого воздействия являются разрушение структуры, смещение кристаллов и повороты, поверхностное упрочнение. При этом в поверхностном слое деталей можно выделить следующие зоны:

-

зона сильной деформации, которая характеризуется значительными искажениями кристаллической решетки, измельчением зерен, повышением микротвердости;

-

зона, характеризующаяся вытягиванием зерен вдоль обработки, перекрытием одних зерен другими, снижением микротвердости (по сравнению с первой зоной);

-

зона перехода от зоны, подвергнувшейся технологическому влиянию, и основного металла.

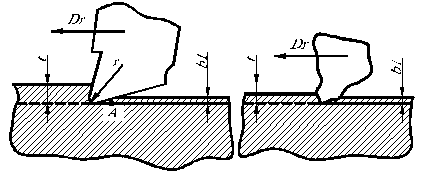

На рисунке 1, слева схематически представлено взаимодействие режущего клина металлорежущего лезвийного инструмента с материалом заготовки. Осуществляя главное движение резания Dr, инструмент перемещается по траектории А, обеспечивая глубину резания t, на которую он был настроен до начала процесса резания. Однако известно, что обработанная поверхность после удаления инструмента вследствие упругого восстановления несколько приподнимается и занимает новое положение на расстоянии «b1» по отношению к прежнему. Радиус «r» на вершине режущего клина постоянно растет вплоть до окончания периода стойкости инструмента. Изменение величины радиуса r приводит к изменению величины «b1».

Рис. 1. Взаимодействие режущего клина металлорежущего лезвийного инструмента

В свете сказанного взаимодействие абразивного зерна как элемента (например, абразивного круга, абразивного бруска или зерна абразивов в виде порошка) особенностей не имеет (рис. 1, справа). Здесь также возникает упругое восстановление поверхности на величину b1.

Анализ схем по рисунку 1 приводит к важнейшим выводам. Во-первых, восстановление на величины b1 происходит после удаления инструмента, когда, казалось бы, таких сил воздействия на заготовку нет. На самом же деле восстановление происходит под действием энергии поверхностного слоя обрабатываемого материала. Более того, значения «b1» самым тесным образом связаны как с методом обработки, так и с режимами технологического процесса. Последнее прямо говорит о том, что энергетическое состояние слоя может быть изменено выбором соответствующих режимов обработки. Во-вторых, глядя с энергетических позиций, становится очевидным, что получение точных и сверхточных изделий в 21 веке не является возможным методами, связанными с непременным снятием припуска. Им на смену должны прийти методы изготовления деталей путем наращивания материала [6].

Высокие требования к элементам деталей как объектов машиностроения уже предусматривают рассмотрения технологического процесса их изготовления в плане технологической наследственности. Однако при этом сразу же становится очевидным, что на практике рассматривают в основном лишь эволюцию геометрических показателей. Такие явления, как перегрев и пережог при изготовлении заготовок, влияет на микрогеометрию поверхностей трения. Правила ковки (нагрев, положение заготовки при ковке и пр.) определяют последующую доводку и погрешности расположения поверхностей [4]. Окончательный контроль таких деталей основан, как правило, на обычном осмотре заготовок (трещин, вмятин и т.д.). Физические же показатели контролируют крайне редко.

Типовые технологические процессы обработки заготовок в основном направлены на достижение заданной шероховатости поверхностей [1]. Руководящие материалы по назначению показателей шероховатости основаны на особенностях служебного назначения детали. При этом регламентируются режимные условия обработка на всех технологических операциях (скорости резания, подачи, глубины резания). При этих условиях обеспечение заданной шероховатости гарантируется. Существуют дополнительные данные по закреплению заготовок на столах строгальных станков, транспортированию и пр. Во всех этих случаях на первое место снова выходят показатели геометрического характера. Среди них на первом месте неизменно оказывается шероховатость.

Практика регламентирования шероховатости сразу же после назначения допусков на конструируемую деталь оказывается очень результативной для мировой технологии машиностроения [1]. По-видимому, она будет для него характерной неопределенно долго.

В настоящее время использование в основном геометрических показателей конструируемых деталей уже не является достаточным [2]. Представляется возможным и целесообразным активное использование характеристик физической природы. Они должны быть внедрены со временем в практику технологии машиностроения и использованы наряду с регламентированием шероховатости [5].

Технологическое воздействие на поверхность сопрягаемых деталей на производстве выражается прежде всего рациональным выбором режимов резания и регламентированием условий обработки.

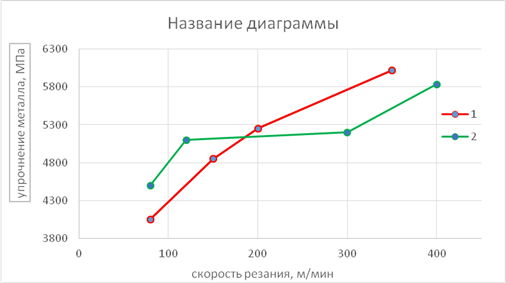

Рис. 2. Влияние скорости резания V на упрочнение Н металла поверхностного слоя заготовки: 1 — У10; 2 — 25ХНВА

В производственных условиях наиболее просто изменять энергетическое состояние поверхностного слоя варьированием скорости резания. Общеизвестно, что с увеличением скорости резания изменяются физико-механические показатели слоя, что видно из рисунка 2 применительно к двум сталям [4]. Такие факты о влиянии режимов вполне удобно применять для использования и управления энергетикой слоя. Изменение физико-механических показателей поверхностных слоев замечено при всех методах обработки [3]. Так, при доводке различными способами тоже происходит упрочнение, а, следовательно, насыщение поверхностного слоя металла энергией. Хонингование закаленной стали в режиме резания-самозатачивания повышает микротвердость металла поверхностного слоя в связи с его поверхностным упрочнением на 15—20 %, а в режиме полирования — на 30—40 % при глубине распространения поверхностного упрочнения в пределах 15—20 мкм. Таким образом, воздействуя на поверхность режущим инструментом, можно искажать строение кристаллической решетки (следовательно, накапливать энергию) и тем самым упрочнять поверхностный слой деталей [3].

Суперфиниширование отожженной стали увеличивает микротвердость металла поверхностного слоя на 35–40 %, а закаленной стали — на 25–30% при глубине распространения поверхностного упрочнения 5–10 мкм. И в этом случае при переходе от режима резания-самозатачивания к режиму полирования наблюдается повышение степени упрочнения, которое выражается в большем дроблении кристаллических блоков и увеличении искажений кристаллической решетки, а, следовательно, происходит и увеличение поверхностной энергии.

При шлифовании свойства поверхностного слоя детали в большей мере определяются тепловыми явлениями и силовым воздействием. Прежде всего это выражается структурными преобразованиями, на границах зерен появляются карбиды, образуются зоны закалки или отпуска, а также остаточные напряжения. Особенностями шлифования являются высокая температура в зоне резания тонкого поверхностного слоя и запас затраченной энергии (тепла) в ходе обработки в теле металла, чем характеризуется поверхностная энергия.

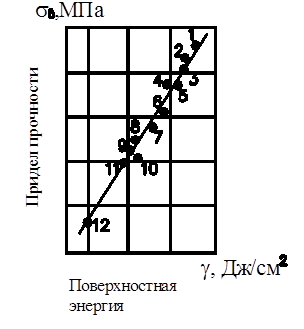

Необходимо отметить, что первоначально требуется сделать выбор материала. Для некоторых материалов определение значения предела прочности σв и величин соответствующих значений поверхностной энергии γ могут быть установлены на основе графиков типа рис. 3 [4]. В частности, точка 1 соответствует С (аллотропная модификация — алмаз); 2 — W; 3 — Мо; 4 — Fe; 5 — А12О3; 6 — Сu: 7 — Zn; 8 — слюда; 9 — Н2О (агрегатное состояние – лед); 10 — NaCl; 11 — нафталин; 12 — Ar.

Рис. 3. График связи между поверхностной энергией твердых тел и их прочностью

Если предположить, что связь, представленная на графике, является универсальной, то для увеличения поверхностной энергии необходимо применительно к сопрягаемым деталям машиностроения использовать более прочные материалы.

Определение в процессе выбора материалов количества однородных включений представляет собой особо важную задачу. Такие включения могут располагаться в материалах заготовок и, следовательно, иметь наследственную природу. В других случаях такие включения (дефекты) возникают в ходе технологических процессах термообработки. От указанных включений непосредственно зависят прочностные показатели изделия в месте контактов деталей.

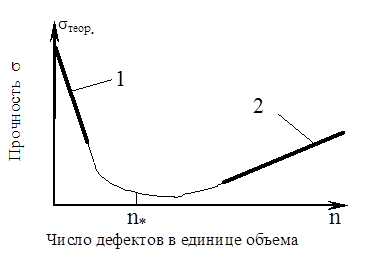

На рисунке 4 показана зависимость прочности от плотности дефектов n [4].

Рис. 4. Кривая прочности

Сначала рост числа дефектов, в том числе дислокаций, приводит к падению прочности. После достижения минимума прочность нарастает. В этом случае проявляется взаимодействие дефектов, пороков дислокаций друг с другом и другими дефектами. Поэтому существуют два способа упрочнения материалов технологическими методами: снижение числа дефектов, тогда прочность стремится к теоретической (участок 1 на кривой прочности), либо увеличение плотности дефектов (участок 2).

Заключение

Важнейшим выводом вышесказанного является утверждение факта, что упрочнение поверхности – как показатель ее энергетического состояния – вполне может управляться с помощью технологического воздействия.

Следует заметить, что необходимо остеречься от «перенасыщения» поверхностного слоя энергией. Существует даже термин – «накачка» энергии в поверхностный слой [4]. Следовательно, ряд воздействий будет все в большей степени увеличивать напряжения, воздействовать на структуру, создавать новые фазы и пр. В итоге поверхностный слой вообще может быть разрушен, и сопрягаемая поверхность детали не сможет функционировать. Поэтому необходимо воздержаться от беспредельного увеличения энергетического уровня поверхностей деталей.

Взгляд на изучение процессов, происходящих в ходе контакта поверхностей, является особенно интересным и многообещающим для объяснения изменений в состоянии материала поверхностного слоя [5]. Необходима теория, которая установит связи между технологией изготовления и формирования поверхностного слоя детали и процессами, протекающими в этих поверхностных слоях на разных масштабных уровнях в ходе контакта двух поверхностей при сопряжении деталей в изделии. Это в дальнейшем позволит предсказывать характер контакта еще на стадии проектирования машины. Следовательно, необходимо целенаправленно создавать наноструктурированные поверхности с наперед заданными свойствами. Возможно, это будет основная задача машиностроения.

Рецензенты:

Астахов М.В., д.т.н., профессор, заведующий кафедрой «Прикладная механика», Калужский филиал ФГБОУ ВПО «Московский государственный технический университет им. Н.Э. Баумана», г. Калуга;

Шаталов В.К., д.т.н., профессор, заведующий кафедрой «Технологии обработки материалов», Калужский филиал ФГБОУ ВПО «Московский государственный технический университет им. Н.Э. Баумана», г. Калуга.

Библиографическая ссылка

Мусохранов М.В., Калмыков В.В., Малышев Е.Н., Антонюк Ф.И. ВЛИЯНИЕ ТЕХНОЛОГИЧЕСКОГО ВОЗДЕЙСТВИЯ НА ЭНЕРГЕТИЧЕСКОЕ СОСТОЯНИЕ ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛЕЙ // Современные проблемы науки и образования. 2015. № 1-1. ;URL: https://science-education.ru/ru/article/view?id=17562 (дата обращения: 13.02.2026).