В последнее время поверхностный слой деталей машин рассматривается на микро- и нано- уровне, изучаются свойства дефектов, природа их образования и миграции, возможность накопления и аннигиляции, положительный и отрицательный характер влияния на контакт двух поверхностей, масштабы и т.д. Таким образом, под поверхностным слоем понимается специфическое кристаллическое твердое тело, обладающее анизотропией физико-механических свойств [5].

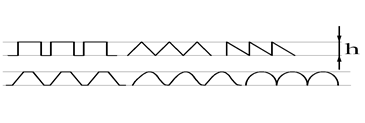

Важной особенностью работы контактирующих поверхностей является периодическое возвратно-поступательное движение микровыступов и их раскачивание в основании. Для вращательного движения также характерна периодичность воздействия конкретных микровыступов на одном и том же направлении. Еще нет однозначного ответа на вопрос о том, почему при одинаковом значении высоты микронеровностей (рис. 1), износостойкость поверхностей оказывается различной [3]. Это обстоятельство требует физического обоснования.

Рис. 1. Модели единичных микровыступов поверхности

Взгляд на изучение процессов, происходящих в ходе контактирования деталей, является особенно интересным и многообещающим для объяснения изменений в состоянии материала с позиций синергетической теории. Необходима теория, которая установит связи между технологией изготовления сопрягаемых деталей, и процессами, протекающими в поверхностных слоях на разных масштабных уровнях в ходе контакта двух поверхностей, что в дальнейшем позволит предсказывать характер контакта еще на стадии проектирования машины.

Процессы, протекающие в поверхностных слоях на микроскопическом уровне: искажение кристаллической решетки, появление вакансий, дислокаций и т.д., являются основой, определяющей поведение материалов на нано- уровне в процессе эксплуатации. Появление каждого дефекта влечет за собой соответствующее изменение общего состояния поверхностного слоя, характеризуемого внутренней энергией. Таким образом, в процессе контакта двух поверхностей активируются самоорганизующиеся диссипативные процессы, в результате которых в деформируемом материале, перед разрушением микрослоев, вместо ожидаемого в синергетическом смысле хаоса, наблюдаются высокоупорядоченные структуры, т.е. из системы непрерывно «откачивается» энтропия, образуемая в ходе накопления дефектов, которые в свою очередь формируются в результате механического воздействия. Синергетический подход, предполагает, что процесс формирование материала поверхностного слоя является результатом катаклизмов [4]. В эти периоды, поверхность детали получает энергию из вне и достигает точки бифуркации – неустойчивости.

Влияние механического воздействия на энергию поверхности металлов

В настоящее время поверхностный слой необходимо рассматривать как тело, в состав которого входит большое количество составляющих с запасенным уровнем энергии, в качестве которых могут приниматься атомы и молекулы материала. Так как в ходе воздействия на поверхность тепловое поле кристаллов на микроуровне не является постоянным, в процессе взаимодействия некоторые атомы могут приобрести избыточную энергию, достаточную для самостоятельного преодоления энергетического барьера и перехода в новое устойчивое состояние.

Механическая обработка конструкционных материалов в ходе изготовления деталей вносит существенные изменения в строение и свойства поверхностных слоев [2]. Одна из причин – упругое и пластическое деформирование. При механическом воздействии интенсивно образуются и перемещаются дислокации, возникают новые структуры, связанные с измельчением и ориентацией зерен в направлении действия сил, изменяется напряженное состояние поверхностного слоя детали.

От межатомного расстояния зависят физические свойства кристаллов: прочность, электропроводность и др. Реальные же кристаллы, вследствие механического воздействия, имеют различные свойства в разных направлениях.

С наличием высокой плотности дефектов строения неизбежно связана высокая плотность внутренней энергии системы. Незначительные возмущающие воздействия могут привести к переходу системы в новое энергетическое и структурное состояние. Примерами служат мартенситные превращения и рекристаллизация при трении, самопроизвольное диспергирование в поверхностно-активных средах.

Пластическое деформирование сопровождается тепловыделением, рост локальных температур ускоряет окислительные процессы, чему содействует технологическая среда. Формирование слоя происходит от одной операции к другой, с переносом свойств в наследственном плане.

Механическая обработка формирует физико-механические свойства поверхностных слоев деталей [2]. Вследствие пластической деформации поверхностного слоя, а также влияния окружающей среды, в поверхностном слое отмечается понижение плотности и возникновение остаточных деформаций, повышение плотности дислокаций, образование текстуры, появление трещин внутри зерен и фрагментация, увеличение температуры, вследствие чего усиливаются диффузионные процессы.

Так же, вследствие механической обработки, в поверхностных слоях возникают макро- и микронапряжения. Величина и знак (сжатие или растяжение) макронапряжения зависит от методов и режимов обработки, применяемых технологических сред, качества инструмента, а также от предварительной обработки. Точение обычно вызывает появление остаточных растягивающих напряжений в слоях толщиной 50-200 мкм. Как правило, к появлению растягивающих остаточных напряжений приводит шлифование. При фрезеровании возникают как растягивающие, так и сжимающие напряжения.

В процессе обработки металлов, которые могут претерпевать структурные превращения, при увеличении интенсивности воздействия (увеличение скорости резания) возрастание тепла может вызвать закалку поверхности обрабатываемой детали, что объясняется увеличением микротвердости поверхностного слоя. Однако в данном случае упрочнение связано не с увеличением количества дефектов в металле, а с его структурными изменениями, что так же приводит к увеличению объёма металла.

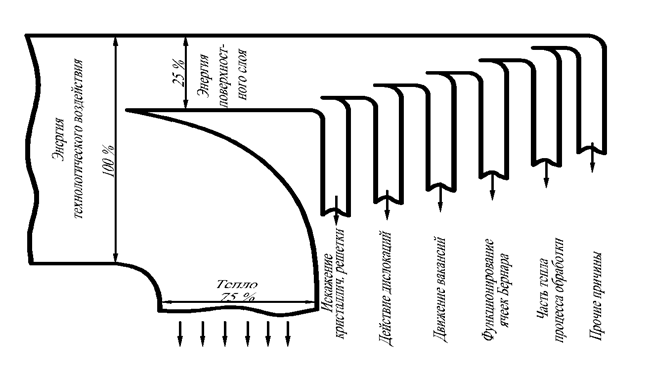

В самом общем и условном виде влияния механической обработки на физическую структуру поверхностных слоев можно представить на основе рис. 2. При этом возможно использовать энергетическое состояние поверхностного слоя. Примерно 75% всей энергии, затрачиваемой на образование поверхности трения, связанно с теплом. Оно уходит в различных направлениях, которые в настоящее время определены четко. Условно можно считать, что данные тепловые потоки не влияют на физическую сущность слоя. Энергия поверхностного слоя составляет примерно 25% общей энергии. Она условно может быть распределена на большое количество составляющих. Величины этих составляющих оказываются не только разными, но и изменяющимися в каждый момент времени в соответствии с особенностями воздействия технологической среды. Суммарное значение этой части энергетики поверхностного слоя также постоянно изменяется, но колеблется вокруг значения 25% [3].

Среди различных составляющих стоит отметить такую составляющую как «часть тепла процесса обработки». Это тепло, которое непосредственно влияет на качество поверхностного слоя в составе, например, искажения кристаллической решетки, движения вакансий и пр. Кроме непосредственного влияния указанных и прочих составляющих на качество поверхностного слоя возможно и совместное их действие, то есть действие при взаимном влиянии. Однако такая задача в научном плане не только не решается, но даже и не ставилась из-за своих теоретической и практической сложностей.

Рис.2. Энергетические затраты на деформирование металла поверхностного слоя в процессе механической обработки

Для процесса обработки пластичных материалов характерно увеличение количества тепла в зоне резания, которое связано с ростом скорости резания. Следовательно, увеличивается объем поверхностного слоя, подвергнувшегося изменениям, а также и увеличивается объем энергии поверхностного слоя. При точении же закаленных металлов – увеличение нагрева поверхностного слоя, так же связанное с ростом скорости резания, может вызывать отпуск, что приведет к уменьшению степени искажения кристаллической решетки, вакансий, и т.д. И, следовательно, уменьшится энергия поверхностного слоя.

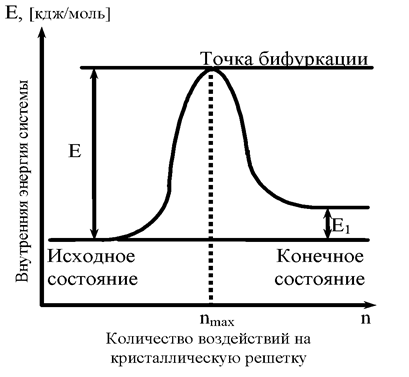

Процесс изменения состояния поверхности детали можно представить в следующем виде на рис. 3. Где n – некоторый параметр состояния слоя, который оказывает влияние на появление своего уровня энергии Е.

Рис. 3. Энергетическая диаграмма системы

За исходное состояние поверхности принимается энергетический уровень равный нулю. В ходе технологического воздействия энергия поверхностного слоя, или его отдельные зоны, возрастает до определенного состояния – бифуркации, а затем снижается до состояния E1, что характеризуется как энергия, которая была сохранена в поверхностном слое детали. Можно предположить, что данное состояние характерно как для всей поверхности изготовляемых сопрягаемых деталей, так и для отдельного микровыступа. В дальнейшем представляется логичным оперировать значением E1 и не только определенной кристаллической решетки, но и поверхности.

Можно предвидеть трудности предполагаемых исследований. Они, прежде всего, объясняются тем, что в любой момент времени при осуществлении предполагаемого технологического процесса энергия обрабатываемой заготовки должна постоянно изменяется. В любой момент времени поверхностный слой заготовки концентрирует в себе наследственные свойства и особенности технологической среды, характеризуемой интенсивностью воздействия инструмента.

Заключение

Процесс механического воздействия на поверхность металла, характеризуемый изменением режимов резания и условий обработки, которые изменяют температуру обрабатываемой поверхности, оказывает влияние на энергетическое состояние поверхностного слоя.

Таким образом, рассматривая поверхностный слой на макро- и нано- уровне, необходимо отметить, что в ходе реализации технологического процесса происходят накопления повреждений в материале [1], и его степень повышается:

- с увеличением плотности дислокаций, а следовательно и искажением кристаллической решетки;

- измельчение кристаллических блоков приводит к увеличению границ зерна, а следовательно, и запасенной в нем энергии;

- при формировании напряженного состояния поверхностного слоя на микроскопическом уровне, т.е. формирование искажения кристаллической решетки и таким образом величины энергии металла поверхностного слоя.

При этом совершаемая механическая работа деформирования единицы объема будет равна увеличению энергетического потенциала системы при появлении единичного деформирования в единице объема. А поскольку повреждения при пластическом деформировании накапливаются в объеме, то повышение внутренней энергии системы, обусловленное упругими искажениями кристаллической решетки, будет пропорционально увеличению их плотности. То есть необходимо определить степень влияния технологического воздействия на энергетическое состояния поверхностных слоев, а также влияние последнего на характер контакта сопрягаемых деталей.

Рецензенты:

Астахов М.В., д.т.н., профессор, заведующий кафедрой «Прикладной механики», Калужский филиал ФГБОУ ВПО «Московский государственный технический университет им. Н.Э. Баумана», г. Калуга;

Шаталов В.К., д.т.н., профессор, заведующий кафедрой «Технологий обработки материалов», Калужский филиал ФГБОУ ВПО «Московский государственный технический университет им. Н.Э. Баумана», г. Калуга.

Библиографическая ссылка

Малышев Е.Н., Мусохранов М.В., Калмыков В.В., Антонюк Ф.И. РАСПРЕДЕЛЕНИЕ ЭНЕРГИИ ТЕХНОЛОГИЧЕСКОГО ВОЗДЕЙСТВИЯ ПРИ ФОРМИРОВАНИИ РАБОЧИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН ИЗ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ // Современные проблемы науки и образования. 2015. № 1-1. ;URL: https://science-education.ru/ru/article/view?id=17560 (дата обращения: 24.02.2026).