В районах Крайнего Севера и приравненных к ним местностям эксплуатируется значительное количество строительно-дорожных машин (СДМ), к которым относятся экскаваторы, бульдозеры, погрузчики, трубоукладчики, автогрейдеры и другая техника [1; 9]. Эксплуатация машин затрудняется воздействием суровых природно-климатических и тяжелых дорожных условий. В этих условиях возникают проблемы с эффективностью эксплуатации СДМ: снижается наработка до ТО и Р и сменная производительность машин. Это, в большей степени, связано с тепловыми процессами, протекающими в агрегатах машины при ее охлаждении и пусках после стоянки [5; 8; 10].

При работе гидропривода СДМ диапазон температур рабочей жидкости в гидросистеме изменяется от +70 до –50 °С. Температура прокачиваемости жидкости, характеризующая возможность ее применения, должна быть на 8…12 °С выше температуры застывания. Качество рабочей жидкости (вязкость, чистота, смазывающие свойства и т.д.) оказывает большое значение на уровень безотказной работы. Возникновение эксплуатационных отказов обусловлено:

-

кавитацией;

-

потерей герметичности подвижных соединений;

-

возникновением колебаний давления рабочей жидкости;

-

нарушением синхронизации действия исполнительных механизмов.

Гидросистема считается оптимально работоспособной, если потери давления не превышают 6% от номинального давления насосов. В гидросистемах самоходных машин, предназначенных для эксплуатации в районах Сибири и Крайнего Севера, потери давления в зимнее время допускаются до 12%, а в период разогрева рабочей жидкости — 20%. Если это значение превышено, то разработчиками СДМ предусматриваются устройства предпускового разогрева рабочей жидкости в гидроприводе.

Так, для прогрева рабочей жидкости гидропривода используются внешние и внутренние источники тепла [2]. К внешним относятся: электропрогрев, прогрев горячим воздухом. Эти способы в условиях автономного функционирования машины ограничены в использовании, так как требуют внешнего источника энергии. К внутренним источникам относятся: прогрев под малой нагрузкой, дросселирование, отработавшие газы двигателя внутреннего сгорания (ДВС), изменение емкости гидробака и тепловые аккумуляторы. При дроссельном разогреве и под малой нагрузкой тепло от трения подвижных частей элементов гидропривода передается рабочей жидкости. Однако при таком способе разогрева рабочей жидкости происходит повышенный износ подвижных частей насоса, дросселя, а также трубопроводов. Кроме того, разогретая рабочая жидкость из гидробака при направлении ее к элементам гидропривода, не участвующим в дросселировании, быстро остывает, что снижает эффективность разогрева. Использование тепла отработавших газов ДВС потребует внесение значительных конструктивных изменений в штатную систему гидропривода. Использование тепловых аккумуляторов не оправданно, т.к. системы с ними имеют высокую удельную энергоемкость и материалоемкость.

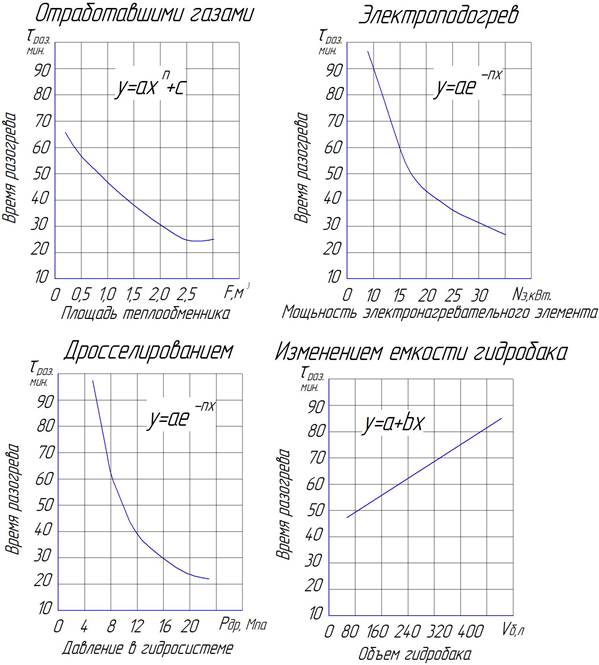

Графики зависимостей времени прогрева гидробака СДМ отработавшими газами, электропрогревом, дросселированием, изменением емкости гидробака представлены на рис. 1. Эти системы имеют разную динамику прогрева гидропривода. Прогрев гидропривода осуществляется за счет прогрева масла в гидробаке, при этом не прогреваются гидродвигатели (не осуществляют локальный прогрев) в момент начала работы, и масло, которое находится в нем, загущено, что значительно затрудняет срыв с места подвижных элементов в местах уплотнения. При этом элементы гидросистемы СДМ разнесены по всей СДМ, исполнительные элементы (гидродвигатели) не защищены от воздействия природно-климатических условий (температура, атмосферные осадки, запыленность). Поэтому значительное количество отказов приходится на эти элементы гидропривода, это подтверждается результатами предшествующих исследований [1; 2; 4].

Необходимо уменьшить степень нагрузки в момент первого пуска гидродвигателя, снижение общего времени тепловой подготовки гидропривода. Это позволит снизить интенсивность износов и продлить срок эксплуатации элементов гидропривода.

В практике эксплуатации СДМ для прогрева исполнительных элементов гидрооборудования используется последовательное включение всех его элементов гидропривода на малых нагрузках. Время тепловой подготовки гидропривода СДМ к работе в зимний период занимает много времени - до 1 часа.

С учетом вышеизложенного проведем анализ систем тепловой подготовки гидропривода (локального прогрева), предложенных исследователями ранее.

В работе [6] прогрев гидропривода осуществляется за счет утилизации тепла выхлопных газов ДВС и рабочей жидкости. В этой конструкции используется тепловой аккумулятор с теплообменником и осуществлена модернизация гидроцилиндра, в которой соединены штоковая и бесштоковая полости дополнительной гидролинией с вентилем. Открытый вентиль дополнительной гидролинии позволяет разогретому маслу свободно перетекать по полостям гидроцилиндра, что сокращает время на разогрев элементов гидропривода. Недостатком такой системы является необходимость в прогреве гидробака, а после этого прогрев гидроцилиндра. Это увеличивает время тепловой подготовки гидропривода.

В модернизации гидроцилиндра [7] поршень имеет проходной канал (в шток встроен дистанционно управляемый клапан). Это устройство позволяет во время прогрева гидроцилиндра соединить штоковую и бесштоковую полости гидроцилиндра, что в свою очередь обеспечит неподвижность поршня при прогреве и снижение износов. Недостатком такой конструкции является сложность конструкции клапана и необходимость в прогреве гидробака, а после этого прогрев гидроцилиндра. Это также увеличивает время тепловой подготовки гидропривода.

Также ранее предлагалось устройство по прогреву гидроцилиндра [3], в котором прогрев осуществляется за счет использования электронагревательного элемента. Недостатком этой конструкции является необходимость внешнего источника электрической энергии, что в условиях автономного функционирования машин не всегда возможно.

Рис. 1. Графики зависимостей времени прогрева гидробака СДМ отработавшими газами, электропрогревом, дросселированием, изменением емкости гидробака

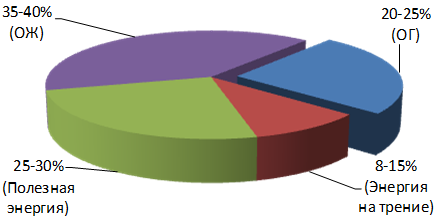

Рассмотренные конструкции прогрева гидропривода энергоемки, не всегда обеспечивают автономность работы, имеют сложность конструкции, ограниченность в применении разных компоновок гидропривода – это приводит к снижению эксплуатационных показателей СДМ. При этом расчеты теплового баланса ДВС показали, что около 40% тепловой энергии при его работе забирается охлаждающей жидкостью (рис. 2).

В соответствии с проведенным анализом средств тепловой подготовки гидропривода и расчетом теплового баланса ДВС исследуется и разрабатывается система тепловой подготовки гидропривода СДМ (заявка на патент «Система прогрева элементов гидропривода», дата поступления 05.05.2014, вх. № 028867, регистр. № 2014118236). В этой системе гидродвигатель имеет рубашку, которая соединена трубопроводами с системой охлаждения ДВС.

Рис. 2. Тепловой баланс двигателя внутреннего сгорания:

ОГ – энергия отработанных газов, ОЖ – энергия охлаждающей жидкости

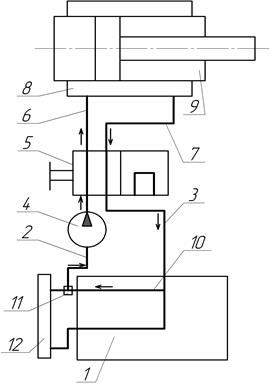

Гидродвигатель в стадии прогрева представлен на рис. 3. Стрелками показано направление движения охлаждающей жидкости ДВС. Тепло охлаждающей жидкости ДВС передается гидроприводу СДМ.

Прогрев гидродвигателя 9 осуществляется после того, как ДВС 1 начал работать на устойчивых оборотах и прогрелся, термостат 11 переходит в положение прогрева рубашки 8 гидродвигателя 9. Включается насос 4, который забирает горячую жидкость по трубопроводу 2 от системы охлаждения ДВС 1 и подает по трубопроводу 6 в рубашку 8 гидродвигателя 9 через гидрораспределитель 5. Охлаждающая жидкость передает тепло от двигателя ДВС 1 к гидродвигателю 9. При этом холодная жидкость из рубашки 8 гидродвигателя 9 возвращается для прогрева в систему охлаждения ДВС 1 через трубопроводы 7, 3, 10, гидрораспределитель 5. Циркулируя по замкнутому кругу, горячая жидкость системы охлаждения ДВС 1 прогревает гидродвигатель 9.

При отсутствии необходимости прогрева гидродвигателя 9 термостат 11 переводится в положение охлаждения ДВС 1 через радиатор 12, а гидронасос 4 отключается.

Основными элементами системы охлаждения ДВС являются: рубашка охлаждения блока и головки блока цилиндров; термостат; насос (помпа); расширительный бачок радиатора; вентилятор. В соответствии с предложенной модернизацией расширительный бачок радиатора системы охлаждения ДВС, с учетом изменения контура, будет увеличен. Нагретая охлаждающая жидкость ДВС будет циркулировать через теплообменную рубашку гидроцилиндра и передавать ему тепло, тем самым уменьшая время на разогрев гидравлического масла в корпусе и во входящих патрубках гидроцилиндра, которые расположены вместе с трубопроводами для охлаждающей жидкости.

Рис. 3. Гидродвигатель на стадии прогрева: 1-ДВС; 2, 3, 6, 7, 10 – трубопроводы; 4 – насос; 5 – распределитель; 8 - рубашка гидродвигателя; 9 – гидродвигатель; 11 – термостат; 12 – радиатор

На основе определения характеристик режимов работы исследуемой системы тепловой подготовки гидропривода определены виды математических моделей и закономерности теплотехнических процессов с учетом основных факторов влияния (температура окружающего воздуха, расход охлаждающей жидкости, масса гидродвигателя).

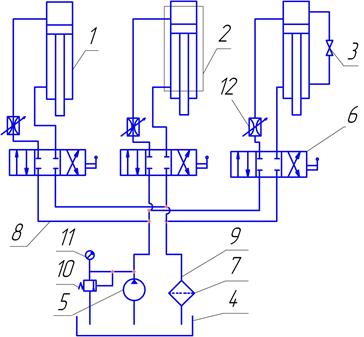

Теоретические результаты работы по данному направлению, конструкторские решения для разработки опытного образца проверяются на гидравлическом стенде кафедры «Транспортные и технологические системы» Тюменского государственного нефтегазового университета. Гидравлическая схема экспериментальной установки представлена на рис. 4.

Применение указанной системы прогрева элементов гидропривода позволяет обеспечить их оптимальное тепловое состояние перед началом работы при отрицательных температурах окружающего воздуха за счет использования тепла системы охлаждения ДВС.

Показателями оценки качества тепловой подготовки гидропривода являются время прогрева и количество затраченной энергии. При этом необходимо учитывать затраты на модернизацию и обслуживание гидропривода. Эффективность средств тепловой подготовки зависит от характеристик гидропривода СДМ (массы и количества элементов) и условий эксплуатации техники.

Рис. 4. Гидравлическая схема экспериментальной установки: 1 - гидроцилиндр;

2 - теплообменная рубашка; 3 - кран; 4 - гидробак; 5 - насос; 6 - гидрораспределитель; 7 - фильтр; 8 - напорная магистраль; 9 - сливная магистраль; 10 - клапан перепускной; 11 - манометр; 12 – дроссель

Эффект от внедрения предлагаемой разработки достигается за счет снижения расхода топлива при прогреве гидросистемы, повышения производительности, снижения затрат на ремонт и обслуживание гидросистемы, а также увеличения ее срока эксплуатации. Эффект будет тем значимей, чем большее количество единиц гидрофицированной техники будет модернизировано. Это позволит снизить затраты на ее эксплуатацию.

Рецензенты:

Якубовский Ю.Е., д.т.н., профессор, заведующий кафедрой «Прикладная механика» ТюмГНГУ ФГБОУ ВПО «Тюменский государственный нефтегазовый университет», г. Тюмень;

Карнаухов В.Н., д.т.н., профессор кафедры «Эксплуатация автомобильного транспорта» ФГБОУ ВПО «Тюменский государственный нефтегазовый университет», г. Тюмень.

Библиографическая ссылка

Конев В.В., Серебренников А.А., Бородин Д.М., Половников Е.В., Саудаханов Р.И. МОДЕРНИЗАЦИЯ ГИДРОПРИВОДА СТРОИТЕЛЬНО-ДОРОЖНЫХ МАШИН ДЛЯ СЕВЕРНЫХ УСЛОВИЙ ЭКСПЛУАТАЦИИ // Современные проблемы науки и образования. 2015. № 1-1. ;URL: https://science-education.ru/ru/article/view?id=17422 (дата обращения: 27.02.2026).