Разработан интроскоп и датчик для оценки поврежденного и напряженно – деформированного состояния конструкций, основанный на измерении потерь на перемагничивание в металле [3,4]. Принцип действия интроскопа основан на том факте, что если ферромагнитный материал подвергается периодическому перемагничиванию, то в нем возникают потери энергии на гистерезис и вихревые токи. В данной работе приводится исследование датчиков потерь на перемагничивание для оценки уровня накопленных усталостных повреждений при циклических деформациях и выявления дефектов сплошности.

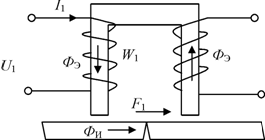

Датчик потерь перемагничивания создает в контролируемом изделии переменное магнитное поле и представляет собой приставной электромагнит с двумя полюсами и двумя обмотками: возбуждения и измерительной. К обмотке возбуждения подводится переменное напряжение от генератора опорных частот, а напряжение измерительной обмотки обрабатывается амплитудным или фазовым методом. На рис.1. представлено устройство датчика.

W1– число витков обмотки возбуждения; I1, U1– ток и напряжение обмотки

возбуждения

Рис. 1. Датчик потерь перемагничивания

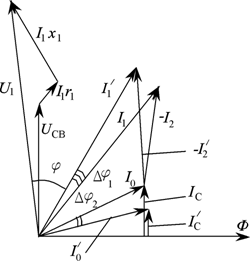

На рис. 2. представлена векторная диаграмма токов и напряжений датчика.

Фазовый сдвиг тока I2, а следовательно и выходного напряжения U2, обусловлен двумя факторами:

– уменьшением угла j между векторами U1 и I1 на величину Dj1, вследствие чего вектор I1 поворачивается против часовой стрелки, что приводит к повороту вектора I2 против часовой стрелки;

– уменьшением потерь в изделии IС, что приводит к повороту вектора I0 по часовой стрелке на угол Dj2.

Полагая векторы I1, I2 и I0 соразмерными, изменения углов Dj1 и Dj2 можно отнести и к вектору I2.

I1х1, I1r1 – векторы падения напряжения на реактивном и активном сопротивлениях обмотки возбуждения; I1, I2– токи в обмотке возбуждения и измерительной обмотке; I0, IC – начальный ток намагничивания и ток, обусловленный потерями в стали; I1′, I2′, IС′ и I0′ – векторы токов при уменьшении потерь перемагничивания, вызванном напряженно–деформированным состоянием изделия; UCB – вектор ЭДС в обмотке возбуждения; j – угол сдвига между векторами ЭДС и тока в обмотке возбуждения; Dj1, Dj2 – приращения угла j, вызванные напряженно-деформированным состоянием изделия

Рис. 2. Векторная диаграмма токов и напряжений

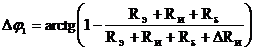

Определим Dj1 как приращение угла от изменения индуктивности:

![]() , (1)

, (1)

где

![]() ,

,

где RМ=RЭ+RИ+Rδ – магнитное сопротивление магнитопровода, состоящее из сопротивлений электромагнита, изделия и зазора.

Подставив выражение индуктивности L в уравнение (1), получим:

. (2)

. (2)

Как видно, фазовая чувствительность Dj1 тем больше, чем меньше магнитное сопротивление RМ=RЭ+RИ+Rδ.

Полагая треугольник I0, I0′ и DIС прямоугольным:

![]() .

(3)

.

(3)

Ток потерь в изделии:

![]() ,

(4)

,

(4)

где РС – полные потери от вихревых токов и гистерезиса

![]() ,

(5)

,

(5)

где m – масса перемагничиваемой части изделия и сердечника;

pC – потери в 1 кг сердечника и изделия

![]() ,

Вт/кг (6)

,

Вт/кг (6)

где

![]() ,

(7)

,

(7)

где P1,5 – потери в 1 кг стали при B = 1,5 Тл;

P1,0 – потери в 1 кг стали при B = 1,0 Тл;

B – индукция в изделии, Тл.

![]() .

(8)

.

(8)

Полагая приращение DIC малым, а треугольник прямоугольным:

![]() .

(8а)

.

(8а)

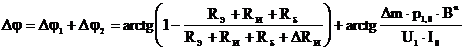

Cуммарный фазовый сдвиг

(9)

(9)

Из уравнения (9) видно, что Dj тем больше, чем меньше суммарное магнитное сопротивление цепи. Кроме того, суммарный фазовый сдвиг прямо пропорционально зависит от индукции в изделии и массы, следовательно, и объема дефекта.

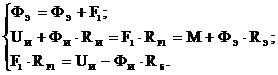

Уравнения спинок петель гистерезиса изделия и электромагнита:

![]() ; (10)

; (10)

![]() , (11)

, (11)

Уравнения магнитостатики:

(12)

(12)

(13)

(14)

Подставив F1 из второго уравнения в третье, а ФИ – из первого уравнения и после преобразования, получим:

![]() . (15)

. (15)

С учетом UИ= F1∙RF1+Ф1∙Rd получим

![]() . (16)

. (16)

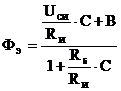

Полагая поток рассеяния F1 малой величиной, можно допустить, что ФЭ = ФИ. Тогда, после преобразования получим:

,

(17)

,

(17)

где

![]() ,

(18)

,

(18)

![]() .

(19)

.

(19)

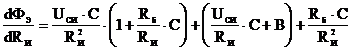

Чувствительность датчика при амплитудном способе обработки напряжения:

. (20)

. (20)

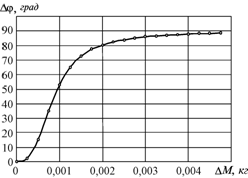

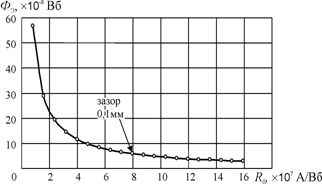

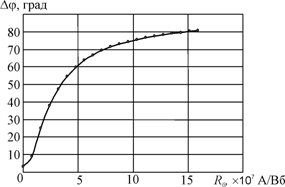

На рис. 3 (а) показана зависимость фазы сигнала датчика от приращение массы металла, обусловленное наличием дефекта, построенная по уравнению (9). Из уравнения (9) видно, что Dj тем больше, чем меньше суммарное магнитное сопротивление цепи. На рис. 3 (б) приведена теоретическая зависимость магнитного потока датчика от магнитного сопротивления воздушного зазора, построенная по уравнению (17). Из графика видно, что с увеличением воздушного зазора между датчиком и изделием магнитный поток датчика уменьшается. На графике выделена точка, соответствующая зазору 0,1 мм.

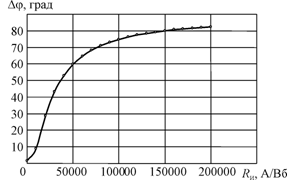

Из графика на рис. 4 (а) видно, что при малых значениях магнитного сопротивления изделия изменения фазового сдвига значительны, а при больших значениях магнитного сопротивления чувствительность снижается по экспоненте.

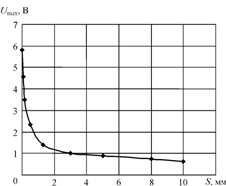

Фазовая чувствительность датчика имеет высокие значения при малых значениях магнитного сопротивления воздушного зазора (рис. 4 (б)). С ростом воздушного зазора фаза выходного сигнала стабилизируется, а чувствительность снижается. Из рис. 5 (а), видно, что увеличение величины воздушного зазора приводит к снижению амплитуды выходного сигнала датчика.

а) б)

DМ – приращение массы металла, обусловленное наличием дефекта; Dj – изменение фазы выходного сигнала

Рис. 3. а) График зависимости фазы сигнала датчика от массы металла; б) Зависимость магнитного потока датчика от магнитного сопротивления воздушного зазора

Фазовая чувствительность датчика имеет высокие значения при малых значениях магнитного сопротивления воздушного зазора (рис. 4 (б)). С ростом воздушного зазора фаза выходного сигнала стабилизируется, а чувствительность снижается. Из рис. 5 (а), видно, что увеличение величины воздушного зазора приводит к снижению амплитуды выходного сигнала датчика.

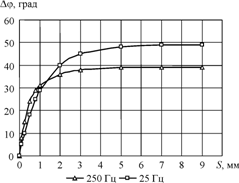

На рис. 5 (б) показана экспериментальная зависимость фазы выходного сигнала датчика от величины воздушного зазора для частот 250 и 25 Гц при работе в фазовом режиме. Видно, что характер изменения фазы выходного сигнала при теоретическом и экспериментальном исследовании одинаков.

а) б)

Рис. 4. а) Зависимость фазы сигнала датчика от магнитного

сопротивления изделия; б) Зависимость фазы сигнала датчика от магнитного

сопротивления воздушного зазора

а) б)

Рис.

5. а) Зависимость амплитуды выходного сигнала от величины воздушного

зазора на частоте 25 Гц; б) Зависимость фазы выходного сигнала датчика от

величины воздушного зазора

Заключение

Датчики потерь на перемагничивание могут работать в амплитудном и фазовом режимах. Необходимо разработать способы отстройки от изменения воздушного зазора между полюсами датчика и исследуемым металлом. Нужны конструкции датчика, обеспечивающие надежный контакт с металлом металлических конструкций.

Рецензенты:Баширов М..Г, д.т.н., профессор, заведующий кафедрой ЭАПП филиала ФГБОУ ВПО УГНТУ в г. Салавате, г. Салават;

Жирнов Б.С., д.т.н., профессор, заведующий кафедрой ХТП филиала ФГБОУ ВПО УГНТУ в г. Салавате, г. Салават.

Библиографическая ссылка

Вильданов Р.Г., Давыдов А.С., Хуснутдинова И.Г. ИССЛЕДОВАНИЕ ДАТЧИКОВ ПОТЕРЬ НА ПЕРЕМАГНИЧИВАНИЕ // Современные проблемы науки и образования. 2014. № 6. ;URL: https://science-education.ru/ru/article/view?id=16502 (дата обращения: 23.02.2026).