В работах [1-4] решаются задачи повышения технологической эффективности измельчения в центробежных ударных мельницах сухого измельчения геоматериалов, разработанных в ИГДС СО РАН за счет конструктивного решения в разработанных мельницах, а так же за счет использования многократных динамических воздействий на разрушаемый материал.

Так же при проведении сравнительных лабораторных экспериментальных исследований по измельчению рудных геоматериалов в новых конструкциях центробежных мельниц с разными активаторами, было установлено; что наилучшие условия сообщения импульсов частицам для их эффективного разрушения достигаются при ступенчатой форме активатора.

При ступенчатой форме активатора достигаются необходимые условия для постоянного циркулирования частиц на уровне каждой ступени и компенсации потерь инерции частиц находящихся в процессе их взаимодействия друг с другом в режиме самоизмельчения в рабочей камере центробежной мельницы.

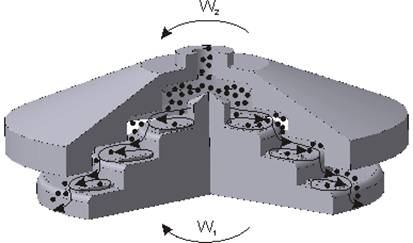

На рис. 1 показано образование циркулирующих потоков в рабочей камере ступенчатой мельницы. Предполагается, что циркулирующие потоки формируются на уровне каждой ступени рабочей камеры мельницы за счет противоположного вращения рабочих органов, вследствие чего измельчаемые частицы испытывают противонаправленные динамические воздействия.

Рис.1. Рабочая камера центробежной мельницы

ЦМВУ-800 в разрезе

При использовании данных центробежных измельчителей многократного динамического воздействия часто возникает необходимость расчета рабочих параметров, которые зависят от многих факторов и прежде всего от физико-механических свойств измельчаемых материалов.

В работах [5-6] приведена разработанная методика, позволяющая определять оптимальные параметры центробежных мельниц и прогнозировать гранулометрический состав продуктов измельчения при заданной крупности и крепости исходного геоматериала, а так же осуществлять упрощённый расчет скорости движения разрушаемой частицы в рабочей камере лабораторной центробежной ступенчатой мельницы.

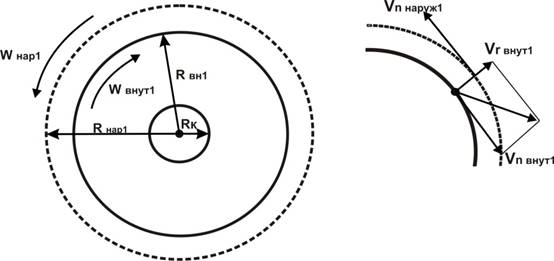

В настоящее время разработана методика расчета скорости движения разрушаемой частицы развиваемой на момент столкновения с поверхностью рабочих органов в зависимости от параметров ступени трехступенчатой мельницы ударного действия. На рис.2 изображен вид сверху верхних ступеней противоположно вращающихся рабочих органов.

Рис. 2. Вид рабочих органов сверху

где

Rк-

радиус конического разбрасывателя; Rвн1

– первый радиус внутреннего ступенчатого диска; Rнар1

– первый радиус наружного ступенчатого диска; Wвнут1

– угловая скорость внутреннего диска; Wнар1

– угловая скорость наружного диска; V r внут.1 -скорость приобретенная за счет разгона

вращения внутреннего диска;

Vnнаруж1 -

тангенциальная скорость вращения наружного диска; Vnвнут.1 –

тангенциальная скорость вращения внутреннего диска.

В

момент вылета с внутреннего диска у скорости частицы имеется две составляющие –

скорость ![]() ,

приобретенная за счет разгона центробежной силы вращения диска, и направленная

,

приобретенная за счет разгона центробежной силы вращения диска, и направленная

![]() )

по касательной к окружности диска (тангенциальная). К последней прибавляется

скорость вращения наружного диска

)

по касательной к окружности диска (тангенциальная). К последней прибавляется

скорость вращения наружного диска ![]() .

.

Результирующая скорость, с которой частица сталкивается с внешним диском описывается выражением:

![]() ,

(1)

,

(1)

где

![]() – скорость

приобретенная за счет разгона центробежной силой вращения внутреннего диска;

– скорость

приобретенная за счет разгона центробежной силой вращения внутреннего диска; ![]() n

нар.1 – скорость

вращения наружного диска.

n

нар.1 – скорость

вращения наружного диска.

Тангенциальные скорости известны:

![]() и

и ![]() . (2)

. (2)

Центростремительное ускорение, разгоняющее частицу на внутреннем диске:

![]() . (3)

. (3)

Т.е. зависит от положения точки (расстояния до центра вращения)

Т.к.

![]() , то получаем

уравнение второго порядка:

, то получаем

уравнение второго порядка:

![]() его решение

его решение ![]() .

(4)

.

(4)

При начальных условиях r=R0t=0, v=0:

![]() ,

(5)

,

(5)

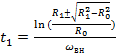

Время за которое частица доберется до края R1 диска t1:

![]() ,

(6)

,

(6)

, (7)

, (7)

Радиальная скорость точки в момент отрыва с диска:

![]() ,(8)

,(8)

Результирующая скорость удара частицы о стенку внешнего диска:

![]() .

(9)

.

(9)

После удара частица падает вниз и на следующей ступени процесс повторяется, производятся те же самые вычисления, но с другими индексами в радиусах.

Результаты вычислений по сравнению с простым способом определения движения частицы в трехступенчатом варианте мельницы приведены в таблице 1 при частоте оборотов внутреннего рабочего органа 5000 об/мин и внешнего 2000 об/мин. Это наиболее выгодное соотношение скоростей вращения верхнего рабочего органа к нижнему (1:2,5) было ранее выявлено экспериментальным путем.

Используя полученные формулы можно вычислять скорости движения разрушаемых частиц в рабочей камере ступенчатой мельницы при разных параметрах рабочих органов, что важно для разработки методики, позволяющей определять рациональные параметры центробежных мельниц многократного ударного действия.

Таблица 1

Результаты расчета скорости столкновения частицы с рабочими органами центробежной ступенчатой мельницы

|

Число ступеней N |

Rвнутр., м |

Rвнешн., м |

Радиальная скорость,

|

Тангенциальные скорости |

Упрощенный расчет скорости, Vудара.= Vвнутр.+Vвнешн м/с |

Уточнённый расчет скорости Vудара, м/с |

|

|

Внутрен-него раб.органа

|

Наружного раб.органа

|

||||||

|

1 |

0,05 |

0,06 |

26,13 |

26,18 |

12,56 |

38,6 |

46,7 |

|

2 |

0,07 |

0,08 |

25,65 |

36,65 |

16,75 |

53,3 |

59,2 |

|

3 |

0,09 |

0,1 |

29,62 |

47,12 |

20,94 |

67,9 |

74,2 |

По полученным результатам расчетов видно, что в ступенчатом измельчителе происходит возрастание скоростей динамических контактов разрушаемых частиц. Т.е. благодаря конструкции центробежного активатора в одной рабочей камере измельчителя последовательно происходит возрастание скоростей динамических контактов разрушаемых частиц, при этом имеется возможность за счет варьирования частоты оборотов рабочих органов, радиуса ступеней подбирать различные величины скоростей динамических контактов для эффективного и рационального разрушения геоматериалов в зависимости от их физико-механических свойств.

Рецензенты:Матвеев А.И., д.т.н., Старший научный сотрудник лаборатории ОПИ,Заведующий лабораторией ОПИ ИГДС СО РАН имени Н.В. Черского, г. Якутск;

Хохолов Ю.А., д.т.н., старший научный сотрудник лаборатории ГТФ ИГДС СО РАН имени Н.В. Черского, г. Якутск.

Библиографическая ссылка

Винокуров В.Р. МОДЕЛИРОВАНИЕ РАЗРУШЕНИЯ ЧАСТИЦ ГЕОМАТЕРИАЛОВ В ЦЕНТРОБЕЖНЫХ МЕЛЬНИЦАХ // Современные проблемы науки и образования. 2014. № 6. ;URL: https://science-education.ru/ru/article/view?id=16488 (дата обращения: 23.02.2026).