Ускорение темпов и расширение масштабов производственной деятельности в современных условиях неразрывно связано с возрастающим использованием энергонасыщенных технологий и опасных веществ. В результате возрастает потенциальная угроза для здоровья и жизни людей, окружающей среды, материальной базы производства. В первую очередь, это относится к объектам нефтегазовой отрасли, где наблюдаются постоянная интенсификация технологий, связанная с возрастанием температур и давлений, укрупнение единичных мощностей установок и аппаратов, наличие в них больших запасов взрыво-, пожаро- и токсикоопасных веществ [7]. Возникновение и развитие опасных ситуаций при эксплуатации машинных агрегатов обусловлено влиянием технического состояния, пожаро- и взрывоопасностью оборудования, изменением параметров технологических процессов, а также человеческого фактора. В настоящее время существует большое количество алгоритмов и методов оценки данных факторов, но при этом методы оценки безопасности эксплуатации в условиях многофакторности и неопределенности остаются недостаточно проработанными. Объединение в одном методе различных по природе факторов с целью количественной оценки безопасности эксплуатации не может быть осуществлено при помощи традиционных математических методов, что обусловлено [4]:

– сложностью динамически развивающихся технических систем и алгоритмов функционирования;

– необходимостью выполнения многофакторного анализа;

– возникновением неопределённости, обусловленной наличием человеческого фактора, который создает условия, при которых теория вероятности не способна корректно описать и в полной мере количественно оценить исследуемый фактор;

– наличием слабоформализуемых процедур, необходимых для принятия решений, направленных на повышение безопасности эксплуатации.

Решение задачи оценки безопасности эксплуатации машинных агрегатов в условиях многофакторности и неопределенности возможно при использовании аппарата теории нечетких множеств [2, 3]. При оценке безопасности эксплуатации машинных агрегатов необходимо учитывать следующие факторы:

– человеческий фактор, учитывающий субъективное влияние личностных и профессиональных качеств обслуживающего персонала на безопасность эксплуатации;

– технологический, учитывающий нестационарность параметров технологических процессов;

– технический фактор, оценивающий нестационарность технического состояния оборудования;

– вероятность возникновения взрыва и/или пожара при эксплуатации машинных агрегатов.

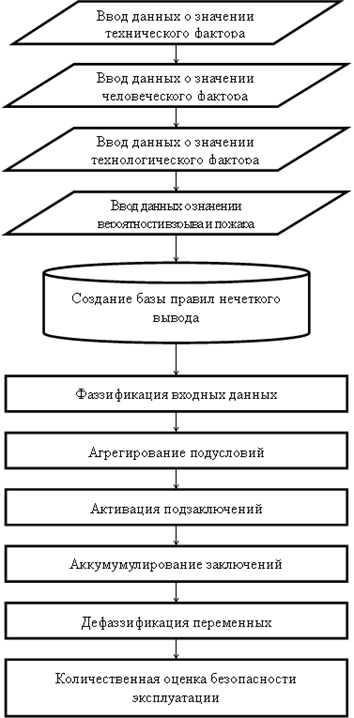

Алгоритм оценки безопасности эксплуатации машинных агрегатов на основе теории нечетких множеств представлен на рисунке 1. С использованием пакета Fuzzy Logic Toolbox for Matlab получены программные реализации системы нечеткого вывода для оценки безопасности эксплуатации машинных агрегатов.

Рисунок 1. Алгоритм оценки безопасности эксплуатации машинных агрегатов

с использованием теории нечетких множеств

При оценке технического фактора (таблица 1), рассчитываемого в режиме реального времени, используются следующие параметры:

– текущее техническое состояние;

– прогнозируемое техническое состояние;

– срок эксплуатации;

– критичность отказа оборудования.

В настоящее время наиболее распространенным методом оценки технического состояния машинных агрегатов является вибрационно-диагностический метод. Одним из наиболее перспективных методов является метод анализа гармонического состава токов и напряжений, генерируемых двигателем электропривода [1]. Наличие в спектре токов и напряжений гармонических составляющих определенных частот и определенной интенсивности свидетельствует о наличии повреждений электрической и/или механической части оборудования. Проведение мониторинга токов и напряжений электропривода может быть выполнено без какого-либо нарушения режима работы машинных агрегатов. В отличие от вибрационного метода, который нашел широкое применение для оценки технического состояния машинных агрегатов, метод, основанный на анализе гармонического состава токов и напряжений двигателя электропривода, позволяет выявлять одновременно механические и электрические повреждения, а также вести удаленный мониторинг технического состояния. Физический принцип, положенный в основу метода, заключается в том, что любые возмущения в работе электрической и механической частей насосного оборудования приводят к изменениям магнитного потока в зазоре электрической машины, и, следовательно, к модуляции тока, потребляемого электродвигателем. Таким образом, наличие в спектре тока двигателя характерных частотных составляющих свидетельствует о наличии повреждений электрической или механической части оборудования.

Авторегрессионные модели проинтегрированного скользящего среднего и нейросетевые модели являются наиболее распространенными моделями прогнозирования [8]. Анализ данных моделей с целью прогнозирования изменения временного ряда диагностического параметра, показал, что средняя абсолютная ошибка прогнозирования значений виброскорости машинного агрегата при кросс-проверке для модели авторегрессии и скользящего среднего составила 17,3%, для модели искусственных нейронных сетей многослойного персептрона 12,9%, что свидетельствует о достаточной для практических целей точности прогноза исследуемых моделей.

По результатам экспериментальных исследований разработано программное обеспечение для оценки и прогнозирования технического состояния машинных агрегатов [6] на основе анализа гармонического состава токов и напряжений, генерируемых двигателей электропривода, температуры подшипников насосного агрегата и изоляции обмотки статора. Программы разработана с использование языка программирования Borland Delphi с использованием библиотеки Neural Base от Base Group Labs, а также языка С++. Разработано устройство дистанционной оценки технического состояния машинных агрегатов [5].

Классификация оборудования по степени критичности отказа:

– 1-я категория – критической оборудование, внезапный отказ которого способен стать причиной аварии, вызвать серьезное снижение технико-экономических показателей производства, остановку технологического процесса;

– 2 категория – отказ данного оборудования способен привести к незначительному снижению технико-экономических показателей производства.

– 3-я категория – вспомогательное оборудование, выход из строя которого не оказывает существенного влияния на безопасность технологического процесса, а приводит к необоснованным затратам на реализацию операций по техническому обслуживанию и ремонту;

– 4-я категория – выход из строя данного оборудования не оказывает влияния на безопасности технологических процессов.

Таблица 1

Описание входных переменных для оценки технического фактора

|

Составляющие технического фактора |

Терм-множества |

Функция принадлежности* |

Параметры функции принадлежности |

|

Техническое состояние |

Отлично |

Z |

[0;0,2] |

|

Хорошо |

П |

[0,1;4;0,2] |

|

|

Допустимо |

П |

[0,15;4;0,4] |

|

|

Требует проведения мероприятий |

П |

[0,2;4;0,7] |

|

|

Недопустимо |

S |

[0,8;1] |

|

|

Прогнозируемое техническое состояние |

Отлично |

Z |

[0;0,2] |

|

Хорошо |

П |

[0,1;4;0,2] |

|

|

Допустимо |

П |

[0,15;4;0,4] |

|

|

Требует проведения мероприятий |

П |

[0,2;4;0,7] |

|

|

Недопустимо |

S |

[0,8;1] |

|

|

Срок эксплуатации |

Малый |

Т |

[0;0;3;7] |

|

Средний |

Т |

[3;7;15;19] |

|

|

Большой |

Т |

[15;19;40;40] |

|

|

Критичность отказа оборудования |

1-категория |

∆ |

[0,9;1;1,1] |

|

2-категория |

∆ |

[1,9;2;2,1] |

|

|

3-категория |

∆ |

[2,9;3;3,1] |

|

|

4-категория |

∆ |

[3,9;4;4,1] |

|

|

* Z – z-подобная функция принадлежности; S – s-подобная функция принадлежности; П – обобщенная колоколообразная функция принадлежности; Т – трапециевидная функция принадлежности; ∆ – треугольная функция принадлежности; |

|||

При оценке влияния человеческого фактора учитываются следующие параметры (таблица 2):

– профессионализм обслуживающего персонала;

– личностные качества;

– психофизиологические качества;

– контроль работы и знаний.

Алгоритм оценки вероятности взрыва или пожара при эксплуатации машинных агрегатов содержится в ГОСТ 12.1.004-91 «Пожарная безопасность». Для фаззификации входной переменной (таблица 3) «Вероятность взрыва и пожара» использовался РД 03-418-01 «Методические указания по проведению анализа риска опасных производственных объектов», который устанавливает методические принципы, термины и понятия анализа риска, общие требования к процедуре и оформлению результатов, а также представляет основные методы анализа опасностей и риска аварий на опасных производственных объектах.

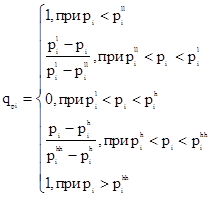

Технологический фактор (таблица 3) учитывает изменение параметров технологических процессов (давление нагнетания, давление в полости статора, перепад давления, токовая защита, температура перекачиваемой среды). При количественной оценке фактора используются значения технологических параметров pi, измеряемые в реальном времени, а также информация о допустимых пределах изменения. Так как параметры технологического процесса являются различными по своей природе и имеют различные пределы измерений, необходимо предварительно нормировать параметры согласно выражению:

где рi – текущее значение параметра;

![]() ,

, ![]() – предупредительные значения параметра;

– предупредительные значения параметра;

![]() ,

, ![]() – предельно допустимые значения параметра.

– предельно допустимые значения параметра.

В результате данной процедуры все параметры технологического процесса являются безразмерными и изменяются в диапазоне [0; 1].

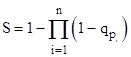

Значение степени влияния технологического фактора равно

где qp – значение i-го технологического параметра.

Таблица 2

Описание входных переменных для оценки человеческого фактора

|

Составляющие человеческого фактора |

Терм-множества |

Функция принадлежности |

Параметры функции принадлежности |

|

Профессионализм обслуживающего персонала |

Низкий |

Z |

[0;0,2] |

|

Средний |

П |

[0,1;4;0,2] |

|

|

Высокий |

S |

[0,15;4;0,4] |

|

|

Личностные качества |

Низкий |

Z |

[0,2;4;0,7] |

|

Средний |

П |

[0,8;1] |

|

|

Высокий |

S |

[0;0,2] |

|

|

Психофизиологические качества |

Низкие |

Z |

[0,1;4;0,2] |

|

Средние |

П |

[0,15;4;0,4] |

|

|

Высокие |

S |

[0,2;4;0,7] |

|

|

Контроль работы и знаний |

Низкий |

Z |

[0,8;1] |

|

Средний |

П |

[0;0;3;7] |

|

|

Высокий |

S |

[3;7;15;19] |

Таблица 3

Описание параметров переменных «Вероятность взрыва и пожара», «Технологический фактор»

|

Наименование фактора |

Терм-множества |

Тип функции принадлежности |

Значения параметров |

|

Вероятность взрыва и пожара |

Частая |

S |

[3,8;4,3] |

|

Вероятная |

П |

[0,5;7;3,5] |

|

|

Возможная |

П |

[0,5;7;2,5] |

|

|

Редкая |

П |

[0,5;7;1,5] |

|

|

Практически невероятная |

Z |

[0,7;1,2] |

|

|

Технологический фактор |

Допустимо |

S |

[0; 1] |

|

Недопустимо |

Z |

[0;1] |

Анализ исследуемых факторов на основе теории нечетких множеств позволяет количественно оценить и качественно описать безопасность эксплуатации машинных агрегатов (таблица 4).

Таблица 4

Параметры переменной «Безопасность эксплуатации»

|

Нечеткое множество |

Тип функции принадлежности |

Значения параметров |

|

Низкая |

S |

[0;4;0,2] |

|

Средняя |

П |

[0,15;4;0,4] |

|

Высокая |

Z |

[0,2;4;1] |

Предложенный метод оценки безопасности эксплуатации позволит обоснованно принимать управленческие решения на основе ранжирования оборудования по степени опасности.

Рецензенты:Вильданов Р.Г., д.т.н., профессор, филиал ФГБОУ ВПО УГНТУ в г. Салавате, г. Салават;

Жирнов Б.С., д.т.н., профессор, филиал ФГБОУ ВПО УГНТУ в г. Салавате, г.Салават.

Библиографическая ссылка

Юмагузин У.Ф., Баширов М.Г., Маликов С.В., Маликов А.В., Максютов И.Н. ОЦЕНКА БЕЗОПАСНОСТИ ЭКСПЛУАТАЦИИ МАШИННЫХ АГРЕГАТОВ С ИСПОЛЬЗОВАНИЕМ ТЕОРИИ НЕЧЕТКИХ МНОЖЕСТВ // Современные проблемы науки и образования. 2014. № 6. ;URL: https://science-education.ru/ru/article/view?id=16412 (дата обращения: 17.02.2026).