Современный этап развития информационно-измерительных систем неразрывно связан с проблемами обеспечения высокого качества продукции, требованиями постоянного повышения точности и производительности станков и оборудования. Успешное решение проблем невозможно без использования средств автоматизации при должном уровне информационного обеспечения.

Высокие требования к характеристикам станков и оборудования предопределяют преимущественное развитие замкнутых производственных систем, где исключительно важную роль играют системы автоматического управления с многоконтурной обратной связью (ОС). Одним из основным ее элементов по контуру ОС является информационно-измерительная система, осуществляющая измерение и обработку первичной информации через механические и теплотехнические величины (перемещение, плотность, давление, температура и др.). Измерение и обработка первичной информации производится в ходе выполнения процесса измерения и формирования информационных потоков, значимость которых отражается в показателях точности обрабатываемых деталей, уровне повышения производительности обработки и динамических характеристиках процессов управления и регулирования.

Особенностью информационного обеспечения является не только достижение высокой информативности средств автоматизации в широком диапазоне значений идентифицируемых параметров, но и в обеспечении достаточной надежности функционирования самой информационной системы в условиях влияния дестабилизирующих факторов рабочей среды, что накладывает свою специфику на решение метрологических задач в этой области.

Современное развитие автоматизации производства движется по пути создания информационных систем разного уровня и назначения в системах автоматического управления: информационно-вычислительных, информационно-измерительных (ИИС), информационно-диагностических, имеющих статус подсистемы.

Возможности существующих и развитие перспективных технологий реализуются с использованием средств вычислительной техники и автоматических измерительных средств: устройств активного контроля физических параметров, измерительных преобразователей перемещений по видам движения исполнительных органов и других измерительных приборов (ИП), необходимых для получения качественной и количественной информации при организации процесса измерения. Эта информация может передаваться в систему автоматического управления по проводным и беспроводным (оптическим, акустическим, электромагнитным) каналам связи в соответствующем кодовом формате, образуя информационные потоки, роль которых возрастает по мере роста уровня автоматизации оборудования за счет более широкого применения измерительных и вычислительных средств: ЭВМ и процессоров, устройств ЧПУ, программируемых контроллеров и др. [2].

Для организации данного процесса и его управления необходима определенная информация, которую условно можно классифицировать на исходную или начальную и текущую. Исходная информация заранее определена и прописана алгоритмом процесса измерения. Она содержит сведения, необходимые для выполнения операций с требуемыми выходными параметрами в пределах задаваемых допусков по точности и производительности.

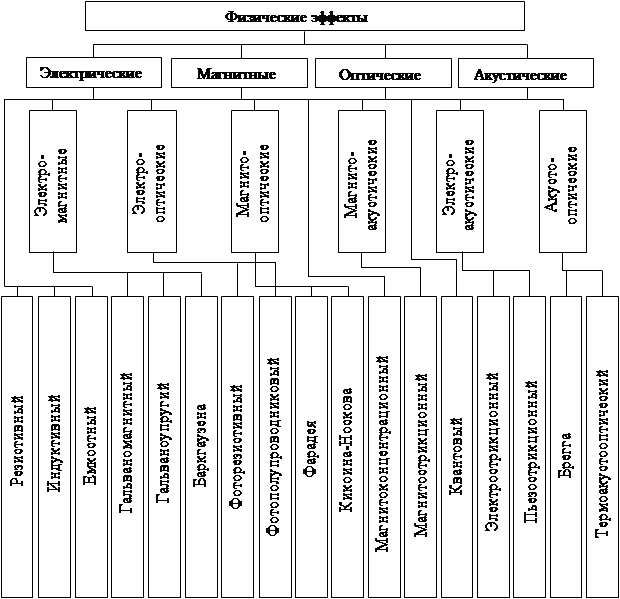

Текущая информация формируется в ходе выполнения процесса измерения в строго заданные моменты времени при помощи различных по своей физической природе (рис. 1) средств измерений – измерительных приборов (ИП). Это данные, касающиеся действительного положения и скорости (ускорения) исполнительных органов оборудования и других, регистрируемых и управляемых параметров процесса измерения, которые могут характеризоваться как величины, которые необходимы при решении задачи управления. Достоверность и своевременность данной информации, получаемой прямым или косвенным методом, во многом определяется типом ИП, методами кодирования и обработки первичной измерительной информации и рабочими условиями среды. К этому виду информации можно отнести данные диагностического характера, формируемые различными сенсорными (сигнальными) устройствами оборудования при достижении им предельных параметров режима работы процесса измерения.

Рисунок 1 Классификация известных физических эффектов, реализуемых средствами ИИС

Техника измерений через систему измерительных приборов с разным уровнем автоматизации измерений призвана объективно оценивать качество изделий, способствовать достижению требуемой точности и производительности процесса [6]. При этом обеспечиваются следующие возможности средств автоматизации:

• использовать новые виды производственных процессов;

• применять прогрессивные технические, программные средства вычислительной техники и метрологическое обеспечение средств измерений;

• создавать перспективные виды средств измерений и на их основе реализовывать эффективные системы автоматического управления;

• проводить автоматизированный контроль параметров в реальном масштабе времени с последующей обработкой измерительной информации при высокой её достоверности (Р=0,99), минимальной стоимости и др.

С ростом количественно-качественных показателей средств автоматизации оборудования повышается качество производственного процесса, а значит, и потребительские свойства продукции, имеющей важное социальное и хозяйственное значение.

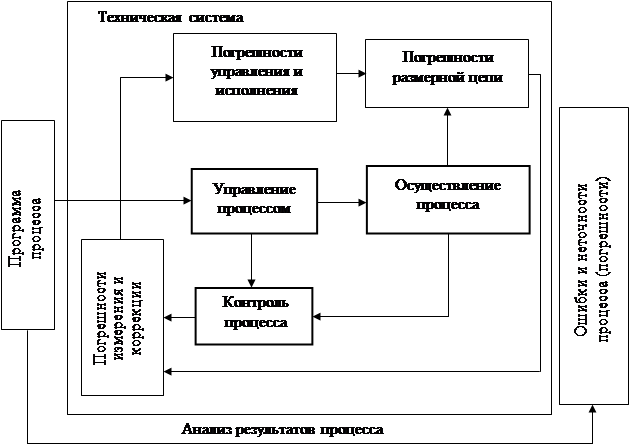

Вместе с тем, производственная система, как и любая другая – техническая или биологическая, подвержена различного рода влияниям среды ξj, которые через внутренние и/или внешние воздействия (механические, тепловые, химические, электрические, магнитные, акустические и др.) влияют с разной интенсивностью на её подсистемы и ухудшают процессы их функционирования, вызывая соответствующие погрешности (рис. 2). Часть процессов обратима и управляема [3], поскольку параметры основных и вспомогательных устройств изменяются временно в определенных пределах без тенденции прогрессивного ухудшения, а другая – необратима и приводит к постепенному и нарастающему ухудшению параметров системы с течением времени. Возникающие при этом погрешности влияют, в целом, на величину геометрической и кинематической точности размерной цепи оборудования, снижая качество производственного процесса.

В процессе функционирования производственной системы не последнюю роль играют погрешности, вызванные несовершенством средств измерений ИИС, методик выполнения измерительных преобразований параметров производственного процесса и обработки данных, нарушениями режимов эксплуатации и влиянием ξj -факторов среды.

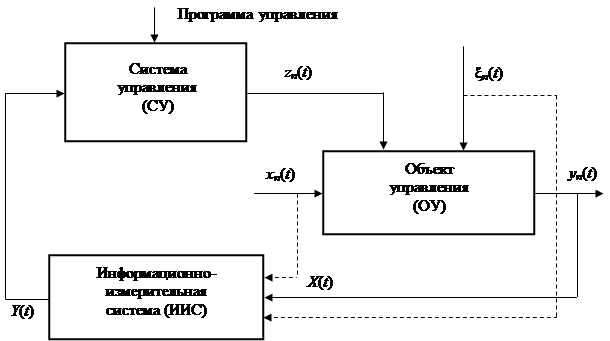

Понимание современного производственного процесса [5], как многомерного и многовариантного объекта контроля и управления с вероятностным характером изменения выходных параметров yn(t) при постоянстве входных xn(t) переменных в условиях влияющих величин ξn(t) (рис. 3), позволяет рассматривать процесс автоматизации оборудования с позиций его составляющих – функций контроля и управления, от эффективности технической реализации которых в той или иной степени зависят основные проблемы автоматизации – повышение точности, производительности и надежности оборудования на всех уровнях автоматизированной системы управления.

Рисунок 2 Информационные потоки в технической системе

Автоматизация производственного процесса возможна при условии устойчивости и детерминированности системы. Поэтому, задача контроля измеряемых и управляемых параметров производственного процесса с помощью технических средств ИИС состоит в их измерительном преобразовании через соответствующие величины, определяемые видом технических измерений: механических (перемещения, линейные размеры, вибрация, плотность, вязкость, уровень, расход, наклон и др.) и теплотехнических (температура, давление и др.). Задача управления заключается в компенсации возникающих погрешностей и отклонений в процессе обработки или контроля через систему управления. Последняя, содержит устройство управления, привод, исполнительный механизм формообразующих движений или пространственных манипуляций. Для повышения точности и гибкости управления в состав привода технологического оборудования включают процессорные средства, наделяя его функцией универсального регулятора. В этом случае схема системы (рис. 3) выполняется замкнутой с контуром адаптации и прямым контролем входных показателей.

Рисунок 3 Управление качеством изделий в производственном процессе:

zn(t) – управляющее воздействие, X(t), Y(t) – измеряемые и преобразуемые параметры.

В системах с прямым контролем входных параметров хn(t) полностью исключается влияние производственных факторов на точность выдерживаемого параметра, и потому они являются наиболее совершенными системами в настоящее время [4]. Осуществление же контроля параметров ξn(t) дестабилизирующего воздействия в ходе выполнения производственного процесса (температура, вибрация и др.) позволяет системе отслеживать случайные возмущения и проводить адаптацию (подналадку параметров системы). Системы с контролем выходных параметров уn(t) позволяют регистрировать отклонение параметров от заданных программой управления (подача, давление, частота вращения и др.). Разброс величин yn(t), как показывают проведенные исследования [1], с повышением степени автоматизации оборудования снижается, а значит, возрастает качество изделий, изготавливаемых на данном оборудовании.

Несмотря на достигнутые успехи в автоматизации машиностроительного и приборостроительного оборудования, в области информационного обеспечения технических систем, существуют нерешённые проблемы, затрагивающие качественную сторону производственного процесса. Решение таких проблем возможно с использованием перспективных ИИС, что позволит наиболее полно удовлетворить всевозрастающие требования производства. Так, существует требования к точности позиционирования замыкающего звена 10-5...10-7 и выше, а к диапазону перемещений по коэффициентам преобразования не менее 1000...10000:1 и более для угловых и линейных величин.

Не полностью решены проблемы измерения линейных (угловых) перемещений и скорости (ускорений) исполнительных органов технологического оборудования с диапазонами Lx > (2...10) м и Vx > 1,0 м/с, а также в области сверхнизких скоростей Vx < 0,01 м/с. Особенно остро эти вопросы обозначены при создании модулей среднего и крупного размеров, промышленных роботов, автоматизированных складов и повышении их производительности.

Не полностью решены вопросы интеграции измерительных приборов ИИС с механическими элементами и узлами оборудования, недостаточно и неэффективно используются процессорные средства по обработке первичной информации. Сдерживающим фактором в применении средств измерений ИИС автоматизированного оборудования остаются достигаемые показатели – порог чувствительности, точность, быстродействие, стоимость.

Повышение разрешающей способности традиционными методами на сегодняшний день оказывается бесперспективным, возникает необходимость поиска принципиально новых решений информационного обеспечения технических систем и методов построения измерительных приборов. Требуемый порог чувствительности способны обеспечить информационно-измерительные системы с использованием измерительных приборов на основе волновых принципов преобразования, с малой длиной волны λв несущих колебаний – ультразвуковые, фотоэлектрические и оптические, которые нашли применение в прецизионном оборудовании и имеют известные достоинства и недостатки.

Данную проблему можно решить использованием оптоэлектронных лазерных ИИС. Появление первых оптоэлектронных ИИС обусловлено стремлением к автоматизации оптических измерений. Большие возможности открылись перед оптоэлектронными ИИС после создания лазеров. Очень важно такое достоинство лазеров, как высокая пространственная и временная когерентность. Пространственные и временные параметры лазерного излучения определяются как фазовым состоянием активной среды (твердое, жидкое, газообразное), так и различными конструкциями резонаторов и режимом накачки.

При высоком разрешении (0,01 мкм) лазерные ИИС имеют малые периодические и нерегулярные технологические ошибки, характерные для традиционных измерительных средств (погрешности типа нестыковки масштабных линеек, биений измерительных винтов, изменений масштаба из-за нагрева и загрязнений и т.п.).

Бесконтактный принцип интерференционных измерений, модульность конструкции, возможность построения многокоординатных ИИС, наличие связи с ЭВМ – все это позволяет современным лазерным ИИС органически вписываться в сложные технические системы, например, в ИИС многокоординатных станков и измерительных машин, осуществлять не только измерительные функции, но и решать задачи управления и контроля во время обработки, тем самым гарантируя качество готовой продукции.

ИИС на основе лазерных интерферометров могут конкурировать с традиционными измерительными средствами, если измерения проводятся в диапазонах с верхним пределом измерения до 1 м. Если верхний предел диапазона измерения превышает 1 м, то ИИС на основе оптоэлектронных лазерных интерферометров по производительности, метрологическим и экономическим критериям превосходят традиционные измерительные системы. Этот вывод подтверждает практика промышленного выпуска металлорежущих станков и измерительных машин, оснащенных на основе лазерных ИИС.

Таким образом, практическое использование отечественными и зарубежными фирмами лазерных ИИС показывает, что по метрологическим показателям они превосходят традиционные ИИС.

Рецензенты

Истомина Т.В., д.т.н., профессор, заведующая кафедрой «Информационные технологии и менеджмент в медицинских и биотехнических системах» Пензенского государственного технологического университета, г.Пенза;

Ломтев Е.А., д.т.н., профессор кафедры «Информационно-измерительная техника и метрология» Пензенского государственного университета, г.Пенза.

Библиографическая ссылка

Базыкин С.Н. ПРОБЛЕМЫ ИНФОРМАЦИОННОГО ОБЕСПЕЧЕНИЯ СИСТЕМ С ИСПОЛЬЗОВАНИЕМ ОПТОЭЛЕКТРОННЫХ СРЕДСТВ ИЗМЕРЕНИЯ ЛИНЕЙНЫХ ПЕРЕМЕЩЕНИЙ // Современные проблемы науки и образования. 2014. № 6. ;URL: https://science-education.ru/ru/article/view?id=16173 (дата обращения: 23.02.2026).