В современном машиностроении существует потребность в материалах обладающих высоким уровнем механических свойств, которые определяются химическим составом и структурой. Базовым параметром структуры, который определяет качество стальных изделий, является размер аустенитного зерна.

Перспективной группой материалов являются системно легированные стали типа ХН3МФС и Х3Г3МФС, так как при проведении термической обработки этих сталей можно получить структуру беcкарбидного бейнита [1], обладающего достаточно высокой прочностью, за счет структуры бейнита, и высокой пластичностью, за счет остаточного аустенита. В результате ранее проведенных дилатометрических исследований было установлено, что критическая точка Ас3 у этой группы сталей находится на уровне 950°С. Поэтому целесообразно исследовать данные стали на склонность к перегреву при температурах выше Ас3. Научное исследование в этом направлении позволит выбрать стали с таким химическим составом, у которых склонность к перегреву будет минимальной.

Таким образом, целью данной работы является исследование склонности к перегреву сталей систем легирования Х3Г3МФС и ХН3МФС.

Материалы и методы исследования

В работе исследовали стали марок 25Х3Г3МФС, 25Х3Г3МФС2, 45Х3Г3МФС, 45Х3Г3МФС2, 25ХН3МФС, 25ХН3МФС2, 45ХН3МФС, 45ХН3МФС2, химический состав которых приведен в таблице 1.

Таблица 1

Химический состав исследуемых сталей, % (масс.).

|

Марка стали |

Содержание элементов |

||||||

|

С |

Si |

Mn |

Cr |

Mo |

Ni |

V |

|

|

25Х3Г3МФС |

0,318 |

1,57 |

2,380 |

2,87 |

0,626 |

0,378 |

0,159 |

|

25Х3Г3МФС2 |

0,317 |

>2.50 |

2.410 |

2.87 |

0.597 |

0.349 |

0.154 |

|

45Х3Г3МФС |

0.430 |

1.73 |

2.320 |

2.66 |

0.463 |

0.506 |

0.130 |

|

45Х3Г3МФС2 |

0.421 |

2.66 |

2.480 |

2.67 |

0.485 |

0.409 |

0.096 |

|

25ХН3МФС |

0.304 |

1.61 |

0.268 |

2.85 |

0.501 |

3.120 |

0.128 |

|

25ХН3МФС2 |

0.313 |

2.96 |

0.257 |

2.77 |

0.512 |

3.250 |

0.122 |

|

45ХН3МФС |

0.425 |

1.57 |

0.287 |

1.74 |

0.479 |

3.120 |

0.159 |

|

45ХН3МФС2 |

0.411 |

>2.50 |

0.297 |

1.73 |

0.469 |

3.040 |

0.0631 |

При исследовании образцы сталей, подготовленные по методике [2], подвергали нагреву до температур 1000 ºС, 1050 ºС, 1100 ºС, 1150 ºС и 1200 ºС, выдержке 30 минут и последующему охлаждению на воздухе. В результате чего получили зерно аустенита [3] различного размера.

Микрошлифы изготавливали в несколько этапов: на абразивных шкурках Р240, Р320, Р600, Р1200, Р2000 последовательно сошлифовывали поверхностный слой до момента удаления следов от предыдущей шкурки со сменой направления шлифования на 90 °. Полировку поверхности образца производили на полировочном круге с использованием сукна и алмазной пасты. После полирования образец промывали водой, обезжиривали тампоном, смоченном в спирте, и сушили фильтровальной бумагой. Далее полированную поверхность образца подвергали травлению 4 %-м раствором азотной кислоты в этиловом спирте. Косой шлиф после термической обработки изготавливали таким же образом, но под углом к исходной поверхности.

Металлографический анализ проводили на травленных косых микрошлифах с использованием светового микроскопа Olympus GX 51 при увеличениях до 1000 крат. Размер зерна определяли с помощью программы Olympus Stream Motion.

На полученных изображениях поверхности исследуемого материала измеряли средний размер аустенитного зерна, для этого произвольно размещали несколько отрезков длиной L на снимок измеряемого образца и подсчитывали размер отдельно взятого зерна. Средний размер аустенитного зерна определяли по формуле: lср= (l1+l2+…+ln)/n, где: l – размер зерна, мм; n – число измерений. Замер проводили не менее двадцати наиболее типичных зерен на каждом изображении в общем случае не менее 50 раз.

Результаты исследования и их обсуждение

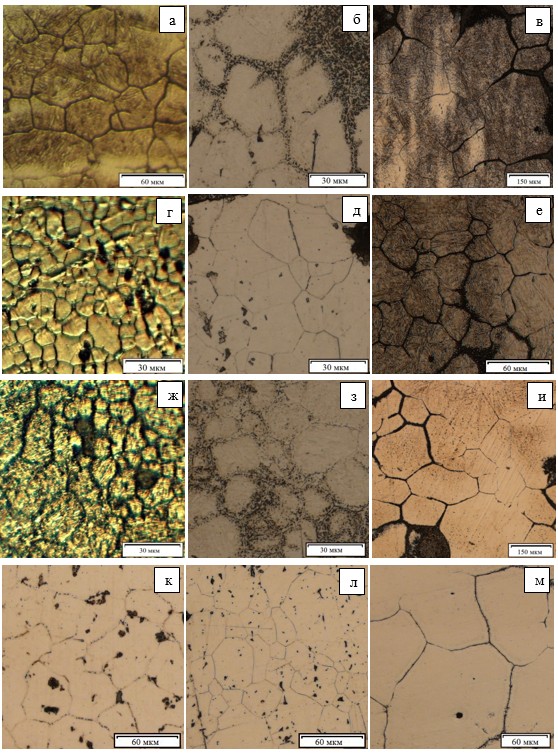

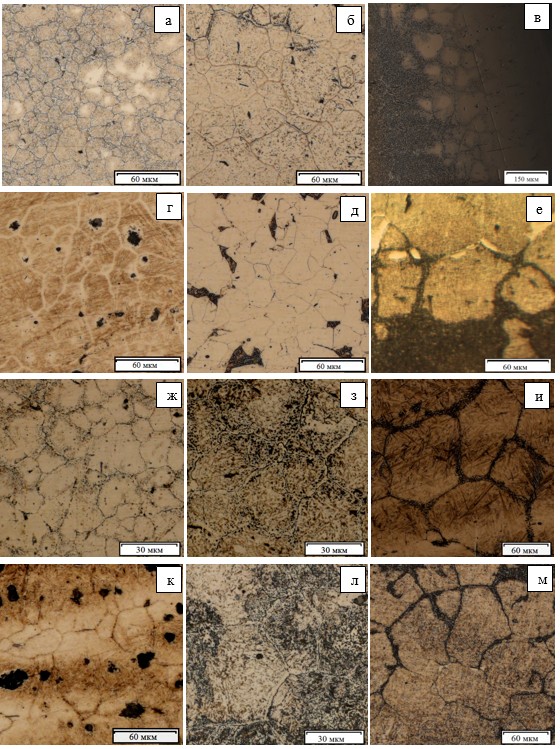

По результатам металлографического анализа сталей с системами легирования Х3Г3МФС и ХН3МФС после перегревов до различных температур получили изображения зеренной структуры аустенита, которые приведены на рисунках 1 и 2.

Рис. 1. Зереная структура аустенита сталей 25Х3Г3МФС (а‑в), 25Х3Г3МФС2 (г‑е), 45Х3Г3МФС (ж‑и) и 45Х3Г3МФС2 (к‑м) после нагрева до температур: а, г, ж, к - 1000°С; б, д, з, л - 1100°С; в, е, и, м - 1200°С

Рис. 2. Зереная структура аустенита сталей 25ХН3МФС (а‑в), 25ХН3МФС2 (г‑е), 45ХН3МФС (ж‑и) и 45ХН3МФС2 (к‑м) после нагрева до температур: а, г, ж, к - 1000°С;

б, д, з, л - 1100°С; в, е, и, м - 1200°С

Средние значения размеров аустенитных зерен и доверительные интервалы, полученные в результате статистического анализа структур сталей с системой легирования Х3Г3МФС (рис. 1) представлены в таблице 2, а для случая сталей с системой легирования ХН3МФС (рис. 2) – в таблице 3.

Таблица 2

Средние размеры зерен аустенита и доверительные интервалы для сталей с системой легирования Х3Г3МФС после нагрева до различных температур

|

Сталь |

d±∆d, мкм |

||||

|

1000°С |

1050°С |

1100°С |

1150°С |

1200 °С |

|

|

25Х3Г3МФС |

35±3 |

25±3 |

36±3 |

57±4 |

154±5 |

|

25Х3Г3МФС2 |

31±4 |

33±4 |

24±2 |

32±3 |

46±3 |

|

45Х3Г3МФС |

21±2 |

22±2 |

27±2 |

46±4 |

157±6 |

|

45Х3Г3МФС2 |

62±4 |

23±3 |

37±4 |

42±2 |

96±6 |

В результате исследований было обнаружено, что у сталей 25Х3Г3МФС и 45Х3Г3МФС2 средний размер аустенитного зерна в интервале температур нагрева 1000-1050 °С уменьшается, что объясняется прошедшей в этом интервале температур рекристаллизацией восстановленного исходного аустенитного зерна [4, 5].

В стали 25Х3Г3МФС2 обнаружена рекристаллизация аустенита в интервале более высоких температур 1050-1100 °С. Более высокая температура рекристаллизации этой стали по сравнению со сталью 45Х3Г3МФС2 обусловлена меньшим содержанием углерода, а в сравнении со сталью 25Х3Г3МФС – увеличенным содержанием кремния.

Таблица 3

Средние размеры зерен аустенита и доверительные интервалы для сталей с системой легирования ХН3МФС после нагрева до различных температур

|

Сталь |

d±∆d, мкм |

||||

|

1000°С |

1050°С |

1100°С |

1150°С |

1200 °С |

|

|

25ХН3МФС |

26±2 |

23±2 |

41±3 |

71±5 |

97±3 |

|

25ХН3МФС2 |

54±4 |

26±3 |

25±3 |

29±3 |

54±3 |

|

45ХН3МФС |

22±2 |

20±3 |

36±3 |

69±4 |

106±6 |

|

45ХН3МФС2 |

74±4 |

40±2 |

42±3 |

45±4 |

64±4 |

В ходе испытания было установлено, что в сталях 25ХН3МФС2 и 45ХН3МФС2 температура рекристаллизации находится в интервале температур 1000-1050 °С, то есть при более высоких температурах по сравнению со сталями 25ХН3МФС и 45ХН3МФС, у которых явления рекристаллизации аустенита в исследованном интервале температур не обнаружено. Повышение температуры рекристаллизации аустенита в сталях 25ХН3МФС2 и 45ХН3МФС2 вызвано увеличенным содержанием кремния в составе.

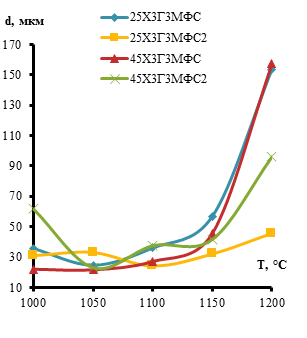

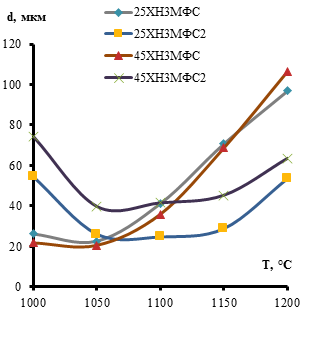

По результатам исследования были построены графики зависимости среднего размера аустенитного зерна от температуры нагрева для сталей с системой легирования Х3Г3МФС и ХН3МФС (рис. 3).

а

а  б

б

Рис. 3. График зависимости среднего аустенитного зерна от температуры нагрева сталей с системой легирования Х3Г3МФС (а) и ХН3МФС (б)

Анализируя полученные данные (рис. 3), можно сказать, наибольшую склонность к росту аустенитного зерна при нагреве показали стали 25ХН3МФС, 45Х3Г3МФС, 25ХН3МФС и 45ХН3МФС. Наименьшую склонность к перегреву имеют стали 25Х3Г3МФС2 и 25ХН3МФС2, так как при перегреве в область температур 1100 – 1200 °С у этих сталей наблюдается наименьший размер зерна в своих системах легирования.

Выводы

По результатам металлографических исследований сталей систем легирования Х3Г3МФС и ХН3МФС, можно сделать вывод о том, что при повышении содержания кремния температура рекристаллизации аустенита повышается.

При повышении содержания углерода в сталях системы Х3Г3МФС наблюдается также рост температуры рекристаллизации аустенита, однако в сталях системы легирования ХН3МФС такой закономерности не выявлено.

В ходе проведенных исследований установлено, что плавки 25Х3Г3МФС2 и 25ХН3МФС2 наименее склонны к перегреву.

Работа выполнена при финансовой поддержке Министерства образования и науки РФ (договор № 02.G25.31.0068 от 23.05.2013 г. в составе мероприятия по реализации постановления Правительства РФ № 218).

Рецензенты:

Беленький В.Я., д.т.н., профессор, декан МТФ ПНИПУ, г. Пермь;

Ханов А.М., д.т.н., профессор, зав. кафедрой КМиТОМ ПНИПУ, г. Пермь.

Библиографическая ссылка

Абросимова А.А., Вагин Р.А., Панов Д.О., Симонов Ю.Н. ИССЛЕДОВАНИЕ СКЛОННОСТИ К ПЕРЕГРЕВУ СТАЛЕЙ СИСТЕМ ЛЕГИРОВАНИЯ Х3Г3МФС И ХН3МФС // Современные проблемы науки и образования. 2014. № 6. ;URL: https://science-education.ru/ru/article/view?id=16034 (дата обращения: 29.01.2026).