Разработка новых технологических процессов создания эрозионностойких материалов, обладающих низкой стоимостью и высокой износостойкостью, представляет собой весьма важную задачу и имеет большое экономическое значение, так как эрозионный износ электродов - инструментов (ЭИ), изготовленных из меди, латуни, чугуна, может быть в 10-100 раз выше, чем объем снятого металла с детали, что значительно снижает эффективность или делает даже нецелесообразным применение метода электроэрозионной обработки (ЭЭО) [9]. Наиболее предпочтительными для удовлетворения требований к ЭИ являются композиционные материалы типа псевдосплавов. При переходе в такой гетерогенной структуре одной из фаз в жидкое состояние она силами поверхностного натяжения удерживается в порах тугоплавкой фазы, образующей капилляры [1]. В настоящее время разработаны композиционные материалы на основе меди с дисперсными добавками окислов, боридов, нитридов и бора, позволяющие улучшить эксплуатационные свойства ЭИ [9]. При увеличении доли тугоплавкой составляющей повышается твердость и эрозионная стойкость электрода, но ухудшается электро- и теплопроводность, поэтому оптимизация состава материала может быть связана с заменой тугоплавкой фазы на твердую и электропроводную. В пользу улучшения износостойкости электродов за счет повышения электропроводности свидетельствуют исследования свойств электродов с токопроводящими покрытиями, например, покрытия из меди и цинка на стальные электроды [3, 10]. О этой причине физико-механические свойства медно-графитовых электродов лучше, чем графитовых – они менее хрупки, допустимая плотность тока больше, поэтому производительность выше [8]. Учитывая слоистую структуру карбосилицида титана, подобную структуре графита (обладающую капиллярными свойствами), и независимость его удельного электросопротивления от температуры, как у большинства карбидов [4, 6] можно считать карбосилицид титана новым перспективным наполнителем для матрицы электрода-инструмента.

Цель работы – исследование влияния физико-механических характеристик композиционных материалов электродов-инструментов на относительный износ при электроэрозионной прошивке сталей.

Материалы и методы исследования. Для изготовления электродов из композиционных материалов использованы порошки меди ПМС-1 (ГОСТ 49-60-75), хрома ПХ-1С (ГОСТ14-1-1474-75), молибдена МПЧ (ТУ 48-19-69-80), вольфрама ПВ-0 (ТУ 48-19-101-84) твердого сплава ВК-8 (92 % карбида вольфрама) (ГОСТ 3882-74), карбонитрида титана КНТ-20-80 (ТУ МИХМ-2009), карбида титана углетермического (ТУ 6-09-492-75), карбосилицида титана, полученного методом механоактивации в НЦПМ, препарат сухого коллоидального графита марки С-1 (ТУ 113-08-48-63-90). Порошок меди смешивали с порошками тугоплавких фаз, из смесей прессовали образцы, затем образцы отжигали в вакуумной печи и проводили повторное прессование, прессовки окончательно спекали в вакуумной печи при температуре 1100 0С, 2 часа. Испытания эксплуатационных свойств электродов [9] проводили при электроэрозионной прошивке листа стали Х12Ф толщиной 5,5 мм с твердостью 58 HRC на станке Electronica Smart CNC на черновых режимах обработки Е81 (длительность импульса 100 мкс, пауза 32 мкс, сила тока 15 А) и Е92 (длительность импульса 150 мкс, пауза 32 мкс, сила тока 20 А). Относительный износ электрода определяли по отношению глубины прошитого в стали отверстия к линейному износу электрода. В качестве РЖ использовалось масло EDM Oil – IPOL SEO 450.

Результаты исследования и их обсуждение. Экспериментальные исследования физико-механических свойств композиционных материалов системы «медь-тугоплавкий металл» показали, что, при увеличении добавки тугоплавкой фазы у образцов увеличивается пористость, что связано с отсутствием химического взаимодействия при спекании меди с металлическими тугоплавкими фазами [4] и сокращением площади металлического контакта

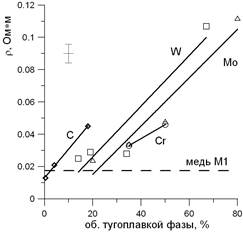

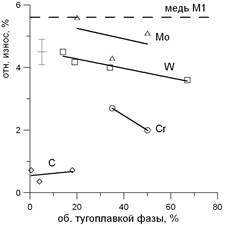

Увеличение количества добавок с высоким электросопротивлением и одновременно рост пористости приводят к увеличению удельного электросопротивления композиционного материала, рис. 1. Оба фактора – пористость и электросопротивление – оказали влияние на относительный износ электрода: чем больше были пористость и электросопротивление композиционного материала, тем больше был износ (система медь-молибден), рис. 2 а, б.

|

|

|

Рисунок. 1. Удельное электросопротивление композиционных материалов систем «медь-хром», «медь-вольфрам», «медь-молибден», «медь-графит» в зависимости от содержания тугоплавкой добавки |

Относительный износ электрода из чистой меди на этих же режимах обработки Е81и Е92 составил, соответственно 5,6 и 6,9 %. Меньшее значение износа было в системах «медь-хром» и «медь-вольфрам». Относительный износ систем, содержащих молибден, был самым высоким, возможно ввиду окисления молибдена (оксид молибдена образуется при 600 0С и способен к испарению [7]). При исследовании относительного износа ЭИ на разных режимах, было установлено, что наилучшей износостойкостью обладают электроды системы Cu-Cr, на обоих режимах (Е81 и Е92) он показал наилучшие эксплуатационные свойства (относительный износ при одинаковом времени меньше в 2 раза).

|

|

|

|

а |

б |

|

Рисунок. 2. Износ электрода от содержания тугоплавкой фазы в системах «медь-хром», «медь-вольфрам», «медь-молибден», «медь-графит» при электроэрозионной прошивке стали, а - при режиме Е81, б - при режиме Е92 |

|

В отличие от молибдена, взаимодействие хрома с кислородом протекает сначала довольно активно, затем резко замедляется благодаря образованию на поверхности металла оксидной пленки, которая разрушается при 1200 °С [7]. Особенно значительный износ был в системах с молибденом и вольфрамом на режиме Е 92, что связано с окислением молибдена и вольфрама, а также более интенсивном плавлении меди в этих материалах за счет более высокого удельного электросопротивления.

При добавлении коллоидального графита к порошку меди пористость незначительно снижалась с увеличением его содержания, так как при прессовании меди с добавками графита, действующего как твердая смазка, в прессовке была достигнута более высокая плотность. Наблюдали незначительное повышение электросопротивления при увеличении объема коллоидального графита до 18 об. %, возможно, связанное с образованием дополнительной пористости при сокращении металлического контакта при спекании, ухудшающей свойства проводимости по сравнению с чистой медью, рисунок 1. Относительный износ ЭИ из спеченного порошка чистой меди был больше в 15 раз, чем в композиционных материалах «медь-графит», рисунки 2а и 2б.

В системе «медь-графит» улучшение эксплуатационных свойств достигнуто за счет низкого электросопротивления композиционных материалов даже с достаточно высокой пористостью (до 13 %). Кроме того, улучшение свойств обусловлено формированием трехмерной сетки из тугоплавкой фазы с меньшим размером ячейки (капилляра) за счет более высокой дисперсности частиц тугоплавкой фазы - графита.

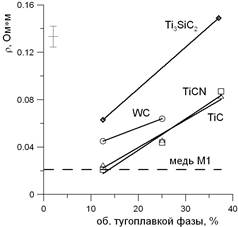

При увеличении объема тугоплавкой керамической фазы у всех образцов увеличивается пористость ввиду сокращения металлического контакта при спекании. Наибольшая пористость была у систем с карбидами вольфрама, титана и карбонитридом титана, так как эти соединения не взаимодействуют с медью [5], а наименьшая - в системах с карбосилицидом титана. При увеличении объема тугоплавкой фазы, обладающей высоким значением электросопротивления по сравнению с медью, наблюдали повышение электросопротивления, рис. 3.

|

|

|

Рисунок. 3. Удельное электросопротивление композиционных материалов на основе меди с добавлением карбида вольфрама, карбида титана, карбонитрида титана, карбосилицида титана |

Увеличение количества добавок с высоким электросопротивлением и одновременно рост пористости приводят к увеличению удельного электросопротивления композиционного материала. Наиболее высокие значения электросопротивления установлены в системах с карбосилицидом титана, у которых пористость была наиболее низкой, но, очевидно, имеется химическое взаимодействие с медью с образованием неэлектропроводных фаз. В системах с карбидами вольфрама и титана, а также с карбонитридом титана, электросопротивление было меньше и при увеличении количества тугоплавкой добавки изменялось незначительно, так как не было взаимодействия с медью этих добавок и рост электросопротивления был обусловлен только уменьшением объема меди в материале.

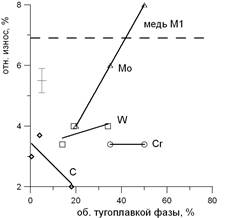

Относительный износ электродов-инструментов сравнивали между собой и с медью марки М1 при разных режимах прошивки, результаты испытаний по режиму Е81 представлены на рис. 4, зависимости на режиме Е 92 аналогичны результатам Е81, но по абсолютным значениям немного больше.

|

|

|

Рисунок. 4. Относительныйизнос электрода на основе меди с различным содержанием карбида вольфрама, карбида титана, карбонитрида титана, карбосилицида титана при электроэрозионной прошивке стали на режиме Е81 |

При повышении концентрации WC в меди износ электрода при прошивке на режиме Е81 уменьшался, рис. 4, при увеличении содержания от 12,5 до 25 %, так как в системе есть смачивание и образуется более прочный каркас из тугоплавких частиц, который удерживает расплав меди капиллярными силами [5], и чем больше объем твердой фазы, тем капилляры мельче и силы поверхностного натяжения больше. У систем с карбидом титана и карбонитридом титана износ электрода возрастал при повышении их концентрации, рис. 4 а,б, так как медь не смачивает поверхности этих тугоплавких фаз [5] и в этих материалах довольно высокая пористость. Однако, при невысоких концентрациях (12,5 %) относительный износ примерно в 2 раза меньше, чем у меди.

Износ электродов с Ti3SiC2 на обоих испытанных режимах был меньше, чем у меди, особенно на Е81, рис. 4. Хорошие эксплуатационные свойства обусловлены низкой пористостью, а также вероятно, его слоистой структурой, образующей наноразмерные капилляры для удержания расплава меди, и постоянством электросопротивления карбосилицида титана в диапазоне температур при ЭЭО. На режиме Е81 наиболее эффективно проявили себя системы медь-25%WC, медь-12,5% TiC и медь- 12,5 % TiCN. В режиме Е92 - медь-12,5% TiC и медь- 12,5 % TiCN.

Выводы. В системах с отсутствием химического взаимодействия между медью и тугоплавкими фазами при увеличении концентрации тугоплавкой фазы увеличилась пористость, обусловленная сокращением площади металлического контакта при спекании композиционных материалов. К увеличению электросопротивления КМ привело увеличение количества добавки с высоким электросопротивлением, пористость и химическое взаимодействие между медью и добавкой. При исследовании относительного износа ЭИ при прошивке инструментальной стали на черновых режимах было установлено, что наилучшей износостойкостью обладают системы: Сu-Cr за счет формирования прочного каркаса из хрома благодаря незначительному химическому взаимодействию с медью и жаростойкости хрома при температуре обработки (износ в 2 раза меньше, чем у М1); Cu-C за счет низкого электросопротивления, низкой пористости и формирования тонких капилляров в графитовой сетке, удерживающих расплавленную медь (износ в 8-15 раз меньше, чем у М1); Cu- Ti3SiC2 за счет низкой пористости, а также вероятно, его слоистой структуры, образующей наноразмерные капилляры для удержания расплава меди, и постоянства электросопротивления карбосилицида титана в диапазоне температур при ЭЭП; Cu-TiC, Cu-TiCN при содержании до 12, 5 об. % (износ в 2 раза меньше).

Рецензенты:

Ханов А.М., д.т.н., проф., зав. каф. «Материалы, технологии и конструирование машин» ФГБОУ ВПО ПНИПУ, г. Пермь.

Анциферова И.В., д.т.н., проф. каф. «Менеджмент и маркетинг» ФГБОУ ВПО ПНИПУ, г. Пермь.

Библиографическая ссылка

Оглезнев Н.Д., Оглезнева С.А., Доливец О.В., Мазуренко К.А., Морозов О.П. ИССЛЕДОВАНИЕ ИЗНОСОСТОЙКОСТИ ЭЛЕКТРОДОВ-ИНСТРУМЕНТОВ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ПРИ ЭЛЕКТРОЭРОЗИОННОЙ ПРОШИВКЕ // Современные проблемы науки и образования. 2014. № 6. ;URL: https://science-education.ru/ru/article/view?id=16013 (дата обращения: 07.01.2026).