Актуальной проблемой всех отраслей промышленности является повышение надежности и долговечности инструмента, удешевление процесса его изготовления, применение новых материалов с заданным комплексом свойств путем целенаправленного формирования структуры.

Для инструментов с повышенными требованиями к вязкости высокую твердость создают обычно лишь в поверхностных слоях, т.е. в рабочей кромке инструмента, а в его сердцевине обеспечивают высокую вязкость, что является выгодным, так как ударные нагрузки передаются на всю площадь сечения инструмента.

Эффективными способами для решения данной проблемы являются функциональные (специальные) покрытия, которые включают все многообразие поверхностных слоев, наносимых с целью той или иной модификации поверхности – например, увеличения твердости, изменения коэффициента трения (в любую сторону), увеличения износостойкости, придания каких-либо других специальных свойств.

В настоящее время разработаны технологии нанесения металлических покрытий [7]: диффузионная металлизация, гальваническое осаждение, электролиз, напыление (газопламенное, плазменное, детонационное, электродуговая и высокочастотная металлизация), химико-паровое осаждение, наплавка, механическое нанесение, плакирова́ние, физико-паровое осаждение с помощью электронно-испарительной установки, ионная имплантация.

Известны способы химико-термической обработки металлов: цементация, азотирование, нитроцементация, алитирование и пр. – диффузионное насыщение (легирование) поверхностного слоя неметаллами (C, N, B, Si…) или металлами (Cr, Al…) в процессе выдержки при определенной температуре в активной среде, легко выделяющей насыщающий элемент в активном состоянии.

Каждый из перечисленных методов обладает своими преимуществами и недостатками, имеет ограниченную область применения.

Особенно перспективно направление, связанное с модифицированием поверхности – лазерное легирование, о чем свидетельствует большое количество научных трудов в этой области.

При недостатках этого способа обработки (относительно высокая стоимость оборудования и его эксплуатации; неполная изученность процессов и явлений, сопутствующих взаимодействию мощного лазерного излучения с веществом, приводит к сложности их теоретического описания, а следовательно, и прогнозирования результатов обработки) лазерное легирование обладает рядом преимуществ, которые одновременно не характерны для большинства перечисленных способов. К общеизвестным преимуществам можно отнести: возможность обработки материалов с различными теплофизическими и механическими свойствами; возможность введения в поверхность упрочняемого металла любые элементы и композиции, что приводит к формированию особенной структуры, аналога которой среди известных материалов нет; возможность получения покрытий целевого или многоцелевого назначения, которые невозможно или экономически нецелесообразно получать другими способами; малые размеры зоны термического воздействия излучения, сводящие к минимуму коробления и деформации обрабатываемых изделий; создание «пятнистого» поверхностного упрочнения значительных площадей, при котором не образуется сплошного хрупкого слоя, склонного к растрескиванию, деформированию, отслаиванию и т.п.

Наиболее приемлемо лазерное легирование именно из шликерных обмазок, так как другие способы предварительного нанесения вещества на поверхность металлов перед лазерным облучением этими преимуществами не обладают. Это обеспечивает экономный расход легирующих элементов и возможность получения в зоне упрочнения большой концентрации легирующего элемента, которая легко регулируется толщиной слоя обмазки. Следует отметить, что именно этим способом можно наносить самые разнообразные легирующие композиции, что нельзя осуществить никаким другим методом.

Цель исследования – изучение структуры и свойств поверхностных слоев сталей разных классов после лазерного легирования для разработки рекомендаций по замене дорогостоящих сталей на более дешевые с использованием лазерных технологий упрочнения.

Материалы и методы исследования

Исследованию подвергались углеродистые стали с различным содержанием углерода, а также для сравнения – быстрорежущая сталь. Для исследования использовали стали в исходно-отожженном состоянии для исключения «провала» твердости в высокотемпературной зоне термического влияния, соответствующей зоне высокого отпуска исходно-закаленной стали. В качестве наносимой шликерной обмазки использовалась композиция, состоящая из карбида бора В4С и хрома Cr в равных весовых долях, состав которой был признан наиболее оптимальным по результатам огромного количества исследований с использованием различных композиций. В качестве связующего вещества в обмазке применяли 5 %-ный раствор канифоли в этиловом спирте. Толщина наносимой обмазки составляла 140–160 мкм.

Использованное оборудование: твердотельный лазер импульсного действия «Квант-15», металлографический микроскоп NEOPHOT-32, микротведомер ПМТ-3, рентгеновская установка ДРОН-2,0 (железное монохроматизированное Ka-излучение), растровый электронный микроскоп РЭМ-100У с приставкой ВДАР-1, машина трения СМЦ-2 со схемой «вращающееся контртело из стали ШХ15с приложенной нагрузкой – образец с плоской поверхностью».

Для оценки износостойкости слоев лазерного воздействия испытания проводились до тех пор, пока трение осуществлялось в пределах этих слоев. Для обеспечения таких условий испытаний рассчитывалась критическая ширина дорожки износа, которая соответствовала бы глубине слоя. Максимальное время испытаний было ограничено 4 часами.

Для выявления микроструктуры использовали 5 %-ный раствор азотной кислоты HNO3 в этиловом спирте.

Результаты исследования и их обсуждение

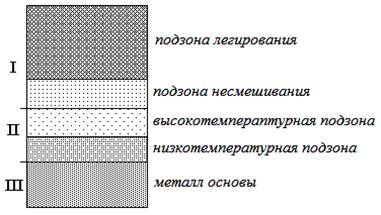

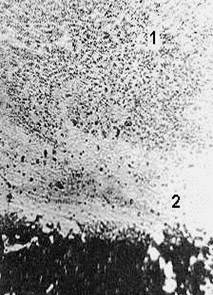

При правильном выборе параметров лазерной обработки можно получить слои толщиной 150-200 мкм не только с минимальным количеством пор и трещин, но и с таким макростроением, которое позволяет сдерживать рост возникших при лазерном сканировании трещин, а именно – обеспечить формирование так называемой зоны «несмешивания» (рис. 1).

а б

Рис. 1. Строение слоя лазерного легирования [1]: а – схема, б – микроструктура;

I – зона плавления; II – зона термического влияния; III – металл основы;

1 – подзона легирования; 2 – подзона несмешивания

Однако при первичном лазерном оплавлении поверхности с нанесенной на нее легирующей композицией однородность слоя довольно низкая. Повторное лазерное сканирование при более мягких режимах обеспечивает получение лазерно-легированных слоев высокого качества: позволяет уменьшить химическую и структурную неоднородности, «заварить» поры и трещины [5]. При этом упрочняющие частицы любой морфологии состоят из глобулярных выделений, что не должно служить причиной появления трещин при эксплуатации. По сравнению с металлом основы слой травится очень плохо, что свидетельствует о его высокой коррозионной стойкости и подтверждается исследованиями [2].

При лазерном легировании на поверхности сталей формируются слои с высокими значениями твердости – не менее 9 ГПа, в основном значительно превышающими их твердость после традиционных видов упрочняющей термообработки (табл. 1).

Таблица 1

Микротвердость поверхностных слоев сталей после различных видов их обработки

|

Сталь |

Микротвердость, ГПа |

|

|

традиционная термообработка |

лазерное легирование |

|

|

20 |

цементация – 7,15¸8,2 |

9,459 |

|

40 |

азотирование – до 15,6 закалка ТВЧ – 3,546 |

9,900 |

|

У10 |

закалка + низкий отпуск – 8,68 |

11,344 |

|

Р6М5 |

закалка + многократный отпуск – 7,138¸7,540 |

10,197 |

Это связано с тем, что при лазерном легировании сталей в поверхностном слое образуется достаточно большое количество твердых частиц (карбидов, боридов), способных принимать на себя нагрузку при трении (табл. 2). Однако, в процессе формирования структуры слоя лазерного легирования твердые растворы, играющие роль матрицы, также значительно упрочняются.

Таблица 2

Фазовый состав слоев лазерного легирования

|

Сталь |

Твердые растворы |

Карбиды |

Бориды |

|

20 |

a, g |

Cr3C2,Cr23C6 |

Fe2В, CrB, Cr5B3 |

|

40 |

a, g |

Cr7C3 |

Fe3В, FeВ, Cr5B3 |

|

У10 |

a, g |

Cr23C6, Cr7C3 |

Fe2В, FeВ, Cr5B3, CrB |

|

Р6М5 |

a, g |

идентифицировать не удается |

|

При относительно высокой твердости лазерно-легированные слои обладают достаточно низкой хрупкостью – 0¸1 балл хрупкости по 5-балльной системе.

Известно, что при нагреве, что характерно при эксплуатации быстрорежущего инструмента, происходит разупрочнение материала и, как следствие, снижение износостойкости и режущих свойств. Например, азотированный слой сохраняет свою твердость до 400-600 °С, твердость цементированного слоя с мартенситной структурой сохраняется лишь до 200-250 °С.

Для исследования влияния нагрева на стабильность лазерно-легированных слоев проводился нагрев на различные температуры с дальнейшим охлаждением в печи и режимы закалки с последующим отпуском. Эти виды термообработки давали возможность не только исследовать теплостойкость легированных слоев, но и, по возможности, рекомендовать режимы термической обработки для достижения необходимого комплекса свойств как в поверхностных слоях, так и в сердцевине [6].

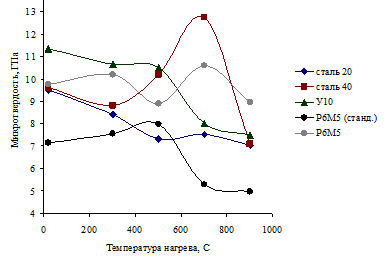

Микроструктурный анализ лазерно-легированных слоев после объемного печного нагрева показал, что структура их при любой температуре нагрева в интервале от комнатной до 900 °С остается очень дисперсной (возрастает от 0,1–0,2 до 0,4–0,6 мкм), что подтверждается и данными микрорентгеноспектрального анализа, значительного разупрочнения не происходит до 600 °С (рис. 2). Такой характер влияния температуры отжига на структуру свидетельствует о высокой теплостойкости лазерно-легированного слоя.

|

|

|

|

|

исходный слой без нагрева |

после нагрева на 900 °С |

|

|

а |

б |

|

Рис. 2. Влияние нагрева на структуру (а) и микротвердость (б) лазерно-легированных слоев

Испытания на длительную износостойкость [3, 4] показали, что интенсивность износа легированного слоя значительно ниже, чем интенсивность износа стали после стандартной для инструмента термообработки. В то же время режущие свойства быстрорежущих сталей при лазерном легировании не улучшаются. Следовательно, способ выгоден при легировании поверхности недорогих углеродистых и низколегированных сталей.

Выводы

Показаны следующие особенности лазерно-легированных слоев:

· при значительной твердости (более 10 ГПа) покрытия обладают очень низкой хрупкостью, близкой к нулю, особенно после повторного лазерного переплава;

· тепловое воздействие вплоть до 900 °С не приводит к укрупнению элементов структуры и значительному разупрочнению;

· кроме высокой износостойкости покрытия обладают удовлетворительной коррозионной стойкостью.

Это указывает на возможность применения таких покрытий в деталях, эксплуатируемых одновременно в условиях износа и агрессивной среды при высоких рабочих температурах.

Таким образом, лазерное легирование создает предпосылки для получения высококачественных изделий, работающих в тяжелых условиях; для интенсификации режимов их эксплуатации; ужесточения скоростей и нагрузок. Экономический эффект от применения лазерного легирования состоит в значительном снижении расхода дорогостоящих и дефицитных материалов, повышении долговечности различных деталей конструкций, оборудования и инструмента.

Необходимо отметить, что лазерные технологии – наукоемкие процессы. Поэтому для каждого конкретного случая необходимы тщательные исследования. В этой связи внедрение такой технологии оправдано лишь в тех случаях, когда ее применение дает явные, очень весомые преимущества по качеству деталей, повышению срока их службы и другим показателям по сравнению с другими способами обработки.

Рецензенты:

Cимонов Ю.Н., д.т.н., профессор, зав. кафедрой МТО ПНИПУ, г. Пермь.

Беленький В.Я., д.т.н., профессор кафедры СПиТКМ МТФ ПНИПУ, г. Пермь.

Библиографическая ссылка

Белова С.А. ВОЗМОЖНОСТИ ЛАЗЕРНОГО ЛЕГИРОВАНИЯ ПРИ ИЗГОТОВЛЕНИИ БЫСТРОРЕЖУЩЕГО ИНСТРУМЕНТА // Современные проблемы науки и образования. 2014. № 6. ;URL: https://science-education.ru/ru/article/view?id=15967 (дата обращения: 19.02.2026).