Кондиционированием называется автоматическое поддержание в кабинах летательных аппаратов (ЛА) параметров воздуха (температуры, давления, относительной влажности, чистоты, скорости движения) на определённом уровне с целью создания комфортных условий для экипажа и пассажиров как в полёте, так и на земле, для обеспечения надежной работы охлаждаемого бортового оборудования [1].

Радиоэлектронная аппаратура, приборы и машины, их комплектующие чувствительны к микроклимату окружающей среды, в частности к влажному воздуху. Повышение влажности воздуха внутри ЛА приводит к нарушению нормального функционирования, коррозии приборов и оборудования, что может вызвать аварийную ситуацию, а также создаёт неблагоприятные условия для жизнедеятельности экипажа и пассажиров.

Влага поступает в отсеки, кабины и салоны вместе с забортным воздухом, в котором она всегда содержится в том или ином количестве. В связи с этим при полётах на малых высотах в условиях значительной влажности, пересечений зон облаков, тумана, дождя необходимо производить осушение ЛА. Увеличение дальности полётов самолётов, использование их в районах с тропическим климатом делают борьбу с избыточной влажностью ещё более актуальной.

В связи с этими обстоятельствами в ЛА возникает необходимость удаления излишней влаги из воздуха системы кондиционирования. Решением данной проблемы может стать установка в систему влагоотделителя [2; 3]. Известно, что агрегаты СКВ ЛА должны обеспечивать приготовления осушенного воздуха часто с начальным влагосодержанием более 25 г водяных паров на 1 кг сухого воздуха.

При выборе типа и конструкции влагоотделителя учитываются требование оптимальной эффективности, допустимое гидравлическое сопротивление и его массогабаритные характеристики [6]. Эффективность исследованных конструкций в работе оценивалась коэффициентом влагоотделения η = G/Go, который определялся как отношение массового расхода отсепарированной влаги G к расходу влажного воздуха в системе Go. Величина гидравлического сопротивления при этом, как правило, задается.

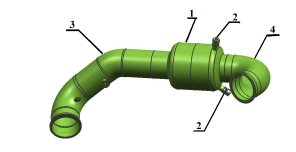

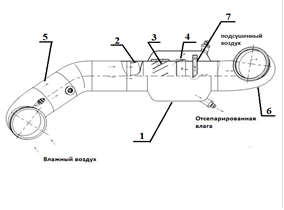

Как один из перспективных типов механических влагоотделителей в работе была исследована конструкция, принцип действия которой основан на принципе центробежной сепарации. На рисунке 1 показан внешний вид одной из возможных конструкций вихревого влагоотделителя для СКВ ЛА, на рисунке 2 − его внутреннее устройство.

Принцип работы такого влагоотделителя заключается в том, что поток воздуха с содержанием капельной влаги поступает через патрубок входа на завихритель, где приобретает вращательное движение, при этом капли воды под действием центробежных сил отбрасываются на стенки сепарационного участка. Жидкость, двигаясь вдоль стенок через щели и отверстия, поступает во влагосборную камеру и отводится через дренажный штуцер. Осушенный воздух через патрубок выхода поступает далее в систему. Рециркуляционная трубка предназначена для поддержания постоянного давления между влагосборной камерой и проточной частью выходного патрубка. Сложность применения таких влагоотделителей обычно связана с малыми размерами (до 10 мкм) капель влаги. Такие капли плохо отделяются центробежными силами, и их необходимо укрупнять до размеров 30…50 мкм.

Рис. 1. Внешний вид влагоотделителя:

1 − влагоотделитель; 2 − дренажные штуцеры отвода водо-воздушной смеси; 3 − патрубок подвода влажного воздуха; 4 − патрубок отвода осушенного воздуха.

Рис. 2. Внутреннее устройство влагоотделителя:

1 − корпус; 2 − завихритель; 3 − сепарационный участок; 4 − влагосборная камера; 5 − патрубок подвода влажного воздуха; 6 − патрубок отвода осушенного воздуха; 7 − рециркуляционная трубка.

Одним из путей обеспечения эффективного влагоотделения в такой конструкции является осуществление интенсивной закрутки потока на входе во влагоотделитель [4; 5], которая, в свою очередь, в основном зависит от установочного угла лопаток завихрителя. Уменьшение установочного угла приводит к более интенсивной закрутке потока и возрастанию коэффициента влагоотделения, однако одновременно происходит и увеличение гидравлического сопротивления устройства. Для снижения потерь в завихрителе целесообразно применять профилированные лопатки, обеспечивающие безотрывное обтекание.

На начальном этапе проектирования влагоотделительного устройства был выбран тип устройства; методика проведения натурного эксперимента позволяла производить оценку коэффициента влагоотделения и потерь полного давления (его гидравлического сопротивления). На следующих этапах проводились экспериментальные исследования с использованием данных компьютерного моделирования.

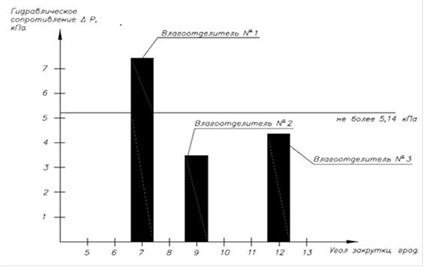

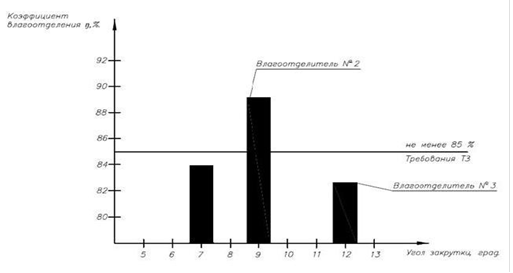

Целью настоящей работы являлось определение максимально возможного коэффициента влагоотделения в зависимости от угла установки лопаток (угла закрутки αзак) завихрителя, установленного на входе во влагоотделитель, при заданных ограничениях: гидравлическом сопротивлении ΔР ≤ 5,14 кПа, расходе воздуха через штуцер отбора влаги G ≤ 80 кг/ч и коэффициенте влагоотделения η ≥ 85%. Таким образом, в работе решалась задача с одним переменным параметром − αзак.

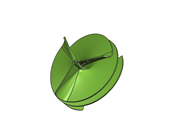

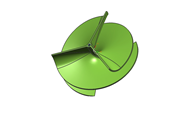

Для решения поставленной задачи были изготовлены три варианта конструктивного исполнения поверхности лопаток завихрителя. При этом на основании предварительного анализа был выбран шаг винтовой линии H = 36, 48, 60 мм, что соответствовало углам закрутки потока αзак = 7°, 9°, 12°. На рисунке 3 показан внешний вид исследованных конструкций завихрителей.

Вариант № 1 Вариант № 2 Вариант № 3

Рис. 3. Внешний вид исследованных конструкций завихрителей.

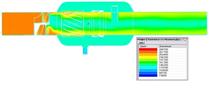

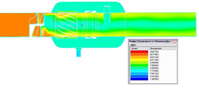

На рисунке 4 показаны результаты компьютерных экспериментов, выполненных с использованием программы Flow Vision для определения полей распределения параметров потока в проточной части влагоотделителя с тремя вариантами завихрителей.

Результаты выполненных экспериментально-компьютерных исследований представлены на рисунках 5, 6, 7.

Визуализация потока с помощью программного комплекса Flow Vision и последующий анализ полученных экспериментальных данных позволили сделать следующие выводы:

· при угле установки лопаток менее 9° гидравлическое сопротивление влагоотделителя резко возрастает и превышает величину, оговоренную техническим заданием;

· при увеличении угла закрутки более 9° величина коэффициента влагоотделения не соответствует заданным требованиям;

· для обеспечения эффективного влагоотделения при допустимом гидравлическом сопротивлении рекомендуется применить завихритель с углом закрутки 9°. При этом гидравлическое сопротивление ΔР ≈ 4,3 кПа, расход воздуха Go ≈ 78 кг/ч, коэффициент влагоотделения η ≈ 88,5%.

Завихритель № 1 Завихритель № 2 Завихритель № 3

Распределение статического давления

Распределение полного давления

Распределение температур

Распределение скоростей

Рис. 4. Поля давлений, скоростей и температур, построенные с помощью программного комплекса FlowVision.

Анализ поля скоростей закрученного воздушного потока позволил установить две зоны отделения частиц влаги. Сначала на начальном участке на поверхности цилиндрической стенки происходит осаждение крупных частиц, затем на последующих участках происходит осаждение частиц, которые образуются в результате коагуляции (укрупнения) мелких.

Закрутка потока приводит к изменению давления и температуры. Совместный анализ характера изменения этих параметров показал, что при достижении ими некоторых значений среда может переходить точку росы и часть наиболее мелких капель испаряется.

Рис. 5. Гидравлическое сопротивление влагоотделителя при различном конструктивном исполнении завихрителя.

Рис. 6. Расход воздуха через штуцер отбора влаги при различном конструктивном исполнении завихрителя.

Исследования подтвердили, что установка лопаточного завихрителя во влагоотделителе является эффективным, простым и надежным средством очистки воздуха от влаги. В результате выполненных работ была рекомендована рациональная конструкция завихрителя механического влагоотделителя, удовлетворяющая требованиям технического задания. Вместе с тем при выборе типа устройства и разработке реальной конструкции следует учитывать то, что вихревые влагоотделители работают эффективно лишь при высоких скоростях потока, т.е. больших расходах воздуха.

Рис. 7. Коэффициент влагоотделения.

В заключение необходимо отметить, что совмещение модельных испытаний с компьютерным моделированием сокращает затраты времени на поиск рациональных конструкторских решений за счёт сокращения до минимума дорогостоящих и трудоёмких натурных экспериментов. Особенно эффективно применение данного метода при решении многопараметрических задач, когда требуется исследовать значительное количество моделей с несколькими переменными конструктивными параметрами.

Рецензенты:

Химич В.Л., д.т.н., профессор, заведующий кафедрой «Энергетические установки и тепловые двигатели» НГТУ им. Р.Е. Алексеева, г. Нижний Новгород.

Зуев В.А., д.т.н., профессор, заведующий кафедрой «Кораблестроение и авиационная техника» НГТУ им. Р.Е. Алексеева, г. Нижний Новгород.

Библиографическая ссылка

Семашко П.В., Зеленов С.Н., Шустов С.Е. ВЫБОР УГЛА ЗАКРУТКИ ПОТОКА ВО ВЛАГООТДЕЛИТЕЛЕ СИСТЕМЫ КОНДИЦИОНИРОВАНИЯ ВОЗДУХА ЛЕТАТЕЛЬНОГО АППАРАТА // Современные проблемы науки и образования. 2014. № 6. ;URL: https://science-education.ru/ru/article/view?id=15805 (дата обращения: 06.01.2026).