Выполнение операций роботизированной лазерной обработки крупногабаритных изделий автономными мобильными комплексами (демонтаж и монтаж ферм, резервуаров, объектов специального назначения и т.д.) требует максимальной концентрации различных технических устройств на подвижных носителях и возможности реализации технологических процессов практически в экстремальных условиях [5]. На рисунке 1 приведена обобщенная структура такого комплекса.

Манипуляционную систему исполнительного устройства лазер-робота, предназначенного для осуществления основой операции с крупногабаритными объектами предлагается строить в виде комплексированной совокупности двух манипуляторов [3]: транспортного и технологического.

Рис. 1. Обобщенная структура автономного лазерного комплекса обработки крупногабаритных объектов

Транспортный манипулятор имеет три степени подвижности, является носителем для технологического и работает в режиме перестановки. Технологический манипулятор имеет пять степеней подвижности, перемещает рабочий инструмент – оптическую головку при неподвижном транспортном и является основным манипулятором. Выполнение манипуляторов по такой схеме позволит реализовать манипулятор с совокупной длиной звеньев до 15 метров. Постоянство положения точки фокуса обеспечивается последним приводом поступательного перемещения, работающим в режиме стабилизации, а угловая ориентация оптической головки – двумя угловыми координатами.

На рисунке 2 представлена структурная схема интеллектуальной системы управления движением рассматриваемого лазер – робота для выполнения операции утилизационной резки в условиях неопределенности толщины материала объекта.

Рис. 2. Структурная схема системы управления движением

Технологический контроллер формирования параметров обработки определяет задание для контроллера планирования траектории, для контроллера формирования эталонной скорости в пространстве задания и для контроллера источника лазерного излучения. Контроллер планирования траектории вырабатывает параметры точек траектории, которые преобразуются в обобщённые координаты углов поворота в нейроконтроллере 1 преобразования координат. Сигналы с последнего поступают на позиционный контроллер, который связан с блоком нейроконтроллеров регуляторов скорости. Контроллер формирования эталонной скорости формирует задание требуемой скорости обработки. Преобразование эталонных скоростей в обобщённые координаты происходит с помощью нейроконтроллера 2 преобразования скорости, с которого сигналы поступают на блок нейроконтроллеров регулятора скорости. Управляющие сигналы с блока нейроконтроллеров скорости поступают на манипуляционную систему, которая состоит из электроприводов, реализующих движение системы и исполнительной кинематической цепи. Информация о положении выходной точки манипуляционной системы, и скорости перемещения этой точки снимаются с помощью датчиков и подаются для коррекции управляющих сигналов на блок нейроконтроллеров скорости и блок позиционных контроллеров. Манипуляционная система имеет механическую связь с оптической головкой, на которую подаётся луч с источника лазерного излучения. Параметры лазерного излучения формируются контроллером источника лазерного излучения. Поскольку резка осуществляется в условиях неопределенности толщины металла, датчик ее измерения перемещается впереди оптической головки и в функциональном преобразователе происходит преобразование сигнала с этого датчика в параметры скорости резки. При этом происходит вычитание заданной изначально скорости в технологическом контроллере и скорости требуемой в зависимости от показаний датчика толщины во время процесса лазерной обработки. Главной технологической обратной связью является обратная связь по условию гарантированного прорезания материала, реализованная с помощью датчика, нейроконтроллера 4 и контроллера источника лазерного излучения, изменяющего мощность луча в зависимости от условий прорезания. Нейроконтроллер 4 может обучаться на различный характер прорезания и для разнообразных материалов по модели процесса резки. Использование нейроконтроллеров [4] обусловлено необходимостью повышения быстродействия и точности формирования управляющих воздействий. Нейроконтроллеры в контуре скорости приводов предназначены для быстродействующей подстройки коэффициентов регуляторов в функции задания её эталонного значения и сигнала технологической обратной связи.

Перед началом движения формируются необходимые данные, включающие в себя:

-

технологическую карту обработки поверхности (на дисплее монитора задается вид поверхности, маршрута обработки и точки установки транспортного манипулятора;

-

режимы обработки объекта (скорость и точность обработки, обрабатываемый материал и т.д.)

-

режимы движения и управления манипуляторами (характер движения, последовательность движения манипуляторов, вид управления и т.д.)

В режиме дистанционного или автоматического управления транспортный манипулятор выводится в исходную точку. При этом технологический манипулятор находится в транспортном положении, определяемом из условия минимума статических нагрузок на выходное звено транспортного манипулятора и удобством подвода к объекту работ. После этого производится вывод рабочего инструмента в исходную точку маршрута.

В процессе движения проводится идентификация поверхности и (или) подготовка ее к лазерной обработке (зачистка, нанесение светопоглощающего покрытия и т.д.) Если поверхность имеет сложную криволинейную форму и её положение по отношению к лазер - роботу не определено, аналитическое задание траектории движения даже в приближённом виде практически невозможно, а использование систем локации сопряжено со значительными трудностями. В этом случае параметры траектории движения могут быть измерены самим лазер-роботом, работающем в режиме обучения, который можно совместить с выполнением операции.

С целью сокращения времени вычислений при обучении следует использовать мультиплексные системы, а так же симулятор движения манипуляционной системы, позволяющий, кроме этого, проанализировать возникновение сингулярностей и исключить их в режиме воспроизведения управляющей программы. Таким симулятором может являться компьютерная модель исполнительной системы лазер-робота, выполненная с учетом его динамических свойств.

Достаточно хорошие результаты при моделировании технических систем достигаются с помощью пакета Matlab [2]. Пакет Simulink, входящий в состав системы Matlab, позволяет достаточно оперативно составлять исследуемые модели, изменять их структуру и регистрировать результаты моделирования, не прибегая к сложным программным процедурам. В последние версии пакета Simulink включена библиотека Sim Mechanics second generation, позволяющая выполнять моделирование движения различных механических систем в трехмерном пространстве в векторно-матричном виде, не прибегая к составлению сложных дифференциальных уравнений, а также библиотека Math Operations.

Интегральная модель исполнительной системы включает в себя модель механической системы, учитывающей упруго демпфирующих свойств ее конструктивных элементов, модели исполнительных двигателей и модели приводов как трехконтурных систем регулирования, синтезированные на монотонный характер переходных процессов в структуре модели.

Задание траектории движения лазерного луча в системе управления целесообразно осуществлять классическими методами при помощи программируемых контроллеров с использованием стандартных методов интерполяции и аппроксимации [1]. Для создания виртуального задатчика траектории использован метод интерполяции кубическими сплайнами выбранных опорных точек.

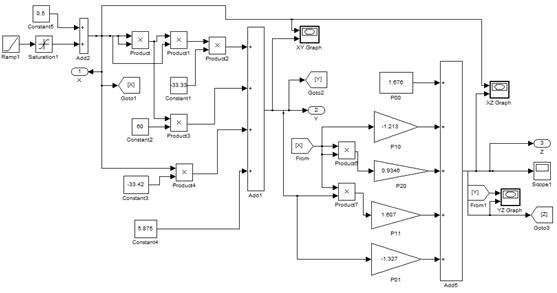

На рисунке 3 приведен пример компьютерной модели задатчика пространственной траектории, реализующей сплайн – функции (1).

![]() ;

;

![]() (1)

(1)

где P1 = -33,33; P2 = 60; P3 = -33,42; P4 = 5,875; P00 = 1,676; P10 = -1,213; P01 = -1,327;

P20 = 0,9346; P11 = 1,607.

Виртуальные контроллеры, осуществляющие решение обратных задач для транспортного и технологического манипуляторов в процессе движения по заданной траектории не сложно реализуются с использованием пакета Simulink.

Рис. 3. Пример компьютерной модели задатчика пространственной траектории

Экспериментальная зависимость скорости движения лазерной резки v от толщины металла h описывается выражением:

![]() (2)

(2)

и легко реализуется в Simulink.

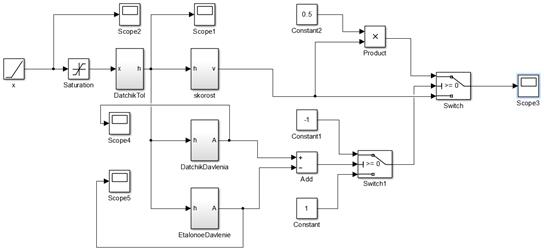

Симуляция работы датчика прорезания материала выполнена в виде, представленном на рисунке 4.

Рис. 4. Модель датчика прорезания в Matlab

Для определения прорезания объекта в процессе резки измеряется давление газа из реза и сравняется с эталонным давлением. В случае не прорезания, скорость резки уменьшается в два раза.

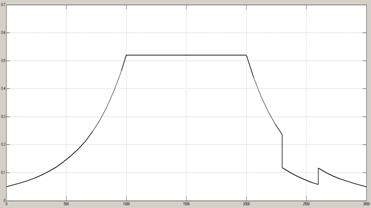

На рисунке 5 представлен пример работы системы управления в случае не прорезания в момент времени ![]() .

.

Рис. 5. Симуляция условия не прорезания материала

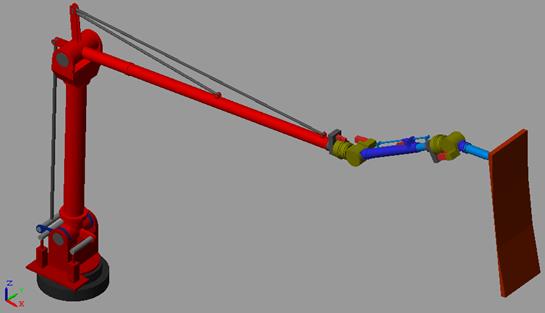

Для исследования работоспособности системы управления скоростью движения использована модель плиты переменной толщины с плоской поверхностью со стороны воздействия лазерного луча. На рисунке 8 приведена модель процесса резки указанного объекта.

Рис. 6. 3Dмодель процесса резки лазер-роботом объекта переменной толщины

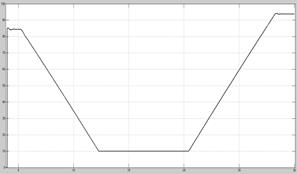

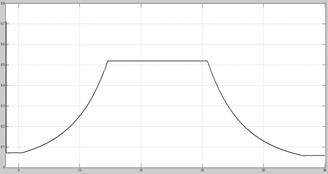

На рисунках 7 и 8 приведены результаты моделирования работы датчика толщины металла и управления скоростью движения лазерного луча в функции толщины металла.

Рис. 7. Модель измерения датчиком толщины металла

Рис. 8. Изменение скорости движения лазерного луча в функции толщины металла

Полученные результаты свидетельствуют о работоспособности созданных моделей, которые могут быть использованы при создании реальных роботизированных комплексов лазерной обработки.

Работа выполнена при финансовой поддержке РФФИ (проект № 13-08-01364).

Рецензенты:

Гоц А.Н., д.т.н., профессор, профессор кафедры тепловых двигателей и энергетических установок Владимирского государственного университета имени Александра Григорьевича и Николая Григорьевича Столетовых (ВлГУ), г. Владимир.

Кульчицкий А.Р., д.т.н., старший научный сотрудник, главный специалист ООО «Завод инновационных продуктов «КТЗ», г. Владимир.

Библиографическая ссылка

Умнов В.П., Егоров И.Н., Молостов С.В. УПРАВЛЕНИЕ И МОДЕЛИРОВАНИЕ ДВИЖЕНИЯ МНОГОКООРДИНАТНОГО КОМПЛЕКСИРОВАННОГО ИСПОЛНИТЕЛЬНОГО УСТРОЙСТВА ЛАЗЕР - РОБОТА // Современные проблемы науки и образования. 2014. № 6. ;URL: https://science-education.ru/ru/article/view?id=15577 (дата обращения: 17.01.2026).