При современном уровне развития техники использование высокоэффективных, энергоэкономичных контактных устройств в колонных аппаратах приводит к необходимости поиска новых направлений их совершенствования. Одним из таких направлений является оптимизация температурных условий в аппарате при протекании теплонапряженных массообменных процессов [3]. Для этой цели на кафедре МАХПП ДПИ НГТУ разработано контактное устройство насадочного типа [2].

Предложенное устройство состоит из отдельных пластинчатых модулей, сетчатой насадки и соединительных трубопроводов. Пластины, образующие стенки модуля, гофрируются для увеличения поверхности контакта. В пространстве между пластинчатыми модулями установлены насадочные элементы из гофрированной сетки. Конфигурация гофров обеспечивает хорошее перераспределение жидкости по поверхности устройства.

Гидравлическое сопротивление является одной из основных характеристик насадочных контактных устройств, его относительно малая величина определяет их преимущество перед другими типами контактных устройств массообменных аппаратов. Исследованию гидравлического сопротивления предложенного устройства посвящена данная статья.

Исследования проводились на лабораторных стендах с колоннами, диаметром 200 мм и 500 мм. Общий вид установок приведен на рис. 1. При этом использовались доступные и безопасные среды – воздух и вода. Воздух из помещения лаборатории подавался вентилятором. Расход воздуха регулировался вентилем. На стендах имелась возможность подачи в колонну подогретого воздуха за счет установки на воздуховоде электрокалорифера. По подаче жидкости организованы замкнутые контуры. В качестве теплоносителя использовалась горячая вода.

При проведении исследований применялись тепломассообменные блоки нескольких конфигураций, параметры которых представлены в таблице 1.

Таблица 1 – Параметры исследуемых контактных устройств

|

Модификация блока |

Количество теплообменных модулей |

Поверхность теплообмена м2/м3 |

Поверхность массообмена м2/м3 |

Объемная доля пластинчатых модулей |

Диаметр колонны, мм |

|

1 |

4 |

62 |

240 |

0.45 |

200 |

|

2 |

2 |

28 |

288 |

0.2 |

200 |

|

3 |

- |

0 |

325 |

0 |

200 |

|

4 |

6 |

40 |

210 |

0.44 |

500 |

|

5 |

4 |

21 |

268 |

0.26 |

500 |

Рис. 1 – Общий вид лабораторных стендов

а – стенд с колонной 500 мм, б – стенд с колонной 200 мм.

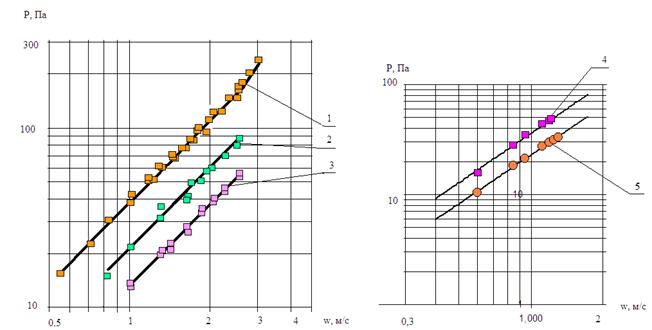

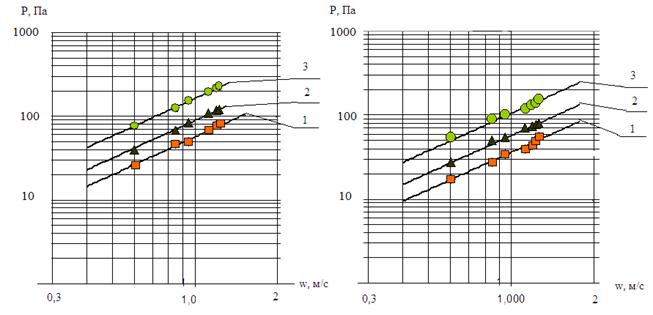

Результаты исследований сухой насадки приведены на рис.2. Из графика видно, что с повышением объемной доли теплообменных модулей в устройстве гидравлическое сопротивление блока повышается. Это связано с тем, что снижается свободный объем для прохода легкой фазы через насадку. Также стоит отметить, что с повышением турбулизации потока газа при значении критерия Рейнольдса свыше 3200 наблюдается изменение характера зависимости сопротивления.

Традиционно расчет гидравлического сопротивления насадочных контактных устройств проводят в два этапа: на первом определяют сопротивление сухой (неорошенной) насадки, на втором, с учетом интенсивности орошения, определяют сопротивление в условиях подачи на насадку жидкости [4].

Анализ полученных экспериментальных данных по сопротивлению сухого устройства показал, что гидравлическое сопротивление можно рассчитать по известной зависимости:

. (1)

. (1)

Рис. 2 – Зависимости гидравлического сопротивления сухой насадки от фиктивной скорости газа при разных модификациях блока

Коэффициент сопротивления устройства может быть определен по формуле Маковека [3]

![]() . (2)

. (2)

При этом коэффициент А предлагается определять по аддитивной зависимости,

![]() , (3)

, (3)

где хП – объемная доля, занимаемая теплообменными пластинчатыми модулями;

АП – коэффициент для теплообменного модуля;

АС – коэффициент сетчатой насадки.

В результате обработки экспериментальных данных получены значения Ап и Ас необходимые для расчета. Данные значения приведены в табл. 2.

Таблица 2 – значения коэффициентов для расчета гидравлического сопротивления сухой насадки

|

№ |

Re < 3200 |

Re ≥ 3200 |

||

|

|

Насадочный элемент |

Теплообменный модуль |

Насадочный элемент |

Теплообменный модуль |

|

A |

8.46 |

20,9 |

0.104 |

0.24 |

|

В |

0,508 |

-0,0406 |

||

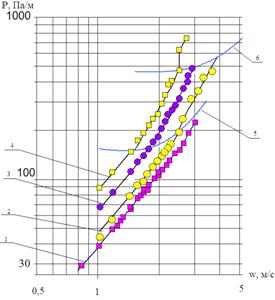

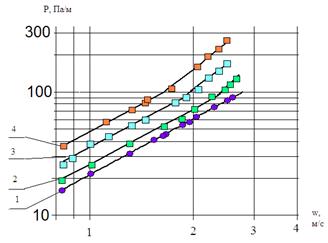

На рис. 3 показаны гидродинамические характеристики колонны с орошаемой насадкой, диаметром 200 мм, а на рис. 4 колонны, диаметром 500 мм. При этом стоит отметить, что выделены два принципиально разных режима. Первый – пленочный, при этом графическая зависимость практически параллельна характеристике сухой насадки для обеих колонн. Пленочный режим сохраняется до значения фиктивной скорости газа 50% – 60% от скорости захлебывания. Второй –режим подвисания, характеризующийся волнообразованием на поверхности пленки. Также стоит отметить, что при высоких нагрузках по газу и жидкости наблюдается захлебывание аппарата, и гидравлическое сопротивление сильно повышается.

Для определения гидравлического сопротивления орошаемого устройства можно использовать зависимость вида

![]() (4)

(4)

где U – плотность орошения, (м3/м2·с);

β – коэффициент, учитывающий структуру насадки.

В результате обработки экспериментальных исследований выявлено, что в пределах пленочного режима коэффициент β можно считать постоянным, однако при переходе к режиму подвисания происходит отклонение от параллельности, в связи с этим коэффициент β становится переменным. Для пленочного режима предложено значение β = 26. В зоне режима подвисания для расчета предлагается использовать зависимость

β = 18,2·w0,76 (5)

а) модификация блока 1 б) модификация блока 2

Рис. 3 – Гидравлическое сопротивление насадки в колонне, диаметром 200 мм

1 – сухая насадка; орошаемая насадка при плотности орошения м3/(м2·с) 2 – 0,0032, 3 – 0,0081; 4 – 0,0130 ; 5 – кривая расположения скоростей подвисания; 6 – кривая скоростей захлебывания.

а) модификация блока 4 б) модификация блока 5

Рис. 4 – Гидравлическое сопротивление насадки в колонне, диаметром 500 мм

орошаемая насадка при плотности орошения м3/(м2·с) 1 – 0,0076, 2 – 0,0152; 3 – 0,025 ;

Экспериментальные значения гидравлического сопротивления хорошо согласуется с предложенными теоретическими зависимостями. Это подтверждают опыты, проведенные на колонне, диаметром 200 мм и серия экспериментов, проведенная в аппарате, диаметром 500 мм. Однако стоит отметить, что предложенная зависимость (4) имеет применение для систем близких по свойствам к системе вода-воздух. Для систем, сильно отличающихся от экспериментальной по свойствам, определение гидравлического сопротивления необходимо проводить по зависимости Кафарова [1].

Проводя сравнение с другими известными насадочными контактными устройствами, можно заключить, что предложенная насадка сравнима по гидравлическому сопротивлению с насадками типа Ваку-пак [5], Меллапак (Зульцер) [6]. Особенностью же предложенной насадки, которая качественно отличает ее от приведенных выше, является возможность оптимизировать температурные условия в аппарате и существенно улучшить показатели качества теплонапряженного массообменного процесса.

Рецензенты:

Сажин С.Г., д.т.н., профессор, проф. кафедры “Автоматизация и информационные системы”, Дзержинский политехнический институт НГТУ им. Р.Е. Алексеева, г. Дзержинск;

Гуткович С.А., д.т.н., зам. директора по направлению ПВХ, ЗАО “Биохимпласт”, г. Дзержинск.

Библиографическая ссылка

Сидягин А.А., Степыкин А.В., Балахнин И.А. ГИДРАВЛИЧЕСКОЕ СОПРОТИВЛЕНИЕ БЛОЧНО-МОДУЛЬНОЙ ТЕПЛО-МАССООБМЕННОЙ НАСАДКИ // Современные проблемы науки и образования. 2014. № 6. ;URL: https://science-education.ru/ru/article/view?id=15366 (дата обращения: 23.02.2026).