В Уральском федеральном университете (г. Екатеринбург, РФ) ведутся работы по исследованию эффективности различных инструментов имитационного моделирования [7-9] для прогнозирования показателей логистических процессов металлургического производства и их оптимизации [1-2]. В данной работе рассмотрен пример решения задачи оптимизации перевозок с помощью инструмента Plant Simulation фирмы Siemens [5].

В качестве средства получения эффективных решений используется встроенный в Plant Simulation оптимизатор, который работает на основе генетических алгоритмов [3].

Постановка задачи

Для анализа возможностей системы Plant Simulation в части моделирования и оптимизации логистических процессов была разработана экспериментальная имитационная модель обработки и транспортировки продукции металлургического предприятия.

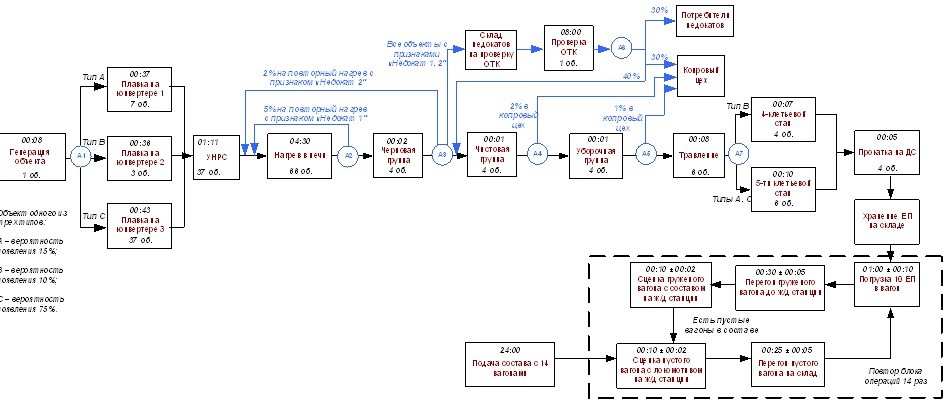

Процесс выпуска металлургической продукции конвертерного и прокатного производства (ВМПКПП) представлен на рис. 1. Процесс ВМПКПП включает три подпроцесса: 1) технологический процесс обработки единиц продукции (ЕП); 2) логистический процесс погрузки ЕП в вагоны; 3) организационный процесс загрузки персонала при выполнении погрузки. Для каждой операции указано среднее время выполнения (вверху прямоугольника, в часах: минутах) и количество одновременно обслуживаемых объектов (внизу прямоугольника). В качестве параметра блока «Генерация объектов» указано количество объектов, поступающих в систему через заданный временной интервал. Объекты генерируются трех типов: А (с вероятностью 15 %), В (с вероятностью 10 %) и С (с вероятностью 75 %). В модели требуется описать следующие роли: Крановщик и Стропальщик, которые следует связать с операцией «Погрузка ЕП в вагон». К соответствующим операциям необходимо задать используемые средства: агрегаты, кран, железнодорожный состав. В модели необходимо отразить работу «Технолога» (этапы А1-А7). Целью технолога является выполнение следующих задач: 1) направление различных типов заявок по различным маршрутам для определенных операций; 2) контроль параметров ЕП после выполнения определенных операций и направление ЕП с неудовлетворительными показателями на повторную обработку.

Рис. 1. Структура модели ВМПКПП

Необходимо найти лучшее соотношение количества вагонов состава и интенсивности генерации объектов при: минимизации Среднего времени простоя поданных вагонов и минимизации Максимального времени простоя поданных вагонов. Количество вагонов может изменяться от 4 до 20, а время генерации продукции от 1 минуты до 15 минут с шагом 1 мин.

Структура модели

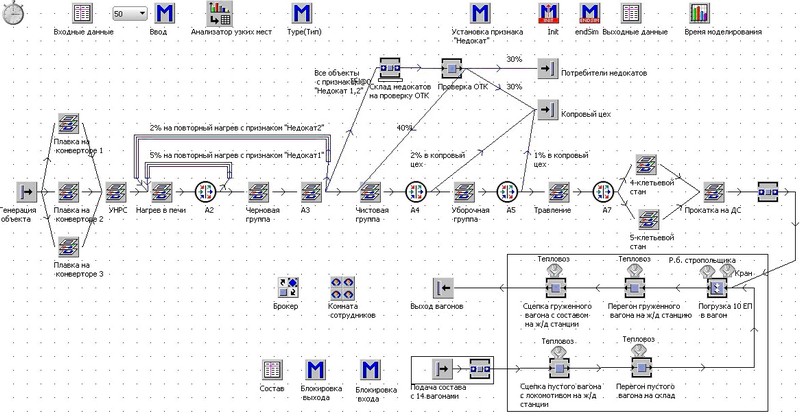

Экспериментальная модель на базе инструментария Plant Simulation представлена на рис. 2. Верхняя часть модели описывает технологический процесс обработки единиц продукции, который построен с использованием стандартных элементов библиотеки Buffer (буфер) и Parallel Proc (параллельная обработка нескольких объектов), объединенных в новые объекты. Модель построена по иерархическому принципу. Технологический процесс состоит из следующих этапов: плавка на конвертере, обработка на устройстве непрерывной разливки стали (УНРС), нагрев в печи, проверка качества, прокатка.

Логистический процесс погрузки ЕП в вагоны, выделенный на рисунке 2 прямоугольником, реализован с помощью объектов SingleProc (одиночная операция).

Организационный процесс загрузки персонала при выполнении погрузки реализован с помощью объектов Worker (Рабочий), WorkPool (Комната сотрудников), Broker (Распределитель работников по рабочим местам).

При заданных начальных условиях с помощью модели получены следующие оценки среднего (AveregeWaitingTime) и максимального (WaitingTime) времени простоя вагонов, поданных под погрузку продукции:

AveregeWaitingTime = 4 часа 19 минут,

WaitingTime = 7 дней 14 часов 18 минут.

Рис. 2. Экспериментальная модель ВМПКПП в Plant Simulation

Оптимизация логистического процесса

Первый критерий оптимальности: минимизация среднего времени простоя поданных вагонов.

Математическая модель:

AveregeWaitingTime -> min,

4 ≤ Sostav2 ≤ 20,

1≤ TimeGen ≤ 15,

где Sostav2 - количество вагонов в составе (таблица, которую использует генератор продукции),

TimeGen - интенсивность поступление единиц продукции в систему (свойство генератора продукции).

AveregeWaitingTime - среднее времени простоя поданных вагонов (свойство W_Mean у объекта контейнер, имитирующего вагон).

Данные математической модели являются исходными данными для оптимизатора и заносятся в соответствующие таблицы GAWizard.Fitness и GAWizard.ProblemDefinition.

В результате применения встроенного алгоритма оптимизации, основанного на генетических алгоритмах, при генерации 1000 входных объектов (единиц продукции) получено следующее оптимальное решение:

AveregeWaitingTime = 1 час 49 минут,

Sostav2 = 4 вагона,

TimeGen = 4 минуты.

При этом время, затраченное на оптимизацию, составило 1.38 секунды. Как видно, в результате оптимизации среднее время простоя вагонов уменьшилось более чем в 2 раза.

Второй критерий оптимальности: минимизация максимального времени простоя поданных вагонов.

Математическая модель:

WaitingTime -> min,

4 ≤ Sostav2 ≤ 20,

1≤ TimeGen ≤ 15,

где WaitingTime - максимальное время простоя поданных вагонов (свойство W_Max у объекта контейнер, имитирующего вагон).

В результате применения встроенного алгоритма оптимизации получено следующее оптимальное решение при генерации 1000 входных объектов:

WaitingTime = 8 часов 26 минут 49 секунд,

Sostav2 = 5 вагонов,

TimeGen = 1 минута.

Время, затраченное на оптимизацию, составило 0.8 секунды.

Выводы

Проведенные исследования показали высокую эффективность работы оптимизатора при решении рассмотренных логистических задач. В результате экспериментов были найдены оптимальные значения искомых показателей: лучшего соотношения количества вагонов состава и интенсивности генерации объектов при минимизации среднего времени простоя поданных вагонов и при минимизации максимального времени простоя поданных вагонов, что позволит предприятию сократить издержки, затраченные на логистику. Первый критерий может быть использован, если потери предприятия за счет простоев линейно зависят от их длительности, а второй - когда потери нелинейно зависят от времени простоя вагонов, например, резко возрастают, начиная с определенного уровня.

Работа выполнена в рамках договора № 02.G25.31.0055 (проект 2012-218-03-167) при финансовой поддержке работ Министерством образования и науки Российской Федерации.

Рецензенты:

Поршнев С.В., д.т.н., профессор, заведующий кафедрой радиоэлектроники информационных систем, ФГАОУ ВПО «Уральский федеральный университет им. первого Президента России Б.Н. Ельцина», г. Екатеринбург;

Доросинский Л.Г., д.т.н., профессор, заведующий кафедрой теоретических основ радиотехники, ФГАОУ ВПО «Уральский федеральный университет им. первого Президента России Б.Н. Ельцина», г.Екатеринбург.

Библиографическая ссылка

Клебанов Б.И., Аксенов К.А., Антонова А.С., Пантелеева Ю.С., Крымов Е.А. ПРИМЕНЕНИЕ СИСТЕМЫ PLANT SIMULATION ДЛЯ МОДЕЛИРОВАНИЯ И ОПТИМИЗАЦИИ ЛОГИСТИЧЕСКИХ ПРОЦЕССОВ // Современные проблемы науки и образования. 2014. № 5. ;URL: https://science-education.ru/ru/article/view?id=15234 (дата обращения: 19.01.2026).