Наблюдаемое в последние десятилетие увеличение поголовья пуховых коз в Оренбургской области и России в целом позволяет предположить, что наметилась тенденция к возрождению отрасли пухового козоводства. Но, к сожалению, следует констатировать низкий уровень механизации технологических процессов в рассматриваемой отрасли. Крайне слабо механизированы процессы обработки кожного покрова – чески пуха, ветеринарно-санитарной обработки [6]. Если для ветеринарно-санитарной обработки кожного покрова системой машин предусматривается использование специализированного оборудования для распыления ветеринарных препаратов или купочных ванн или установок, то вычесывание пуха в большинстве случаев (до 98 %) осуществляется ручными гребнями. Разработанные механические устройства для чески пуха (АВМ, барабанная установка и т.д.), зачастую травмируют кожный покров коз даже на самых щадящих режимах. Эвакуация пуха из зоны обработки осуществляется вручную, теряется качество получаемой продукции (нарушается целостность прядей, происходит разрыв волокон).

Еще одним очень важным аспектом рассматриваемого технологического процесса является его сезонность, сжатые сроки проведения. Возникает проблема с отсутствием квалифицированных чесальщиков пуха. Зачастую, в хозяйствах для чески привлекают не подготовленных людей [3], более 40 % это – не задействованные в зимний период на полевых работах механизаторы, 17…19 % составляют домохозяйки, 10…12 % работники животноводства, 29…33 % школьники старших классов, ИТР и служащие хозяйства или просто случайные люди, приглашаемые со стороны. По сведениям В.Д. Позднякова [3], не более 26…28 % привлекаемых к процессу работников прошли подготовку на 2-х – 3-х дневных зооветкурсах в хозяйствах, остальные не проходят подготовку вообще, а работу выполняли по принципу «делай как сосед». И как следствие такого подхода в организации процесса – снижение качества обработки кожного покрова, производительности труда, качества получаемого пуха.

При ручном вычесывании – чесальщик совершает от 1500 до 2000 вычесывающих движений кистью руки, прикладывая при этом значительные физические усилия. В результате кисть испытывает 2-х, 3-х кратные перегрузки, что, конечно же, сказывается на утомляемости отдельных наиболее нагруженных мышц или целой группы мышц, состоянии опорно-двигательного аппарата исполнителя, что в целом снижает функциональную надежность оператора, а это приводит к травмированию кожного покрова козы.

Следует также отметить, еще один проблемный аспект процесса вычесывания – неоднородность обслуживаемых животных: форма, размеры, ответные реакции на проводимые механические воздействия, неравномерность созревания пуха на поверхности тела животного.

Процесс вычесывания пуха коз – частный случай механической обработки кожного покрова животных, цель которого получение высококачественного пухового волокна. Кроме того, вычесывание является одним из основных звеньев технологической цепочки получения продукции пухового козоводства. От того, в какой степени правильно будет организован процесс, совершенные средства механизации будут зависеть качество полученного пуха и его технологические свойства при дальнейшей переработке, физиологическое состояние козы и ее последующая продуктивность. Отечественные ученые Р.С. Суюнчалиев, Л.П. Карташов, В.Д. Поздняков и др. отмечают в своих работах [2, 4, 7] актуальность процесса вычесывания пуха и рассматривают его с позиций биотехнической системы «Ч-М-Ж». Чесальщик через рабочие элементы технического звена контактирует непосредственно с биологическим звеном «животное» и рассматривается как производитель продукции, в определенной степени определяющий эффективность процесса: качество и количество получаемого пухового волокна, физиологическое состояние животного.

Продуктивная составляющая системы «Ч-М-Ж» зависит во многом от требований, предъявляемых подсистемами друг другу. Необходимо так настроить работу системы в целом, чтобы техническая подсистема полностью или в большей степени соответствовала возможностям «человека – оператора», компенсируя при этом его недостатки, кроме того, оказывая силовое воздействие на кожный покров животного, учитывала физиологические требования и особенности животного.

Тщательное рассмотрение процесса вычесывания с позиций сложной биотехнической системы позволит обосновать перспективные направления по совершенствованию процесса чески пуха коз, поэтому рассмотрим каждую из подсистем сложной биотехнической системы «Ч-М-Ж».

Подсистема «человек – оператор». Плодотворная деятельность чесальщика пуха коз во многом зависит от требований, предъявляемых со стороны остальных подсистем «машина» и «животное», его психофизиологических особенностей и устойчивостью к физическим и социально-психологическим нагрузкам. Настройка связи между звеньями «человек» и «машина» играет определяющую роль для достижения конечного результата. Механическая составляющая сложной биотехнической системы должна полностью соответствовать человеческим возможностям и компенсировать недостатки, которые в той или иной мере присущи человеку – оператору системы, при рассмотрении его с позиции техники.

Некоторые функциональные возможности технических устройств превосходят возможности человека, было неоднократно доказано, что человек хуже выполняет такие функции, как контроль над результатами действий машин или людей, выполнение монотонных повторяющихся операций, расходование энергии с дозированной постепенностью и определенной точностью [9].

Рассматривая трудовую деятельность чесальщика, следует обратить особое внимание на энергетическую составляющую процесса. Как было сказано выше, процесс вычесывания пуха очень трудо- и энергоемок. При вычесывании оказывается энергетическое воздействие на выполнение вспомогательных операций (фиксация объекта воздействия, удержание животного в определенном положении) и основных (расчесывание косиц, вычесывание пуха, удаление загрязнений с поверхности шерстно-пухового покрова). Минимизировать затраты энергии можно, применяя более совершенные устройства для вычесывания, обладая знаниями физиологических особенностей процесса, выполняя рациональные технологические приемы.

В исследованиях [5] трудовой деятельности чесальщиков пуха процесс получения пуха на протяжении всей фазы работы контролируется оператором по зрительным, слуховым каналам от животного, а также от средства воздействия (вычесывающего устройства). Качество полученного продукта оценивается визуально во время сортировки при помощи вспомогательных средств (линейка для определения длины пухового волоса, образцов для определения тонины, динамометр для проверки крепости пуха и т.д.). Качество протекания самого процесса определяют по выходу продукции и качеству вычесанного пуха. Продолжительность воздействия исполнителя на объект чески составляет от 20 до 50 минут традиционным ручным гребнем, при этом наибольшая нагрузка приходится на руки (кистевые и локтевые суставы 70–80 %), предплечье (10–15 %), ноги и корпус (10–12 %). В связи с этим очевидным является необходимость разработки нового, более совершенного технологического устройства для чески пуха, которое позволит сократить затраты времени и физической энергии исполнителя, позволив облегчить его труд.

Специфика рассматриваемой биотехнической системы требует учитывать, что при совершенствовании конструкции вычесывающих устройств и процесса чески как такового, в большинстве случаев наличие «живого движения» является необходимым.

Чесальщик пуха не только оператор, а исполнитель производственного процесса, источник физической энергии, грамотность и профессиональные навыки которого в значительной мере содействуют достижению конечной цели, но некоторым образом и усложняет взаимосвязь звеньев в рассматриваемой системе.

Технология чески пуха у коз становится рациональной, только основываясь на знании исполнителем анатомо-физиологических особенностей животного (строение организма, топограммы кожного покрова), грамотном использовании технических показателей гребенок со своими функциональными возможностями и в большинстве случаев определяется профессиональным уровнем. Эффективность процесса чески пуха зависит от оператора, его профподготовки, физического и эмоционального состояния; от типа вычесывающей машины, ее соответствия техническим требованиям.

Подсистема «машина». Вычесывание пуха осуществляют с помощью специальных гребней, представляющих собой небольшую лопатку с деревянной или пластмассовой рукояткой. Гребни изготавливают нескольких модификаций: для расчесывания косиц (зубья расположены редко), для основной чески и для дочесывания. Гребни для основной чески имеют рукоятку, в которой закреплены от шести до восьми зубьев длиной 60…110 мм, изготовленных из пружинной проволоки диаметром 2…4 мм. На свободном конце зубья загнуты по радиусу 10…25 мм. Шаг их расстановки (расстояние между концами соседних зубьев) составляет 10…15 мм. Ширина захвата гребня – 70…120 мм.

Зубья гребней для дочесывания тоньше, их изготавливают из проволоки диаметром 2…2,5 мм, с шагом 5…6 мм. Радиус загиба свободного конца зубьев составляет 6…8 мм. Исполнитель, используя эти гребни, расчёсывает шерстно-пуховой покров, извлекая при этом основную часть пуха.

Эти гребни просты в изготовлении, затраты на их изготовление не значительны. Вместе с тем ческа пуха такими гребнями – работа трудоемкая, требующая значительных физических усилий. На протяжении длительного периода принимаются меры по усовершенствованию средств для ручной чески пуха и механизации этого процесса. К разработанным на данный момент средствам для ручного расчесывания и вычесывания пуха относят: скребок, двухсторонний гребень для чески пуха коз, гребень с защемляющими пластинами, гребень для чески пуха и универсальный гребень – гребенка. Также были предложены и механические устройства для вычесывания пуха, вибрационная машинка АВП-12 и установки барабанного типа.

Попытки механизировать вычесывание пуха начали предпринимать в СССР с середины 50-х годов двадцатого столетия, оригинальные конструкции.

Вычесывание пуха любым из перечисленных выше устройств – операция трудоемкая, требующая от исполнителя больших физических усилий. Максимальный эффект от механизации процесса будет достигнут при условии, если средство отвечает требованиям технологии или наоборот, технология предусматривает применение этих средств. Благодаря применению механических средств можно значительно снизить усилие исполнителя при вычесывании пуха, ускорить выход пуха и уменьшить количество извлекаемых остевых волокон. Тем не менее процесс чески пуха коз до сих пор практически остается ручным.

Подсистема «животное». Коз пуховых пород разводят в различных регионах страны: на Северном Кавказе, в Поволжье, на Южном Урале, в Горном Алтае [10]. К пуховым породам коз относят: оренбургскую, придонскую, горноалтайскую, а также несколько пород в Средней Азии.

Пуховые козы – в основном крупные животные крепкой конституции, с хорошо развитым костяком, глубокой грудью, крепкими копытами. Шерстный покров состоит из грубой ости и тонкого мягкого пуха, переходной волос – в небольшом количестве. Шерстный покров коз содержит мало жиропота, поэтому при стрижке шерстный покров распадается на отдельные косицы.

Наши исследования в основном проводились на козах Оренбургской породы. Живая масса взрослых коз от 25 до 38 кг, козлов – от 35 до 64 кг. Продуктивность коз средняя: с каждого животного начесывают по 250–380 г пуха и настригают до 350 г грубой шерсти. В зависимости от районов разведения, начесы пуха могут быть и выше 300–450 г.

Наличие грубой ости средней тонины 85,3 микрона, длиной 8–10 см и тонкого пуха (подшерстка), тониной 14–16 микрон, длиной 5–6 см – отличительная особенность коз Оренбургской породы.

Ческу пуха коз начинают в феврале – марте; при этом конкретные сроки определяются временем начала линьки пуха у коз, что зависит от хозяйственно-климатических условий содержания, состояния упитанности, их пола и возраста. Интенсивность линьки напрямую зависит от упитанности животного. Для получения качественного пуха необходимо точно определить начало его линьки.

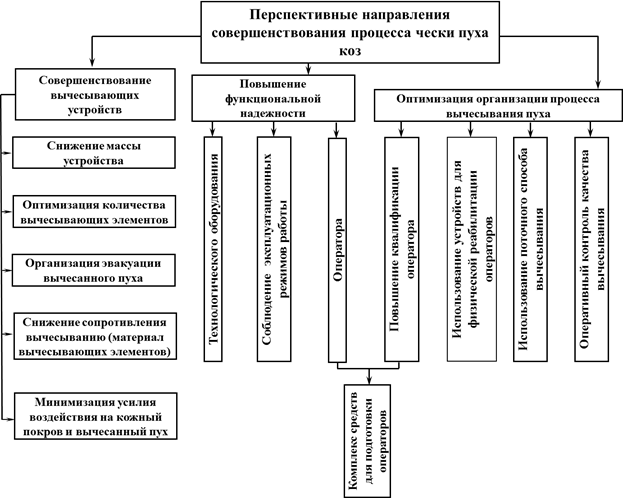

Перспективные направления совершенствования процесса чески пуха. На основании вышеизложенного, мы предлагаем несколько направлений по совершенствованию процесса обработки кожного покрова коз с целью получения пуха, которые предлагаем разделить на три блока (см. рисунок).

Первый блок направлений – совершенствование вычесывающих устройств. Прежде всего, необходимо вести работы по минимизации усилия воздействия исполнителя на кожный покров объекта и вычесанный пух. Минимизировать усилия возможно: снизив сопротивление вычесыванию за счет использования антифрикционных материалов, снизив массу вычесывающего устройства, оптимизировав геометрические параметры зубьев и траекторию вхождения в шерстно-пуховый покров, используя механические вычесывающие устройства. При этом следует придерживаться требований, предъявляемых к этим устройствам: они должны увеличивать производительность труда, обеспечить сохранение целостности пуховых волокон (качество получаемого продукта), исключать травмирование животного и исполнителя.

Рис. Перспективные направления по совершенствованию процесса вычесывания пуха коз

Второй блок направлений – повышение функциональной надежности. Под функциональной надежностью мы понимаем бесперебойную работу технологического оборудования, используемого для этого технологического процесса, сокращение временных затрат на подготовку и техническое обслуживание, возможность быстрой перенастройки оборудования под физиологические особенности исполнителя и обслуживаемого животного. Для достижения этих требований необходимо обосновать конструктивно-эксплуатационные параметры и режимы работы технических устройств. Функциональная надежность оператора – показатель, характеризующий сохранение в течение рабочего дня оператором четкого выполнения технологического алгоритма с минимальными нарушениями или при их полном отсутствии.

Третий блок направлений – оптимизация организации процесса вычесывания. Включает в себя повышение и поддержание квалификации основных исполнителей на должном уровне. Для этого необходимо организовывать краткосрочные мероприятия по подготовке операторов. Это направление перекликается со вторым блоком направлений по совершенствованию процесса чески, и для их реализации целесообразно разработать комплекс средств для подготовки. Комплекс позволяет восстанавливать навыки процесса вычесывания, но и совершенствовать их [8]. По нашим наблюдениям [1], операторы – чесальщики, прошедшие такую подготовку на комплексе, в 3…4 раза реже нарушают технологические операции, их производительность увеличивается в 2–3 раза по сравнению с теми, кто не прошел такую подготовку.

Способствовать повышению производительности труда может также и физическая реабилитация исполнителей в перерывах основной работы, достаточно 5–10 минут, чтобы восстановить нарушаемый в процессе работы кровоток в конечностях оператора и снизить повышенный тонус мышц свободной верхней конечности – плеча, предплечья и кисти.

По аналогии с поточным способом стрижки возможно ческу пуха также осуществлять поточным способом, разделяя на этап расчесывания косиц (менее опытные исполнители) и этап вычесывания (исполнители средней и высокой квалификации). Такое разделение позволит снизить затраты труда опытных чесальщиков и повысить квалификацию у начинающих, при условии, что технологические операции будут проводиться на специализированном стеллаже.

Немаловажным является решение по оптимизации процесса оперативного контроля качества вычесывания, внедрение которого способствует полноте вычесывания и мотивирует трудовую деятельность исполнителей при соответствующей системе оплаты труда.

Рецензенты:

Квашенников В.И., д.т.н., профессор, профессор кафедры механизации технологических процессов в АПК, Оренбургский государственный аграрный университет, г. Оренбург;

Ушаков Ю.А., д.т.н., профессор, зав. кафедрой математики и теоретической механики, Оренбургский государственный аграрный университет, г. Оренбург.

Библиографическая ссылка

Хлопко Ю.А., Ротова В.А., Осипова А.М. ПЕРСПЕКТИВНЫЕ НАПРАВЛЕНИЯ СОВЕРШЕНСТВОВАНИЯ ПРОЦЕССА ЧЕСКИ ПУХА КОЗ С ПОЗИЦИИ СЛОЖНОЙ БИОТЕХНИЧЕСКОЙ СИСТЕМЫ «ЧЕЛОВЕК – МАШИНА – ЖИВОТНОЕ» // Современные проблемы науки и образования. 2014. № 5. ;URL: https://science-education.ru/ru/article/view?id=15109 (дата обращения: 01.03.2026).