Колесо, обеспечивая движение автомобиля, воспринимает все усилия и моменты, действующие между дорогой и автомобилем, и должно надежно противостоять ударным и циклическим нагрузкам [9; 14].

При всем многообразии диски колес можно классифицировать по отдельным группам (рис. 1).

Сегодня основными факторами, определяющими технический уровень автотранспортного средства и направления его развития, являются материалы и конструкции, способные облегчить автомобиль, снизить расход топлива, повысить экономический и экологический аспекты [13].

История вопроса

Примерно до середины ХХ века диски колес автомобилей изготавливали путем раскатки и штамповки из стальной полосы с последующей сваркой, что обеспечивало их дешевизну и сравнительную близость к стандартным размерам. Невысокая точность геометрии и несбалансированность дисков колес, получаемых при такой технологии, не считались существенными недостатками из-за умеренных требований к скоростным характеристикам автомобилей тех времен.

Рис. 1. Классификация дисков автомобильных колес [14].

С ростом скоростей и требований безопасности недостатки стальных штампованных дисков колес становились все более ощутимыми. В то же время развитие технологий проектирования и производства шин способствовало существенному повышению их геометрической точности и снижению неоднородности.

В 30-50-е годы прошлого века на гоночные автомобили начали устанавливать алюминиевые диски. В отечественной промышленности попытки производства дисков из алюминиевых, магниевых и титановых сплавов делали в 80-е гг. ХХ в.

В наше время все большее применение находят диски из алюминиевых сплавов – штампованные и литые, при этом наибольший ассортимент литых дисков производится за рубежом, а практически все штампованные приходятся на российских производителей [9].

Анализ современных технологий изготовления дисков автомобильных колес

В настоящее время наиболее распространены следующие технологии производства колёс из алюминиевых сплавов: объёмная штамповка и раскатка; литьё под низким давлением и комбинация литейных и деформационных способов получения элементов, их сварка или болтовое соединение [12].

Объёмная штамповка в неразъёмных или разъемных матрицах. При горячей штамповке (ковке)достигается наивысшая прочность, поскольку структура металла становится волокнистой, а направление этих волокон – изначально заданным. Недостаток штамповки – большой процент отходов, что увеличивает цену изделия [12].

В России используют технологию объемной горячей штамповки, процесс которой осуществляют в несколько этапов. На первом этапе небольшую цилиндрическую болванку (слитки, из которых делают диски колес, имеют форму цилиндрических столбов различного диаметра, которые нарезают на болванки нужной длины) на первом прессе осаживают, превращая в диск. Затем этот диск проходит несколько прессов, имеющих различное усилие, постепенно превращаясь в окончательную заготовку. На определенном этапе, еще в заготовке, прошивают центральное отверстие.

Перед каждым прессованием заготовку и рабочие штампы нагревают до температуры в несколько сотен градусов. Сами прессы, несмотря на достаточно большую мощность (до 20 тыс.т), производят горячую штамповку медленно. Нагрев и малая скорость деформирования исключают возможность возникновения нежелательных разрывов и трещин в теле заготовки.

Полученную заготовку закаливают и подвергают искусственному старению. Затем, после многочисленных проверок и выборочного контроля качества заготовки (структура волокон), она проходит механическую обработку на токарных и фрезерных станках, в результате превращаясь в готовое изделие.

При пластическом деформировании за счет измельчения кристаллической решетки и ликвидации внутренних микродефектов металл упрочняется. Благодаря такой технологии с формированием у металла волокнистой структуры прочность дисков колес получается выше, чем у остальных, в 2,5 раза, а пластичность ниже всего на 20–30%. Можно делать стенки на 20% меньшей толщины по сравнению с литыми. В результате вес такого диска на 15–20% ниже литого и на 40–50% стального штампованного.

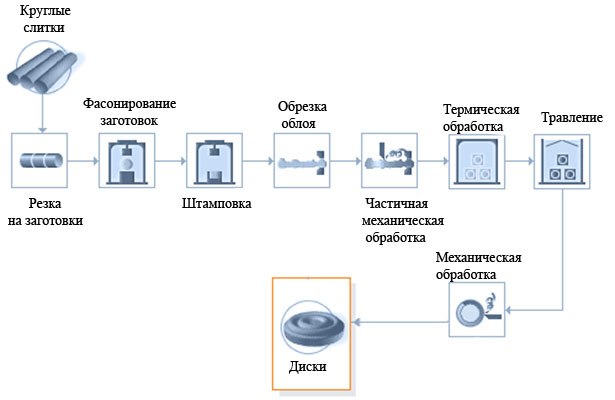

Имеется еще один существенный недостаток данной технологии. В процессе формирования в колесо превращается лишь 30–40% исходного материала. Остальное выгорает в печах и особенно много уходит со стружкой. Эти отходы можно переплавить и снова пустить в производство, но себестоимость значительно повышается. Однако такие диски при эксплуатации хорошо противостоят неровностям и ухабам. Расколоть качественный кованый диск колеса почти невозможно. В случае небольшого замятия их можно отреставрировать, хотя любое воздействие на такой диск все равно нарушает его структуру (рис. 2) [12].

Рис. 2. Схема цикла производства кованых дисков колес [12].

Объёмная штамповка и раскатка. Суть этого способа изготовления заключается в штамповке заготовок до оформления ступицы, полотна с прилегающей ребордой и цилиндрической частью, с последующим формообразованием из нее обода и реборды. Производят формообразование обода и реборды роликом с обжатием до размера, превышающего толщину обода на величину калибровки. Калибровку обода и реборды осуществляют калибровочным роликом, профиль поверхности которого аналогичен профилю обода и реборды готовой детали [7].

Преимущество процесса раскатки перед штамповкой состоит в том, что благодаря использованию локального деформирования с вращением сохраняется мелкодисперсная структура диска, возможно получение дисков большого диаметра и сложной формы при незначительных усилиях [15].

Литье под низким давлением (ЛНД). Важное преимущество ЛНД – возможность получения при минимальных величинах давления высококачественных литых заготовок при одновременном снижении материальных, энергетических и трудовых затрат при их изготовлении [1-4; 6].

Недостаток данного способа заключается в том, что изделие обладает так называемой свободной, ненаправленной кристаллизацией. Это вынуждает конструкторов делать стенки дисков достаточно толстыми для обеспечения требуемой механической прочности [17].

Различные партии литых дисков колес могут несколько отличаться по характеристикам друг от друга. Любое изменение технологии, химического состава сплава и т.п. может несколько изменить свойства готового изделия. Поэтому производители для отслеживания качества своей продукции осуществляют стопроцентный рентгеновский контроль дисков колес и проводят исследования структуры металла и свойств готовых изделий [19].

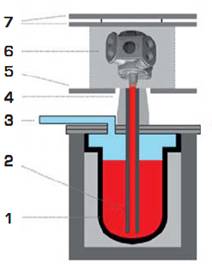

Сущность литья под низким давлением (ЛНД) заключается в том, что заполнение полости формы расплавом и затвердевание отливки происходит под действием избыточного давления воздуха или инертного газа. При этом для подъема расплава и заполнения формы требуемое избыточное давление менее 0,1 МПа, чем и объясняется использование термина «низкое давление» (рис. 3).

Рис. 3. Принципиальная схема ЛНД в кокиль [17]: 1 – печь с электронагревом;

2 – металлопровод; 3 – газообразная среда под давлением; 4 – проставка;

5 – литейный стол; 6 – кокиль; 7 – подвижная прижимная плита.

Технология ЛНД позволяет провести заполнение формы для протяженных тонкостенных отливок, в широких пределах регулировать скорость заполнения формы расплавом, изменять продолжительность заполнения отдельных участков формы отливок сложной конфигурации с переменной толщиной стенки с целью управления процессом теплообмена между расплавом и формой, добиваясь рациональной последовательности затвердевания отдельных частей отливки [11].

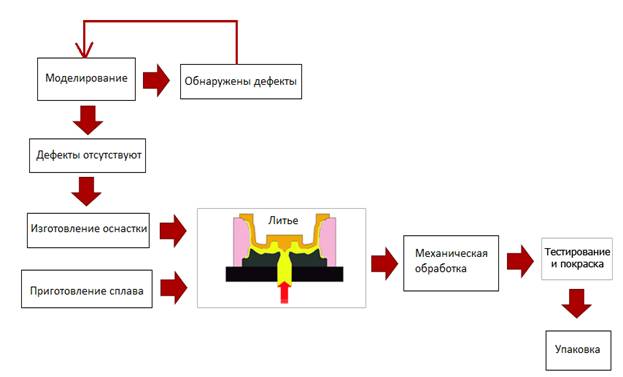

Самым крупным в России и одним из ведущих в мире заводов по производству легкосплавных колесных дисков является ООО «КиК» (рис. 4).

Рис. 4. Схема цикла производства литых дисков колес.

Комбинация литейных и деформационных способов. В работах [10; 11; 20] показано, что одним из перспективных процессов для производства заготовок сложно-профильных объемных алюминиевых деталей является комбинация литейных и деформационных способов.

Процесс жидкой штамповки кристаллизующегося металла совмещает достоинства литья под давлением и горячей объемной штамповки.

Оценка возможности изготовления жидкой штамповкой дисков автомобильных колес диаметром 17 дюймов из алюминиевых сплавов А356.2 и 6061 описана в работе [21]. Показано, что при этом способе изготовления автомобильных дисков достигается более плотная и однородная структура, повышаются механические свойства и устраняются литейные дефекты.

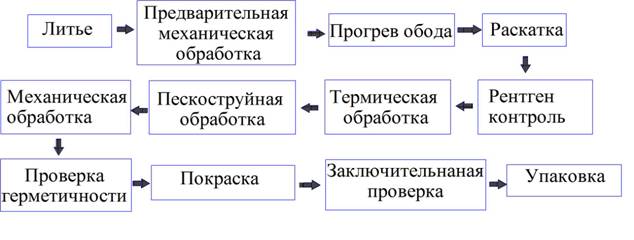

Другим не менее перспективным способом получения автомобильных дисков является процесс изготовления дисков методом литья под низким давлением с технологией раскатки обода (рис. 5), который способствует достижению легкости и высокой прочности обода диска.

Диски с раскаткой обода имеют эксплуатационные качества кованых дисков по цене литых [18].

В работе [22] для изготовления дисков автомобильных колес предложена технология Flow Forming – технология раскатки обода, позволяющая снизить вес обода на 20% по сравнению с традиционной технологией, при этом увеличивая прочностные качества обода на 35–40%.

Рис. 5. Технология литья с раскаткой обода [20].

В работе [5] описывается способ изготовления дисков методом литья и изготовления обода по технологии МАТ, который позволяет добиться характеристик, приближенных к характеристикам кованых дисков и снизить вес на 10–15%.

Заключение

Таким образом, как показывает анализ современных способов изготовления дисков автомобильных колес, наиболее перспективными являются литье под низким давлением и комбинация литейных и деформационных способов.

Рецензенты:

Крушенко Г.Г., д.т.н., профессор, главный научный сотрудник Института вычислительного моделирования СО РАН, г. Красноярск.

ПрошкинА.В., д.т.н., профессор, начальник ЛУФМ департамента технологий ООО «РУСАЛ ИТЦ», г. Красноярск.

Библиографическая ссылка

Богданова Т.А., Довженко Н.Н., Гильманшина Т.Р., Баранов В.Н., Чеглаков А.В., Меркулова Г.А., Лыткина С.И., Худоногов С.А., Косович А.А., Партыко Е.Г. СОВРЕМЕННЫЕ ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ ДИСКОВ АВТОМОБИЛЬНЫХ КОЛЕС // Современные проблемы науки и образования. 2014. № 5. ;URL: https://science-education.ru/ru/article/view?id=15005 (дата обращения: 01.03.2026).