Одним из перспективных направлений повышения эффективности работы промышленных колонных аппаратов является оптимизация температурных условий. Это направление становится особенно актуальным при протекании теплонапряженных массообменных процессов, характеризующихся высокими тепловыми эффектами. В целях оптимизации температурных условий применяют специальные контактные устройства с внедренными теплообменными элементами. Наиболее перспективными видами таких устройств являются насадочные, применяемые для широкого спектра технологических процессов [3].

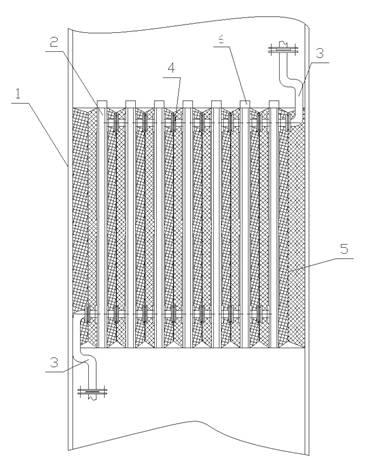

В качестве такого устройства была разработана блочно-модульная насадка с внедренными пластинчатыми теплообменными элементами [1]. Схема одного блока насадки, установленного в колонну, приведена на рис. 1.

Насадочный блок состоит из отдельных теплообменных пластинчатых элементов – модулей 2, собираемых в жесткую конструкцию на распределительном коллекторе 4 устройства. Между модулями устанавливаются листы из гофрированной сетки, имеющие специальную структуру гофров. Стенки теплообменного модуля также выполнены гофрированными.

Насадка установлена в колонну в виде блоков, коллекторы которых могут соединяться между собой или иметь вывод штуцеров наружу. Взаимодействие фаз происходит на наружной поверхности модулей и гофрированных сетчатых элементов. Во внутреннюю полость пластинчатых модулей подается теплоноситель.

Важными показателями работы контактного устройства являются значения предельно допустимых нагрузок и границы наиболее эффективных режимов работы аппарата, определению которых и посвящена данная статья.

Насадочные колонны могут работать в самых различных гидродинамических режимах, определяемых расходами по газу и жидкости. Для большинства насадок, в том числе и для предлагаемой, с увеличением скорости газа повышается эффективность массообмена.

Экспериментальные исследования производились на лабораторных установках с колоннами диаметром 132 и 200 мм. Для визуального наблюдения за работой насадки корпуса колонн выполнялись прозрачными (из органического стекла). Эксперимент проводился на системе «вода - воздух». При проведении исследований применялись устройства нескольких вариантов конфигураций, параметры которых приведены в табл. 1.

Рис. 1. Тепломассообменный блок:

1 – корпус аппарата; 2 – пластинчатый теплообменный модуль; 3 – патрубки ввода и вывода теплоносителя; 4 – коллектор теплообменный; 5 – сетчатый контактный элемент; 6 – распределитель жидкости.

Таблица 1

Параметры исследуемых контактных устройств в колоннах

|

Модификация блока |

Количество теплообменных модулей |

Поверхность теплообмена м2/м3 |

Поверхность массообмена м2/м3 |

Объемная доля пластинчатых модулей |

|

1 |

4 |

62 |

240 |

0.45 |

|

2 |

3 |

44 |

220 |

0.32 |

|

3 |

2 |

28 |

288 |

0.2 |

|

4 |

- |

0 |

325 |

0 |

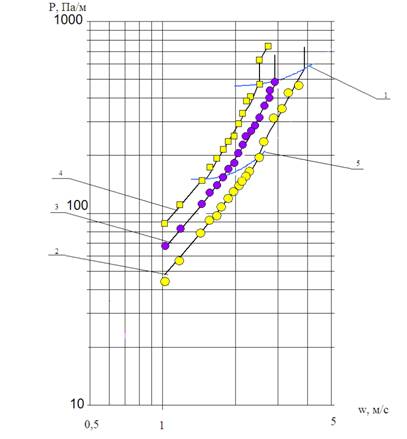

В ходе экспериментов измерялось гидравлическое сопротивление блока насадки при различных нагрузках по жидкости и газу. В результате были получены зависимости вида ΔР = f(W), на рис. 2 показаны графические зависимости для модификации насадки 1 (характеристики в табл. 1), при нескольких плотностях орошения. Аналогичные зависимости были получены для других модификаций.

Рис. 2. Зависимость гидравлического сопротивления колонны от фиктивной скорости газа при модификации блока 1:

1 – граница области подвисания и захлебывания; орошаемая насадка при плотности орошения м3/(м2·с) 2 – 0,0032, 3 – 0,0081; 4 – 0,0130; 5 – граница области подвисания и ламинарного режима.

При анализе этих зависимостей были определены моменты начала захлебывания и выявлены два принципиально различных режима до области захлебывания: пленочный режим и режим подвисания. Переход от режима к режиму фиксировался как визуально, так и по изменению характера зависимости гидравлического сопротивления от скорости газа.

Визуально пленочный режим характеризуется малым волнообразованием на поверхности пленки, а режим подвисания – значительным волнообразованием, увеличением толщины стекающей пленки жидкости.

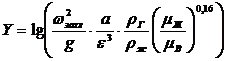

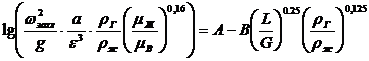

Для оценки предельных нагрузок были построены зависимости вида

![]() , (1)

, (1)

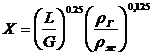

где Х, Y – комплексы, которые определяются

, (2)

, (2)

, (3)

, (3)

где А, В – экспериментально определяемые коэффициенты, зависящие от типа насадки и условий протекания процесса;

![]() ,

,![]() ,

, ![]() ,

,![]() - плотности (кг/м3) и вязкости газа (Па·с) и жидкости, соответственно;

- плотности (кг/м3) и вязкости газа (Па·с) и жидкости, соответственно;

![]() - вязкость воды при данной температуре (Па·с);

- вязкость воды при данной температуре (Па·с);

L, G – массовые расходы жидкости и газа соответственно (кг/с);

g – ускорение свободного падения, м/с2.

В результате обработки экспериментальных данных установлено, что коэффициент А имеет значения в пределах 0,637–0,78, коэффициент В – значения в пределах 1,22–1,64. Для определения конкретных значений коэффициентов при разных конфигурациях блока предлагается использовать уравнения (4), (5). А и В определяются в зависимости от объемной доли теплообменных модулей хп.

![]() , (4)

, (4)

![]() , (5)

, (5)

где АП, ВП, АС, ВС – коэффициенты влияния, учитывающие долю теплообменных модулей и сетчатой насадки.

Значения коэффициентов влияния приведены в табл. 2. Используя данные значения и зависимости (3) – (4) определяются коэффициенты А, В для любой модификации блочно-модульного устройства.

Таблица 2

Значения коэффициентов для определения скорости захлебывания

|

Наименование |

Гофрированные сетчатые элементы |

Пластинчатые теплообменные модули |

||

|

Коэффициент |

АС |

ВС |

АП |

ВП |

|

Значение |

0,637 |

1,22 |

0,955 |

2,17 |

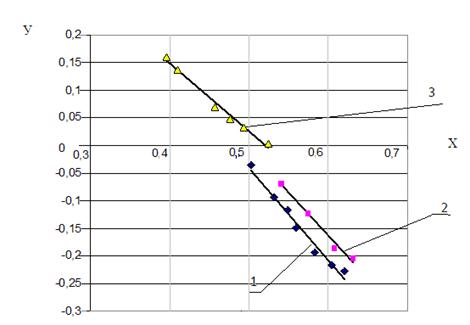

Экспериментальные и расчетные данные, построенные в координатах X,Y, приведены на рис. 3. При этом наблюдается хорошая сходимость практических значений и расчетных кривых.

Максимальной скоростью газа является скорость захлебывания, при достижении которой жидкость накапливается в слое насадки и газ начинает барботировать через жидкость, при этом насадка лишается своего основного преимущества – низкого гидравлического сопротивления. Поэтому основной рабочий диапазон аппарата лежит ниже точки захлебывания. Фиктивную скорость (скорость, отнесенную ко всему сечению колонны) при захлебывании обычно определяют из соотношения [2; 5]

. (6)

. (6)

Рис. 3. Зависимости скоростей захлебывания в координатах X,Y:

1 – модификация № 1; 2 – модификация № 2; 3 – модификация № 4.

Кроме скорости начала захлебывания важным показателем является скорость перехода к режиму подвисания. В ходе экспериментов отмечено, что скорость подвисания зависит от конфигурации устройства. Это связано с различным растеканием жидкости по поверхности входящих в насадку элементов [4], а следовательно, различным взаимодействием газовой и жидкой фазы. Исследования показали, что наступление подвисания для пластинчатых модулей происходит значительно позже, нежели для сетчатых элементов, так как пленка на поверхности пластины гораздо толще и тяжелее поддается волнообразованию. Скорость подвисания в блочно-модульной насадке предлагается определять как долю от скорости захлебывания по формуле:

wподв = С · wзахл , (7)

где С – коэффициент перехода, который предлагается определять по формуле

![]() , (8)

, (8)

где СС, СП – коэффициенты для сетчатых и пластинчатых элементов;

xП – объемная доля пластинчатых теплообменных модулей в блоке.

Обработка экспериментальных данных показала, что СС=0.45, СП=0.786.

Проводились исследования и на других модификациях блока (табл. 1), в ходе них зависимость перехода к режиму подвисания также была подтверждена.

Таким образом, в результате проведенных экспериментов были определены границы гидродинамических режимов и предложены зависимости для их определения. Для расчетных зависимостей определены коэффициенты. Отмечено, что для данного контактного устройства основными рабочими режимами будут являться пленочный режим и режим подвисания. Предложенный подход показал хорошую сходимость экспериментальных и расчетных данных для предложенного блочно-модульного контактного устройства.

Рецензенты:

Ким П.П., д.т.н., профессор, профессор кафедры «Процессы и аппараты химической технологии», Дзержинский политехнический институт НГТУ им. Р.Е. Алексеева, г.Дзержинск.

Иванов С.П., д.т.н., доцент, зав. кафедрой ОНХЗ, филиал ФГБОУ ВПО «Уфимский государственный нефтяной технический университет в г. Стерлитамаке», г.Стерлитамак.

Библиографическая ссылка

Степыкин А.В., Сидягин А.А. ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ ГИДРОДИНАМИЧЕСКИХ РЕЖИМОВ РАБОТЫ БЛОЧНО-МОДУЛЬНОЙ ТЕПЛО-МАССООБМЕННОЙ НАСАДКИ // Современные проблемы науки и образования. 2014. № 5. ;URL: https://science-education.ru/ru/article/view?id=15003 (дата обращения: 09.02.2026).