Известно, что основная нагрузка при трении скольжения распределяется по пятнам контакта [2; 4]. Микрообъёмы, прилегающие к пятнам контакта, деформируются в условиях усталости. Высокая усталостная стойкость этих микрообъёмов обеспечивает квазиупругий контакт на пятнах контакта, что приводит к высокой износостойкости. Т.е. деформация микрообъёмов должна происходить в условиях многоцикловой усталости, которая достигается различными видами повышения предела текучести первичной структуры, например легированием, химико-термической обработкой и т.п. [1; 6]. Такое упрочнение первичной структуры целесообразно в случае, когда режим трения не вызывает структурных изменений поверхностного слоя (ПС) и микрообъёмы деформируются упруго. Однако более интересным представляется рассмотрение поведения материала при экстремальных параметрах трения, когда происходит пластическая деформация поверхностных микрообъёмов. В этом случае повышение предела текучести материала приводит к снижению предела пластичности, и в условиях экстремальных нагрузок релаксация напряжений в пятнах контакта за счёт пластической деформации будет затруднена.

Повышение предела текучести означает увеличение твёрдости. Если нагрузки в пятне контакта превышают твёрдость ПС, то реализуется пластическая деформация микрообъёмов, проявляется режим малоцикловой усталости, что приводит к разрушению ПС и появлению износа. Материал, имеющий низкий предел пластичности, должен разрушаться быстрее, чем материал с высоким пределом пластичности. Кроме того, в ПС при трении происходит перераспределение элементов и появление новых фаз, что уменьшает предел пластичности. Первичная структура износостойкого материала для трения в этих условиях не может быть предсказана, но может быть приближённо определена экспериментально.

Твёрдость является важным свойством первичной структуры и обусловливает высокую износостойкость. Однако в экстремальных условиях трения твёрдость микрообъёмов может быть меньше твёрдости первичной структуры вследствие температурной вспышки в пятне контакта. Экстремальный режим трения можно создать за счёт высокого давления или путём пропускания электрического тока большой плотности через контакт. Максимальная рабочая плотность тока, применяемая в скользящих электроконтактах, не превышает 60 А/см2. Экстремальное непосредственное воздействие на пятна контакта должно быть выше. В качестве модельных материалов целесообразно применять закаленные и незакаленные стали.

Целью настоящей работы является определение роли твёрдости материала для достижения высокой износостойкости при скольжении с плотностью тока более 100 А/см2.

Методика проведения исследований

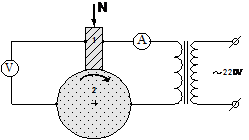

Модельными материалами служили стали ШХ15 и У12 в закаленном и незакаленном состоянии. Износостойкость и электропроводность зоны трения определены в условиях скользящего электроконтакта с переменным током без смазки при давлении 0,13 МПа, скорости скольжения 5 м/с на машине трения СМТ-1. Нагружение осуществлено по схеме «вал - колодка» (рис. 1). Контртелом служила сталь 45 (50 HRC). Путь трения составлял 9 км. Плотность тока определена как j=i/Аа, где i – ток, протекающий через номинальную площадь контакта Аа. Линейная интенсивность изнашивания определена как Ih=h/L, где h – изменение высоты образца на пути трения L.

Для сравнения приведены эти же характеристики контакта спечённого композита, упрочненного карбидом титана (состав Cu+10%графит+70%К(TiC), где К(TiC) = 65%TiC+10%Cu+сталь 110Г13). Спекание проведено в вакууме при Т=1100 °С в течение 2 часов. Приведены также характеристики контакта промышленного горячепрессованного композита марки ИЛГТ (43%Cu+42%Fe+10%Pb+2%Zn+графит), применяемого для осуществления контакта с троллеем.

Рис. 1. Принципиальная схема трибосопряжения типа «вал - колодка»:

1 – образец; 2 – контртело

Результаты и обсуждение

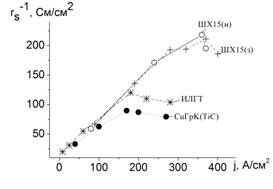

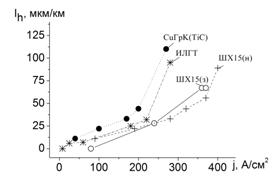

Высокая твёрдость ПС в процессе трения обеспечивает высокую износостойкость. На рис. 2 а, б видно, что различие твёрдости стали ШХ15 (таблица 1) в закаленном и незакаленном состоянии не приводит к заметному различию электропроводности rs-1=j/U (U - контактное падение напряжения) и износостойкости контакта. Достижение состояния катастрофического изнашивания при j≈350 А/см2 сопровождается уменьшением rs-1 и некоторым увеличением интенсивности изнашивания Ih. Дальнейшее увеличение j и Ih невозможно вследствие увеличения электросопротивления контактного слоя и падения контактного тока. При этом rs-1<300 См/см2.

Таблица 1

Твёрдость и физические характеристики металлических материалов

|

Свойство/состав |

ШХ15 |

ШХ15 |

У12 |

У12 |

Cu+K(TiC)+графит |

ИЛГТ |

|

НВ, МПа |

63 HRC |

2280 |

62 HRC |

3260 |

1140 |

610 |

|

λ, Вт/м·К |

40 [3] |

40 [3] |

45 [3] |

45 [3] |

28 |

43 |

|

ρ, мкОм·м |

0,39 [3] |

0,39 [3] |

0,25 [3] |

0,25 [3] |

0,32 |

0,16 |

|

П, % |

0 |

0 |

0 |

0 |

13 |

15 |

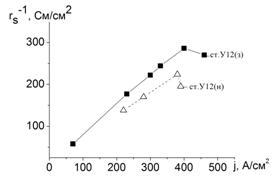

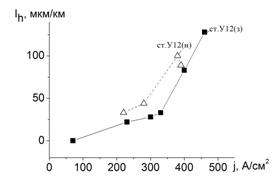

Закаленная сталь У12 достигает катастрофического изнашивания при rs-1≈300 См/см2 и j≈350 А/см2. Незакаленная сталь У12 формирует более низкие характеристики контакта (рис. 2 в, г).

а)

а) в)

в)

б)

б) г)

г)

Рис. 2. Удельная поверхностная электропроводность (а, в) и линейная интенсивность изнашивания (б, г) металлических материалов.

Можно видеть, что начало катастрофического изнашивания сопровождается, как правило, резким увеличением Ih и одновременным уменьшением rs-1. Катастрофическое разрушение ПС стали ШХ15 начинается при более низких характеристиках контакта (rs-1, j, Ih), чем катастрофическое разрушение стали У12. Отчасти это можно объяснить более высоким удельным электросопротивлением ρ (таблица 1) и соответствующим более сильным выделением джоулевого тепла. При более низкой теплопроводности λ стали ШХ15 температура её ПС будет выше, чем температура ПС стали У12. Поэтому микрообъёмы пятен контакта, находясь при более высокой температуре, начинают деформироваться в режиме малоцикловой усталости при более низкой j, что приводит к более низкой износостойкости.

Видно, что упрочнение закалкой первичной структуры позволяет формировать более высокие характеристики контакта (рис. 2). Можно предположить, что упрочнение первичной структуры твёрдыми частицами TiC также приведёт к высокой износостойкости. Проверка этого предположения проведена на примере композита Cu+K(TiC)+графит, который имеет ρ, сравнимое с ρ сталей. Кроме того, этот композит содержит много меди и должен эффективно отводить тепло от зоны трения, несмотря на формально низкую теплопроводность, которая обусловлена его пористостью (таблица 1). Однако композит Cu+K(TiC)+графит формирует зону трения с низкими характеристиками (рис. 2 а, б). В соответствии с концепциями, изложенными в [5; 7], это может быть обусловлено низкой пластичностью его ПС в условиях сильного воздействия током. Низкий предел пластичности упрочнённой первичной структуры может быть основной причиной низкой износостойкости в условиях сильных внешних воздействий. Упрочнение первичной структуры легированием или фазами, например в закаленной стали Гадфильда 110Г13 (НВ=2430 МПа) или закаленной быстрорежущей стали Р6М5 (66 НRC), приводит к низкой износостойкости при скольжении с током высокой плотности [7]. Следует отметить, что пористые структуры обладают, как правило, низкой пластичностью. Поэтому пористая первичная структура композита ИЛГТ не позволяет создать прочного ПС и достичь высоких характеристик контакта (рис. 2 а, б), несмотря на низкое ρ и теплопроводность, сравнимую с теплопроводность сталей (таблица 1). Это означает, что конструкция износостойкого материала, предназначенного для скольжения с высокой плотностью тока, должна создавать ПС с максимальным запасом пластичности.

Заключение

Из приведённых выше сведений следует, что упрочнение первичной структуры материала может приводить к увеличению усталостной прочности поверхностного слоя и к увеличению его износостойкости в условиях трения под воздействием электрического тока плотностью выше 100 А/см2 без смазки. Это проявляется при упрочнении сталей ШХ15 и У12 путём закалки и создания мартенситной структуры. Но не все закаленные стали способны быть износостойкими. Упрочнение первичной структуры путём введения твёрдых частиц карбида титана не позволяет увеличить прочность поверхностного слоя, что проявляется в низкой износостойкости при трении в этих же условиях.

Работа выполнена по проекту III.23.2.4 программы III.20.2 фундаментальных исследований СО РАН и при финансовой поддержке гранта РФФИ №13-08-00076.

Рецензенты:

Семухин Б.С., д.т.н., ведущий научный сотрудник лаборатории физики прочности, Институт физики прочности и материаловедения СО РАН, г. Томск.

Буякова С.П., д.т.н., профессор, главный научный сотрудник лаборатории физики наноструктурных функциональных материалов, Институт физики прочности и материаловедения СО РАН, г. Томск.

Библиографическая ссылка

Фадин В.В., Алеутдинова М.И., Куликова О.А., Алеутдинова М.И. ВЛИЯНИЕ ТВЁРДОСТИ НА ИЗНОСОСТОЙКОСТЬ МАТЕРИАЛА В УСЛОВИЯХ ЭКСТРЕМАЛЬНОГО ВОЗДЕЙСТВИЯ ЭЛЕКТРИЧЕСКИМ ТОКОМ И ТРЕНИЕМ // Современные проблемы науки и образования. 2014. № 5. ;URL: https://science-education.ru/ru/article/view?id=14840 (дата обращения: 20.01.2026).