Рост конкуренции на рынках высокотехнологичной продукции и глобализация экономики вынуждают автомобилестроительные компании к поиску методов и средств оптимизации процессов на всех этапах жизненного цикла продукции. Конкурентоспособность конечного продукта определяется не только качеством проектных решений, но во многом зависит и от качества организации технологических процессов. Поскольку производственное предприятие можно отнести к классу больших систем, то качество производственных процессов определяется не только способами выполнения технологических операций и выбором применяемых технологических решений, но и устойчивостью связей между подсистемами и качеством их взаимодействия. Управление в таких системах должно быть реализовано по принципу «обратной связи», что требует, в свою очередь, наличия инструментов для получения, хранения и анализа оперативной и адекватной информации о состоянии системы и ее подсистем. Поиск оптимальных решений по управлению такими системами изначально основывается на анализе поведения модельных систем. Наиболее перспективным способом таких исследований является имитационное моделирование.

Одним из важнейших условий успешной работы любого промышленного предприятия является бесперебойная работа оборудования, поэтому при моделировании технологических процессов в качестве целевой функции можно использовать показатели, характеризующие качество его использования. При этом следует учитывать не только фактическое время использования станка и его производительность, но и долю изделий без дефектов в общем объеме выпущенной продукции.

Для количественной оценки эффективности технологического процесса используют показатель общей эффективности оборудования (англ. Overall Equipment Effectiveness – ОЕЕ) [7-9]. Это распространённая система анализа общей эффективности работы оборудования, предназначенная для контроля и повышения эффективности производства и основанная на измерении и обработке конкретных производственных показателей. Инструментарий OEE широко используется в качестве ключевых показателей эффективности (KPI), что в сочетании с технологиями бережливого производства позволяет предприятию быстрее добиться успеха. Хотя метод ОЕЕ-анализа применяется уже давно, однако многочисленные исследования в данной области посвящены оценке адекватности применения стандартной его модификации.

OEE отдельной единицы производственного оборудования при многопродуктовом выпуске определяется по формуле:

![]()

где: Квр - коэффициент времени (готовности, доступности);

Кпр - коэффициент производительности;

Ккач - коэффициент качества;

Фвр - фонд времени работы оборудования (длительность смены, иногда принимают 24 часа в сутки);

Пр – простои, в том числе и плановые (обеды, регламентированные перерывы, планово-предупредительные ремонты, наладка и т.д.);

i – количество продуктов, производимых на данной единице оборудования;

Тi - такт выпуска i-го продукта;

Вырi - всего изготовлено i-го продукта в течение Фвр;

Бi - количество брака i-го продукта, изготовленного в течение Фвр;

(Фвр - Пр) - время, имеющееся для выпуска продукции на данной единице оборудования;

Σi [Ti×Вырi] - время, потраченное на производство продукции;

Σi [Ti×(Вырi - Бi)] - время, потраченное на производство годной продукции.

Этот показатель максимально полно отражает состояние оборудования и дает представление не только о темпе выпуска продукции, но и о потерях, вызванных неполадками в работе оборудования или низким уровнем качества продукции, поскольку факторы ОЕЕ включают в себя три критерия эффективности: доступность (Availability, A), производительность (Performance, P), качество (Quality, Q).

Разница между общим временем работы предприятия (Plant Operating Time, POT) и временем плановых остановок (Planned Shut Down, PSD) - планируемое производственное время (Planned Production Time, PPT): PPT = POT – PSD.

С помощью OEE анализируются потери времени с целью их уменьшения или устранения. При этом учитывают три основные категории потерь: потери на остановки (Down Time Loss, DTL), потери в скорости (Speed Loss, SL) и потери в качестве (Quality Loss, QL). С помощью критерия доступности анализируются потери на остановки (DTL), включающие в себя любые внеплановые остановки, в том числе вследствие поломок и отказов оборудования, из-за дефицита сырья или отсутствия места для складирования. Время переходов также входит в OEE-анализ, поскольку оно является одной из форм простоев, которые невозможно устранить, но в большинстве случаев можно сократить. Для учета потерь в скорости (SL) применяют критерий производительности. При этом учитывают все факторы, вызывающие снижение рабочей скорости оборудования по сравнению с максимально возможной, такие как износ машин, использование некачественных материалов, неправильная подача, неэффективные действия оператора. Критерий качества учитывает потери в качестве (QL), которые включают в себя производство несоответствующей стандартам продукции. При этом рабочее время, оставшееся после учёта потерь в качестве, называется чистым производительным временем.

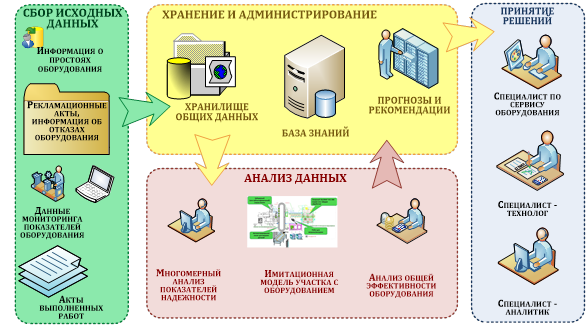

Поскольку процессы в больших системах характеризуются значительным числом стохастических показателей, необходимо решать вопрос об адекватности исходной информации, а также о методах ее учета и анализа. В этом случае наиболее эффективным на сегодняшний день является применение систем поддержки принятия решений (СППР), в которых присутствуют модули сбора и хранения информации, ее анализа и выработки рекомендаций. СППР обладают средствами предоставления пользователю агрегатных данных для различных выборок из исходного набора в удобном для восприятия и анализа виде. Агрегатные функции образуют многомерный набор данных (гиперкуб или метакуб), благодаря чему пользователи могут формулировать сложные запросы, генерировать отчеты, получать подмножества данных.

Техника реализации включает различные патентованные идеи: разновидности архитектуры «клиент-сервер», анализ временных рядов, объектная ориентация, оптимизация хранения данных, параллельные процессы и т.д. Различаются области применения такой технологии. Так, статья [2] посвящена разработке компьютеризированной системы управления техническим обслуживанием, предназначенной для анализа решений, позволяющих выявить причины сбоев в системе, с учетом различных критериев, таких как время и частота простоев, наличие запасных частей и других. Описанные технологии реализуются в виде СППР для управления качеством [4; 6], а также для управления производственными системами и процессами на всех этапах жизненного цикла продукции [5]. Концептуальная схема СППР для оценки эффективности и управления оборудованием приведена на рис. 1.

Рис. 1. Концептуальная схема СППР

Надежная работа оборудования базируется на информации о его отказах, внеплановых остановках и сбоях, зафиксированной в рекламационных актах и хранящейся в базах данных. Анализ такой информации позволяет выявлять причины возникновения нештатных ситуаций и предупреждать их.

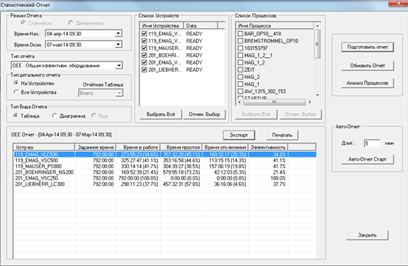

Для анализа эффективности работы оборудования необходим постоянный мониторинг показателей его производительности и качества изделий, который позволяет своевременно определять критические состояния системы и планировать периодичность обслуживания оборудования. Как правило, для сбора информации о работе производственного оборудования применяют модули мониторинга технологических процессов, которые включают в себя пакет сбора, оценки и визуализации данных, относящихся к конкретному станку (форма сбора и анализа данных о работе станочного парка изображена на рис. 2) [1]. Целями мониторинга являются:

- контроль над соблюдением технологии изготовления детали;

- мониторинг параметров технологического процесса обработки детали;

- оценка качества обработки и запись данных измерений;

- получение точных данных о причинах и нарушениях технологии изготовления.

Рис. 2. Программный модуль для сбора данных

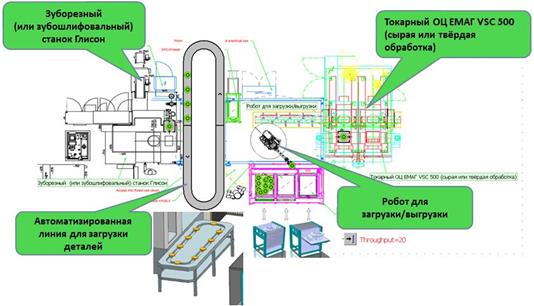

В качестве интеллектуального ядра СППР можно использовать имитационную модель, поскольку это позволяет проводить многократный оперативный анализ производственной ситуации при изменяющихся внешних условиях и параметрах самого процесса (рис. 3). Для построения имитационной модели использовалась среда моделирования Plant Simulation, в которой предусмотрена возможность использования визуального проектирования - построения с помощью графических объектов и пиктограмм иерархий структуры и поведения активных объектов.

Преимуществом построения модели в Plant Simulation является возможность использования стандартной или расширенной библиотеки объектов, каждый из которых уже обладает встроенной логикой, набором параметров и диалоговым интерфейсом, что позволяет для некоторых типов систем максимально упростить процесс построения их моделей, исключив необходимость какого-либо программирования.

Рис. 3. Интерактивная форма для задания параметров модели

Эта возможность ускоряет процесс моделирования, и в то же время, если правила работы реальной системы сложны и не могут быть описаны элементарными параметрами, Plant Simulation дает возможность проектировщику создать пользовательский обработчик на встроенном языке программирования SimTalk, который реализует более сложную логику поведения для каждого нестандартного объекта и события в модели (начало операции, конец операции, подход к датчику на конвейере и др.).

Рис. 4. Имитационная модель с транспортной системой

Для проверки адекватности предложенного решения была разработана модель симуляции процесса обработки спирально-конических и гипоидных шестерён. Модель имитирует технологический процесс изготовления ведомой (ведущей) шестерни на роботизированном производственном участке. Роботизированный комплект состоит из:

- одношпиндельного обрабатывающего центра VSC 500;

- станка с ЧПУ для нарезания методом зуботочения Gleason 300PS;

- автоматической системы «ПРОМОТ» загрузки/разгрузки заготовок деталей;

- робота для загрузки/выгрузки.

Заготовки поступают на автоматическую систему «ПРОМОТ», откуда помощью робота передаются на токарный станок ЕМАГ VSC 500. После обработки робот переносит деталь на зуборезный станок Gleason 300PS, где по завершении цикла обработки робот транспортирует уже готовую деталь на систему «ПРОМОТ» для выгрузки (рис. 4).

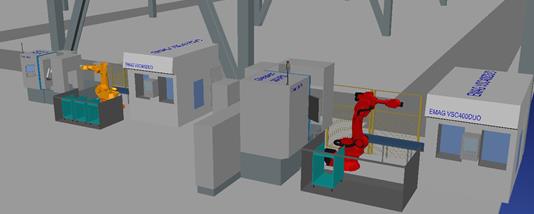

Для демонстрации последовательности операций технологического процесса, а также исследования поведения системы в нештатных ситуациях (при критических нагрузках, авариях и т.п.) строится 3D-модель системы, которая может применяться в качестве обучающей для демонстрации принципов работы системы (рис. 5).

Рис. 5. 3D-модель роботизированного комплекса

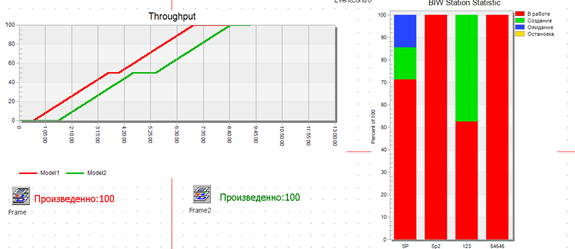

Рис. 6. Диаграммы показателей

Помимо указанных преимуществ модель позволяет выполнить сравнение реализации технологического процесса на существующем оборудовании с модернизированным технологическим процессом в случае необходимости замены оборудования и выбрать наиболее подходящий вариант модернизации. Так, на рис. 6 приведена диаграмма показателей для модели с транспортной системой, приведенной на рис. 4 (на диаграмме – модель 2), и для варианта этой же модели без транспортной системы (на диаграмме – модель 1). Практическое применение модели позволяет сократить инвестиции в оборудование и производственную инфраструктуру, а также существенно улучшить производственные показатели за счет подбора оптимальных параметров системы [3].

Рецензенты:

Хабибуллин Р.Г., д.т.н., заведующий автомобильным отделением Набережночелнинского института Казанского (Приволжского) федерального университета, г. Набережные Челны.

Кулаков А.Т., д.т.н., заведующий кафедрой эксплуатации автомобильного транспорта Набережночелнинского института Казанского (Приволжского) федерального университета, г. Набережные Челны.

Библиографическая ссылка

Макарова И.В., Беляев Э.И., Димеев А.Г. ПРИМЕНЕНИЕ ИМИТАЦИОННОГО МОДЕЛИРОВАНИЯ ДЛЯ УПРАВЛЕНИЯ ЭФФЕКТИВНОСТЬЮ ПРОЦЕССОВ НА АВТОМОБИЛЕСТРОИТЕЛЬНОМ ПРЕДПРИЯТИИ // Современные проблемы науки и образования. 2014. № 5. ;URL: https://science-education.ru/ru/article/view?id=14373 (дата обращения: 13.02.2026).