Для изготовления конструкций фрезерованных разобщающих послеоперационных протезов с помощью CAD/CAM технологий одним из основных нерешенных вопросов является выбор материала. Наряду с такими функциональными свойствами, как биологическая совместимость и эстетичность, современный материал должен удовлетворять ещё целому комплексу необходимых характеристик, среди которых важное место занимают упругие и прочностные параметры материала. Нами были выбраны блоки для фрезерования из высококачественного аморфного термопластика, синтетического полимера полиметилметакрилата (ПММА) Temp Basic фирмы ZirkonZahn, Италия. Для научного обоснования выбора конструкционного материала были проведены комплексные механические испытания его свойств. Необходимость их проведения была обусловлена также следующими обстоятельствами.

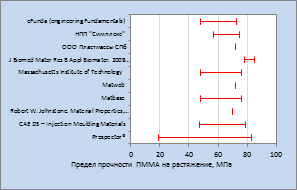

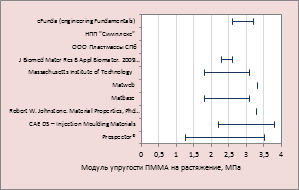

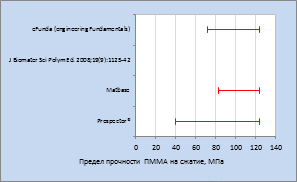

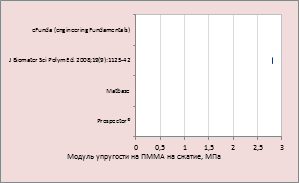

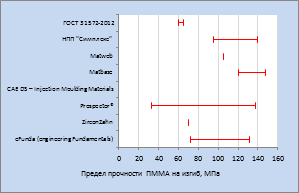

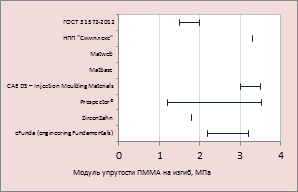

Несмотря на значительное число данных литературы по механическим свойствам полиметилметакрилата, например [6; 9 и др.], большинство из них содержит только часть информации об упругих и прочностных показателях, то есть являются зачастую неполными (таблица 1). Например, авторам неизвестны публикации, в которых бы одновременно содержались численные данные по прочности ПММА на сжатие и одновременно – модулю упругости на сжатие. Есть только работы, в которых эти данные приводятся по отдельности в разных сообщениях. Редко указывается точный химический состав полиметилметакрилата, производитель, способ его получения, температурные условия при испытаниях и даже стандарт и методы их проведения, а также вид деформаций, для которых получены соответствующие показатели упругости и (или) прочности. При анализе публикаций или их кратких содержаний (резюме) часто остается неясным, о каких прочностных характеристиках идет речь – пределе прочности, пределе текучести или условном пределе текучести и т.д. При указании численного значения условного предела текучести может быть ничего не сказано, для какого уровня остаточной (пластической) деформации этот условный предел приведен. Это же касается и модулей упругости – авторы, а также производители полимера зачастую пренебрегают данными о виде механических испытаний, при которых были получены эти важнейшие и востребованные для функциональных свойств полиметилметакрилата характеристики. Помимо того что механические свойства ПММА сами по себе достаточно вариабельны, весьма структурночувствительны и зависят от целого ряда факторов, артефакты и неточности при описании опытных данных и методик измерений расширяют пределы известных значений показателей упругости, прочности и пластичности синтетического полимера [7].

Таблица 1 - Литературные данные (пределы прочности и модуль упругости на растяжение, сжатие и изгиб полиметилметакрилата ПММА)

|

|

|

|

|

|

|

|

|

Объектом нашего исследования являлись образцы разобщающего послеоперационного протеза, изготовленные путем компьютерного фрезерования с помощью зуботехнического CAD/CAM устройства фирмы ZirkonZahn, Италия из полиметилметакрилатных блоков Temp Basic.

Исследовали прочность на растяжение, прочность на сжатие и прочность на изгиб полимерного материала полиметилметакрилат Temp Basic, а также соответствующий каждому виду нагружения модуль упругости (Юнга).

Методы определения поведения материалов под действием упругих и разрушающих нагрузок принципиально заключались в следующем. Образец с определенной скоростью деформировался под действием соответствующих механических напряжений, регистрировалась деформация при различных значениях нагрузки. Данные величины отображались в виде диаграммы «деформация-напряжение», которая затем использовалась для определения упругих модулей, пределов текучести и максимального усилия, которое выдерживал образец до разрушения – предела прочности. Испытания проводились до разрушения образцов, после чего проведение текущего эксперимента прекращалось.

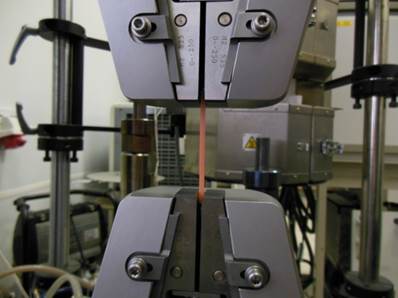

Рис. 1. Процесс испытаний на растяжение. Образец в виде полоски из полиметилметакрилата ПММА в захватах испытательной машины.

Механические испытания на одноосное растяжение (рис. 1), сжатие (рис. 2) и 3-точечный изгиб (рис. 3) проводили на разрывной машине Instron 5982 (рис. 4) в соответствии с ГОСТ 9550-81 «Пластмассы. Методы определения модуля упругости при растяжении, сжатии и изгибе», ГОСТ 4651-82 «Пластмассы. Метод испытания на сжатие», ГОСТ 4648-71 «Пластмассы. Метод испытания на статический изгиб», а также – ГОСТ 31572-2012 «Материалы полимерные для базисов зубных протезов. Технические требования. Методы испытаний» [1-4].

а)

а)

б)

б)

Рис. 2. Процесс испытаний на сжатие. Образец в виде прямоугольного параллелепипеда из полиметилметакрилата ПММА в исходном (а) и сжатом состояниях (б).

Рис. 3. Процесс испытаний на трехточечный изгиб. Образец в виде полоски из полиметилметакрилата ПММА на опорах. Поверх образца – центральный нагружающий плунжер.

Рис. 4. Фотография разрывной машины Instron 5982, на которой выполнялись механические испытания образцов из стоматологического материала полиметилметакрилат Temp Basic.

Для испытаний блоки для фрезерования из полиметилметакрилата Temp Basic были раскроены на образцы различной формы (рис. 5).

Рис. 5. Образцы для исследования механических свойств.

Приготавливали необходимое число полосок. Для этого разрезали полиметилметакрилатные блоки на равные полоски и обрабатывали края на шлифмоторе, стараясь избегать их перегрева. Применяли воздушное или водяное охлаждение, чтобы в процессе шлифования температура образцов не поднималась выше 35 °С. Минимальное количество образцов для тестов оценивали по известным соотношениям прикладной статистики.

По результатам механических испытаний полиметилметакрилатного полимера (ПММА) мы получили данные, представленные в таблице 2.

Таблица 2 - Упругие и прочностные свойства полиметилметакрилатного полимера (ПММА) Temp Basic

|

|

Вид испытаний |

Предел текучести, МПа / Предел прочности, МПа |

Модуль Юнга, ГПа |

|

1 |

Испытания на растяжение |

34,23 */43,51 **/50,66 |

2,2 |

|

2 |

Испытания на сжатие |

98,35 |

2,75 |

|

3 |

Испытания на изгиб |

63,56 |

1,72 *** |

Примечание:

* условный предел текучести при остаточной деформации 0,2%;

** условный предел текучести при остаточной деформации 0,5%;

*** по хорде 0,1-0,3%.

Запас прочности фрезерованных разобщающих послеоперационных протезов при испытываемых ими функциональных нагрузках рассчитывали по формуле σпр/σжев, где σпр - предел прочности ПММА, σжев - нагрузка, действующая на протез со стороны окружающих его мышц. Максимальную равнодействующую всех сил, развиваемых жевательными и мимическими мышцами зубочелюстной системы, (по данным электромиографии) принимали равной 2,2 кН [10]. Равнодействующую всех сил, развиваемую жевательными и мимическими мышцами, действующих на зубочелюстной протез, принимали равной 50% от максимально возможной. Площадь мышц, окружающих зубочелюстной протез, считали равной 5 см2 (из расчета 5 см - длина вестибулярной части зубочелюстного протеза, на которую действует нагрузка, и 1 см - ее высота, равная высоте альвеолярного отростка). Тогда величина боковой нагрузки, действующей на вестибулярную часть протеза, равна 1100 Н/5 см2 = 2,2 МПа. Это существенно ниже по величине любого предела прочности из таблицы 1 и дает значение коэффициента запаса прочности зубочелюстного протеза из полиметилметакрилата ПММА, например, на изгиб - 63,56 МПа/2,2 МПа, т.е. больше, чем 25 (!).

Трещиностойкость, другими словами, вязкость разрушения, это способность материала сопротивляться развитию микротрещин при статической или циклической нагрузке. Это важная характеристика стоматологических материалов. Никому не нужен, например, прочный материал, если от малейшей царапины или скола по его поверхности побежит трещина. Трещиностойкость фрезерованных образцов из ПММА оценивали по величине критической длины микротрещины – минимальной длине трещины, начиная с которой она растет самопроизвольно и в конце концов приводит к появлению новых свободных поверхностей в материале и разрушению конструкции. По теории А. Гриффитса [8], в любом материале есть «готовые» трещины, и вопрос состоит лишь в том, будут они развиваться до величины магистральных или нет. «Готовые» трещины могут быть трещинами производства. Например, для ПММА это – усадка при литье, когда мономер ММА заливается между двумя плоскими стёклами с дальнейшей его полимеризацией до твёрдого состояния, или охлаждение после экструзии гранул ПММА с дальнейшей резкой. Кроме того, микротрещины, поры и другие линейные, плоские и объемные дефекты материала могут зарождаться в процессе эксплуатации конструкций, в частности в местах стока и скопления точечных дефектов – атомных вакансий и т.д.

За удельную поверхностную энергию разрушения принимали нижнюю границу этой величины для полиметилметакрилатов – 120 Дж/м2 (по данным [5]), за модуль Юнга – величину из табл. 1 для испытаний на растяжение. Тогда критическая длина трещины, начиная с которой зубочелюстной протез из ПММА будет разрушаться при функциональных нагрузках, принятых для расчета (2,2 МПа), составит более чем 10 см (!), что весьма убедительно свидетельствует о высоком уровне трещиностойкости (вязкости разрушения) данного материала.

Таким образом, опытные и расчетные данные демонстрируют достаточно высокие прочностные характеристики полиметилметакрилата Temp Basic. В их числе показатели: 1) пределы прочности для основных видов деформаций зубочелюстного протеза в полости рта (растяжение, сжатие и изгиб); 2) запас прочности; 3) трещиностойкость (вязкость разрушения) при функциональных нагрузках со стороны жевательных и мимических мышц.

Эти факты могут служить вполне строгим обоснованием выбора данного материала для изготовления фрезерованных разобщающих послеоперационных зубочелюстных протезов.

Рецензенты:

Сохов С.Т., д.м.н., профессор, проректор по учебной работе МГМСУ им. А.И. Евдокимова, г. Москва.

Лебеденко И.Ю., д.м.н., профессор, заведующий кафедрой комплексного зубопротезирования МГМСУ им. А.И. Евдокимова, г. Москва.

Библиографическая ссылка

Пивоваров А.А., Арутюнов С.Д., Муслов С.А., Раимова Д.Б., Козлов С.С. ПРОЧНОСТНЫЕ СВОЙСТВА ФРЕЗЕРОВАННЫХ ЗУБОЧЕЛЮСТНЫХ ПРОТЕЗОВ ИЗ КОНСТРУКЦИОННОГО СТОМАТОЛОГИЧЕСКОГО МАТЕРИАЛА // Современные проблемы науки и образования. 2014. № 4. ;URL: https://science-education.ru/ru/article/view?id=14324 (дата обращения: 06.03.2026).