Специфика химического производства и, в частности, производства олигопипериленового синтетического каучука (СКОП – один из видов катионных нефтеполимерных смол) такова, что химические реакции, зачастую, происходят при высоких температурах и давлениях. Кроме того, в химических превращениях могут образовываться побочные вещества, представляющие опасность для окружающей среды и человека. По этим причинам химическое производство является опасным и может быть источником аварий.

В то же время олигопипериленовый синтетический каучук – востребованный продукт на рынке, поскольку является заменой дорогостоящей импортируемой твердой катионной нефтеполимерной смолы «эскорез» либо жидкой «эскопол». Оба продукта предназначены для повышения скорости высыхания комозиционных полунатуральных олиф, алкидных лаков и пигментированных лакокрасочных материалов на их основе [4].

В связи с этим проблема повышения безопасности на установках производства СКОП является актуальной. В работах [2, 5] был проведен анализ установки с точки зрения промышленной безопасности, в результате которого установлены причинно-следственные связи, представленные в виде взаимосвязей «отказы – ситуации – факторы – риски». Были выявлены 12 возможных первичных отказов, реализация которых может привести к 6 вторичным отказам. Вторичные отказы, в свою очередь, могут привести к 4 аварийным ситуациям, которые при последовательном развитии аварийной ситуации способны привести к одному или нескольким факторам риска. Возникающие риски могут относиться к экологическим, экономическим и социальным. Было выявлено, что основные опасности производства связаны с нарушением технологических параметров: повышение температуры и давления, дисбаланс состава каталитического комплекса, реакционной смеси и др.

Выявленные типовые аварийные ситуации и инциденты были классифицированы по четырем основным сценариям развития, каждый из которых ведет к экономическим потерям, связанным как с потерей качества продукции, так и с возможной порчей оборудования и экологическим ущербом.

Возможные потери в результате отказа были получены путем ориентировочных расчетов. Результаты исследований приведены в таблице 1.

Таблица 1

Потери от нежелательных событий

|

Наименование события |

Место возникновения |

Суммарные потери, руб. |

|

1. Срабатывание мембраны |

Полимеризатор |

1739200 |

|

2. Срабатывание клапана |

Полимеризатор |

987300 |

|

3. Вспенивание и выброс продукта |

Дезактиватор |

81600 |

|

4. Потеря качества |

В любом из аппаратов |

105600 |

После произведения оценки возникающих рисков и анализа кинетики химических реакций в каждом из сценариев негативного развития ситуации было установлено:

1) при уменьшении концентрации активного каталитического комплекса или увеличении влаги выпадает осадок и реакция «садится», а при добавлении дополнительного катализатора реакция, начиная с определенной концентрации, резко возобновляется;

2) при чрезмерном уменьшении концентрации ацетона уменьшается количество R+s, реакция «садится», а при добавлении дополнительного ацетона реакция, начиная с определенной концентрации, резко возобновляется;

3) при чрезмерном увеличении ацетона происходит присоединение ацетона к TiCl3OH. Получившееся соединение является не активным и в реакцию не вступает, реакция «садится». При добавлении дополнительного количества катализатора реакция, начиная с определенной концентрации, резко возобновляется.

Все эти случаи приводят к тому, что процесс реакции замедляется, а карбонильные подаются с постоянной скоростью, в результате чего возможно превышение предельно допустимой концентрации мономера.

При уменьшении количества влаги или увеличении количества карбонильных также возникает вероятность превышения предельно допустимой концентрации мономера.

Таким образом, при несоблюдении точных соотношений компонентов или при попадании примесей инициализируются побочные реакции и затухают основные с накоплением не вступившего в реакцию мономера.

Кинетическая кривая расходования мономера в катионной полимеризации имеет S-образный вид, то есть эта реакция, как и горение или ядерный взрыв, протекает по цепному механизму в квазистационарном режиме. Значение эффективной константы скорости расходования мономеров kef принимает значение:

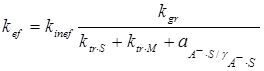

, (1)

, (1)

где kinef - константа скорости лимитирующей стадии, как правило, превращение π- в

σ-комплекс протона с мономером; kgr - константа скорости расходования мономеров; ktr S - константа скорости переноса цепи на растворитель; ktr M - константа скорости переноса цепи на мономер; ![]() – активность протона;

– активность протона; ![]() – коэффициент активности противо-аниона; S – растворитель (смесь ароматического углеводорода и «мертвого» соолигомера);

– коэффициент активности противо-аниона; S – растворитель (смесь ароматического углеводорода и «мертвого» соолигомера);

![]() ) =

) =

![]() )} =F(1-exp(2π

)} =F(1-exp(2π![]() )) [6]; (2)

)) [6]; (2)

здесь Kb - константа основности ароматического углеводородного растворителя реакционной смеси катионной соолигомеризации; KB - константа основности промотора;

kin - константа скорости инициирования цепи; GHAS, g, p - функции температуры природы растворителя и мономера по Бренстеду; е, V0-E, m, ν - соответственно полуширина, высота потенциального барьера, масса и частота волны-частицы протона, туннелирующего между состоянием внутри мицеллы (НА)nS и в составе сольватированного σ комплекса ![]() S; h – постоянная Планка.

S; h – постоянная Планка.

Согласно работе [5], давление в полимеризаторе и скорость подачи мономера в полимеризатор при постоянной температуре зависят друг от друга прямо пропорционально.

Масса образовавшегося за единицу времени олигомера достигает максимума в случае поддержания в реакционной смеси оптимального соотношения [TiCl4] : [H2O] + [ацетон] + [сумма других кислород- и азотсодержащих примесей]. В случае разбаланса оптимального состава каталитического комплекса из-за случайного попадания кислород- или азотсодержащих примесей, масса полученного олигомера снижается.

После анализа различных вариантов совершенствования установки было принято решение разработать адаптивную систему управления реактором полимеризации [1, 7].

На объект управления (ОУ) влияют измеряемые возмущения (задающие воздействия) З = З(t), неизмеряемые возмущения N = N(t) и управляющие воздействия U = U(t). Наблюдениям доступны выходные переменные объекта Р = РΒ(t).

Поведение объекта зависит от ряда неизвестных параметров, совокупность которых обозначаем через ξ. Задано множество Ξ возможных значений ξ, определяющих класс допустимых объектов и возмущений. Задана цель управления, определяющая желаемое поведение ОУ.

Алгоритм 1-го уровня (алгоритм регулирования или алгоритм основного уровня) зависит от вектора параметров Θ (вектора параметров блока задания), при каждом ξ ![]() Ξ он должен обеспечивать достижение ЦУ при соответствующем выборе З = З(ξ). Алгоритм 2-го уровня изменяет (настраивает) вектор З таким образом, чтобы обеспечить достижение ЦУ при неизвестном ξ

Ξ он должен обеспечивать достижение ЦУ при соответствующем выборе З = З(ξ). Алгоритм 2-го уровня изменяет (настраивает) вектор З таким образом, чтобы обеспечить достижение ЦУ при неизвестном ξ ![]() Ξ.

Ξ.

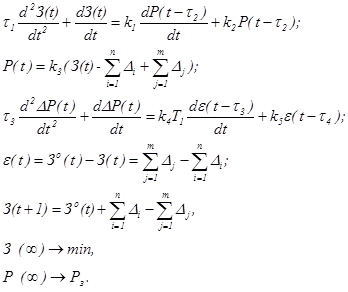

Формализуем задачу синтеза. Пусть непрерывная динамическая система описывается уравнениями состояния:

P(t) = F(З, N, U, ξ, t), (3)

где F(·) – известные вектор-функции; Nt – возмущения на ОУ и помехи измерений; X![]() Rn, U

Rn, U ![]() Rm, Р

Rm, Р ![]() Rr – векторы состояния, управления, внешних входов и выходов ОУ соответственно.

Rr – векторы состояния, управления, внешних входов и выходов ОУ соответственно.

Цель управления задается в виде целевого неравенства:

ε ≤ Δ при t > t*, Δ ≥ 0, (4)

где ε (t) = ε (X(t), U(t)) – целевая функция.

В задачах слежения в качестве целевой функции выбирается функция невязки между действительной и желаемой траекторией движения объекта ε, ε (E(t), t), Ε(t) = Р(ί)-Рм(t).

Рм (t) = const, т.е необходимо решать задачу стабилизации, и получается целевая функция текущего состояния объекта ε = ε (З(t), t).

Задача синтеза состоит в нахождении вектора задания З и алгоритма управления из заданного класса двухуровневых алгоритмов вида:

З(t) = Зi(P(t), З0(t), F(t)), (5)

обеспечивающих достижение цели управления (4) в уравнении (3), для каждого ξ ![]() Ξ. Здесь Ut(·), З,(·) некоторые операторы:

Ξ. Здесь Ut(·), З,(·) некоторые операторы:

(6)

(6)

где t1÷t4 – время запаздывания прохождения информации в системе управления полимеризатором; K1÷K1 – коэффициенты передачи динамических звеньев системы управления полимеризатором; T1 – постоянная времени звена системы управления; Р(t) –текущее значение давления в полимеризаторе.

Другими словами, необходимо подобрать минимальные значения коэффициентов расхода катализатора, мономера, промотора, при которых будет достигаться необходимое для реакции давление Рм. Именно при этих значениях будет происходить реакция, и не будет накапливаться ни один из реагентов.

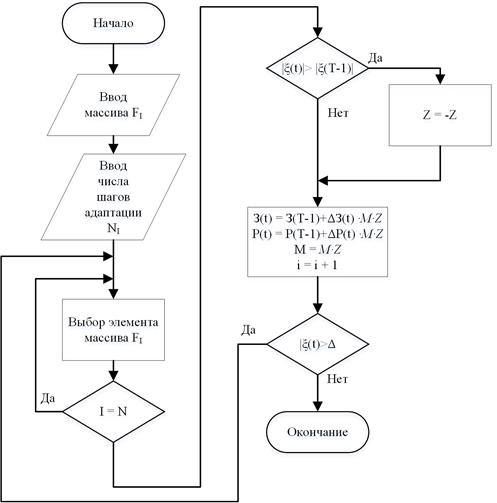

Для решения поставленной задачи был разработан алгоритм адаптации [3], изображенный на рисунке 1.

Рисунок 1. Логическая схема алгоритма адаптации работы полимеризатора по величине рассогласования давления

Из рисунка 1 следует, что процесс системы управления установкой производства СКОП происходит в следующем порядке: в течение заданного числа шагов адаптации происходит непрерывное сканирование одного из параметров адаптации – расход одного из реагентов; через заданный период непрерывного сканирования в зависимости от справедливости неравенства |e(t)|> |e(t-1)| переменная Z меняет знак на противоположный и выполняется функция:

З(t+1) = Зt - D·М·Z или З(t+1) = Зt + D·М·Z, (7)

а в общем случае задание регулятора в результате работы алгоритма адаптивного управления имеет следующий вид:

![]() (8)

(8)

где n – число положительных, а m – число отрицательных приращений к заданию регулятора за (n+m) периодов сканирования параметра адаптации k.

При правильном выборе значений εп и Δ текущее значение e в любой момент времени, как следует из рисунка 1, будет находиться внутри коридора ±Δ и изменяться по сложному закону. Отсюда следует, что рассматриваемый контур управления работает с предельно допустимым рассогласованием, что обеспечивает максимальную производительность управляемого объекта без возникновения сбоев в системе управления, а установка производства СКОП превращается в самонастраивающуюся систему.

Для решения нестационарной задачи, в которой вектор неизвестных параметров ξ меняется во времени (ξ = ξ(ί)), разработана полная структурная схема регулятора для параметров установки производства СКОП с адаптацией по величине рассогласования, в которой приняты следующие обозначения: БАЗ – блок адаптации задания по величине рассогласования, Р – регулятор, ОУ – объект управления, БОС – блок обратной связи.

Сформулирована целесообразная программная реализация БАЗ в составе компьютерной системы управления для оперативного задания приемлемых режимов адаптации. Предельное значение рассогласования εп и приращение величины задания Δ задаются в виде параметров настройки системы.

Разработанная модель работы полимеризатора позволяет автоматически контролировать уровень рассогласования в контуре обратной связи путем сравнения текущего значения рассогласований с их априорно заданным значением. В результате данная модель приобретает способность к самостоятельной настройке, что при возникновении нестандартной ситуации позволяет в режиме реального времени выявить и устранить возникшие несоответствия, а также исключить перепады давления за счет согласования скорости подачи реагентов на всех этапах работы установки производства СКОП. Таким образом, свойство самонастройки системы в целом приводит к повышению уровня безопасности рассматриваемой установки.

Исследование выполнено при финансовой поддержке РФФИ в рамках научного проекта № 14-01-97032.

Рецензенты:

Гималтдинов И.К., д.ф.-м.н., профессор, и.о. заведующего кафедрой прикладной информатики и программирования Стерлитамакского филиала Башкирского государственного университета, г. Стерлитамак.

Муравьева Е.А., д.т.н., доцент кафедры АТИС Филиала ФГБОУ ВПО Уфимского государственного нефтяного технического университета в г. Стерлитамаке, г. Стерлитамак.

Библиографическая ссылка

Кулаков П.А., Шишкина А.Ф., Кулакова А.Ф. АДАПТИВНЫЙ АЛГОРИТМ УПРАВЛЕНИЯ ДОЗИРОВАНИЕМ РЕАГЕНТОВ ПРИ ПРОИЗВОДСТВЕ КАТИОННЫХ НЕФТЕПОЛИМЕРНЫХ СМОЛ // Современные проблемы науки и образования. 2014. № 4. ;URL: https://science-education.ru/ru/article/view?id=14172 (дата обращения: 06.03.2026).