Холодная обработка металла резанием характеризуется образованием на поверхности обработанной детали большого количества микротрещин различной величины. Причиной образования микро надрывов в поверхностном слое является пластическая деформация металла в корне стружки при резании. В классической теории резания характер стружкообразования и пластический сдвиг металла трактуется следующим образом.

Как правило, с целью упрощения деформации в срезаемом слое при резании металла рассматриваются в одной плоскости. Кристаллические объединения, назовем их частицами срезаемого слоя, находящиеся на удалении от линии пластического течения СВ металла в корне стружки, свободны от напряжений и двигаются по направлению к инструменту с определенной скоростью. По мере приближения к режущему инструменту напряжения в рассматриваемой частице будут возрастать.

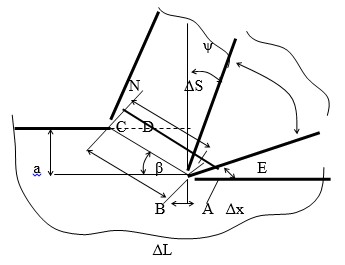

В момент, когда напряжения достигнут величины предела упругости, частица начнет пластически деформироваться. Она получает от действия режущего клина пластическое смещение и меняет направление своего движения. При этом смещении происходит деформация металла (объём АВСD деформируется в объём ЕВСN) см. рис. 1.

Рис. 1. Схема воздействия режущего клина на металл при резании.

В результате такой деформации произойдет отделение части металла от детали. Толщина набегающего металла на режущий клин «а» в отделяемой стружке благодаря пластическому сдвигу изменится на ΔS. Угол, образованный линией пластического течения частиц металла и направлением набегания металла на режущий инструмент, получил название угла сдвига и обозначен на рис.1 греческой буквой β (бета).

Если представить переходную зону пластической деформации в виде параллелограмма ABCD (см. рис.1), а линии скольжения в ней примем за прямые, то сдвиг этой зоны произойдет на величину ∆х.

Значение ∆Ѕ соответствует расстоянию, на которое сдвинулась верхняя сторона квадрата относительно нижней, и называется абсолютным сдвигом. В теории пластических деформаций для характеристики интенсивности сдвига пользуются величиной ε, называемой относительным сдвигом. Он равен отношению абсолютного сдвига ∆Ѕ к толщине слоя ∆L, претерпевшего этот сдвиг, т.е. ε = ∆ Ѕ / ∆ L. Геометрически ε равен тангенсу угла ψ наклона стороны квадрата к оси z, т.е. ε = tg ψ.

Элемент срезаемого слоя АВСD, под действием режущего клина инструмента деформируется и принимает форму параллелограмма EBCN.

В треугольнике CDN - DN= ∆x; <CND = 90°; <CDN = ψ= γ; <NCD = β;

NЕ = ∆ Ѕ; ε =Δ Ѕ / Δx = NЕ /ЕА = ctg β + tg (β - γ). (1)

Анализ формул (1) показывает, что для определения относительного сдвига при определенном угле γ необходимо знать угол сдвига. Его можно определить по длине стружки. При перемещении инструмента на ∆l длина стружки будет ∆lс. Из Δ ABE (см. рис.1)

∆lс. / sin β = ∆l / sin δ =Δl / cos (β –γ) и Δl /∆lс = cos (β –γ) / sin β.

Отношение Δl / ∆lс. = Кl получило название коэффициента усадки стружки:

Кl = cos (β –γ) / sin β. (2)

Данную формулу называют формулой И.А. Тиме. Она показывает связь между коэффициентом усадки стружки и углом сдвига β, поскольку отражает условие сплошности материала стружки.

Таким образом, относительный сдвиг при резании зависит от угла сдвига β и переднего угла γ. Угол β можно определить, зная γ. Практически ε = 2…5. Определим, при каком β, относительный сдвиг будет минимальным. Для этого возьмем первую производную уравнения (3), приравняем ее к нулю и решим уравнение относительно β:

dε / dβ = - cosec² β +sec² (β – γ) = 0. (4)

Это условие справедливо при β = 90º - (β – γ). Тогда ![]() . Зная относительный сдвиг, можно определить скорость деформации (

. Зная относительный сдвиг, можно определить скорость деформации (![]() ), которая представляет собой отношение максимальной главной деформации

), которая представляет собой отношение максимальной главной деформации ![]() к её продолжительности

к её продолжительности ![]() в единицу времени, т.е.

в единицу времени, т.е. ![]() .

.

От скорости деформации зависит температура, возникшая в результате совершения режущим инструментом работы по сдвигу металла в корне стружки. Наиболее интенсивно пластическая деформация протекает в узкой зоне, ширина которой принимается за Δx. Время деформации определится из формулы

![]() , т.е.

, т.е. ![]() . (5)

. (5)

Скорость деформации при резании очень высока. По данным [1], при обработке конструкционных сталей обычного качества Δx= 0,02- 0,005мм; ε =2 – 5; Кl = 2,0 -4,0. При скорости резания 60 м/мин = 100 см/сек скорость деформации будет равна Vдеф =4000 сˉ¹.

Высокие скорости деформации не позволяют установить четкую границу между хрупкими и пластичными материалами, т.к. один и тот же материал в зависимости от характера напряженного состояния при резании и скорости деформации может вести себя различно.

Деформация металла в корне стружки продолжается до мгновения разрыва кристаллов под действием давления режущего клина. Отрыв и последующий сдвиг вдоль линии скольжения формирует конфигурацию стружки, а в месте отрыва возникают напряжения металла в поверхностном слое обработанной детали, которые приводят к образованию микротрещин надрыва сплошности металла.

Холодная обработка резанием в ряде случаев не способна обеспечить заданное качество рабочих сопряженных поверхностей по целому ряду эксплуатационных параметров, в том числе по плотности и микротвердости поверхностного слоя. В этом случае прибегают к термическому упрочнению поверхностного слоя детали закалкой ТВЧ, либо цементацией поверхности. Однако, термическая обработка не устраняет поверхностные микродефекты детали. В частности, известно, что стойкость полых цилиндрических длинномерных деталей при импульсном тепловом воздействии в значительной степени зависит от наличия микротрещин на поверхности, как зародышей центров разгара. В результате нагрева и высокого давления в течение короткого интервала времени появляются трещины разгара в металле поверхностного слоя. Природа появления этих трещин обусловлена наличием в металле микротрещин после механической обработки резанием.

С целью уменьшения количества микротрещин в металле поверхностного слоя после холодной обработки, полых цилиндрических длинномерных деталей обкатывают роликовыми накатниками и подвергают напылению износостойкими и жаропрочными материалами. Процесс холодной пластической деформации внутренней поверхности цилиндрических полых деталей характеризуется улучшением качественных показателей за счет заваливания вершин шероховатости во впадины. При этом вершина шероховатости, при накатывании роликом, зачастую заваливается в выход микротрещины на поверхность обрабатываемой детали. Силовое воздействие на холодную поверхность всегда приводит к раскрытию и росту микротрещин. Известно, что ППД холодного металла создает на поверхности канала полого цилиндра искусственный наклеп. В результате возникших в поверхностном слое напряжений, микротрещина не исчезает, а углубляется и растет. Практика показывает, что холодная поверхностно-пластическая обработка не ликвидирует очаги возникновения трещин разгара.

На опытной базе «Нижегородского военного института ИВ РФ» в 2012 году были проведены эксперименты по повышению плотности поверхностного слоя детали накатыванием. Предварительно плоский стальной образец подвергался фрезерованию для создания в поверхностном слое микротрещин надрыва. Затем, к пластине была приварена державка, для закрепления на столе продольно строгального станка. Пластину подвергли поверхностно пластическому деформированию.

Для этого, в резцедержатель строгального станка зажимался обкатной ролик. После обработки ППД с одного конца обкатанной пластины вырезался образец поперечного сечения. Этот образец разрезался пополам. На первой его половине замерялась микротвердость поверхностного слоя после холодного фрезерования и накатывания. На второй половине образца торцевая поверхность подвергалась шлифованию и полированию для определения методом микроструктурного анализа наличия в металле поверхностного слоя микротрещин.

На оставшейся части плоской детали фрезеровалась фаска для свободного входа ролика по поверхности. Подготовленную таким образом пластину, в дальнейшем, подвергали ППД с нагревом. Для наглядного сравнения результатов обкатки нагретого металла накатник обрабатывал только одну продольную половину пластины. Процесс накатывания нагретой стальной детали осуществлялся также на продольно-строгальном станке (см. рис.2).

Рис. 2. Фотография процесса накатывания плоской нагретой детали роликом на продольно строгальном станке

В конце хода ролика устанавливался желоб, наполненный водой. При прохождении по заполненному водой желобу ролик охлаждался. Перед проведением ППД поверхность детали нагревали пламенем газовой горелки до температуры 550 - 700°C. Деталь накатывали за несколько ходов ролика вдоль поверхности нагретого металла. Фотография пластины после ППД с нагревом показана на рис.3.

Рис. 3. Пластина после накатывания роликом.

После охлаждения из обкатанной горячим методом детали вырезали поперечный образец для исследования произошедших изменений в поверхностном слое. Образец вырезали из плоской обработанной с нагревом пластины в средине хода накатника. Поперечный срез образца подвергли шлифованию, а затем полированию.

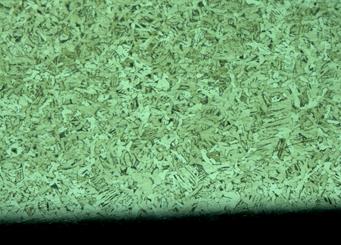

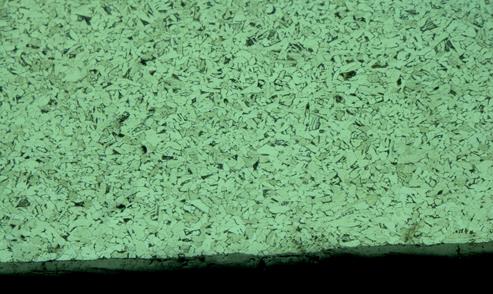

Металлографические исследования проводили непосредственно в поверхностном слое фрезерованного и обкатанного металла. Торцевая поверхность обеих полос образца исследовалась в трех точках: у края поверхности, по центру полосы фрезерования либо обкатки и с другого края полосы. С помощью инструментального микроскопа был сделан анализ микроструктуры металла в поверхностном слое. Фотография структуры металла поверхности после фрезерования (а) и после ППД с нагревом (б) показана на рис.4.

а)

а)

б)

б)

Рис. 4. Микроструктура поверхностного слоя металла после фрезерования (а) и после ППД с нагревом (б), х200

На рис 5 приведена фотография структуры металла после ППД холодного металла.

Рис. 5. Фотография структуры поверхностного слоя металла после холодного ППД, Увеличение х200

Сравнивая структуру поверхностного слоя после фрезерования (рис.4 а) и обработки поверхности после ППД с нагревом (рис.4 б) можно видеть, что нагрев увеличивает размер зерен металла. Поверхность фрезерованного металла покрыта выступами выхода режущего инструмента, а поверхность после ППД с нагревом – ровная. На фотографии шлифа после ППД с нагревом наблюдается уменьшение размера зёрен кристаллов от средины шлифа к обкатанной поверхности. Это свидетельствует о небольшом уплотнении металла в ходе обкатки роликом нагретой поверхности. В то же время у фрезерованного образца размеры зёрен в основе и на обработанной поверхности одинаковы. На фото рис.4 (а) фрезерованной поверхности, присутствуют следы микротрещин, образованных в результате пластической деформации холодного металла в корне стружки. У поверхностного слоя, обкатанного с нагревом подобных микротрещин нет. В результате проведенного сравнительного анализа структуры металла можно сделать вывод о том, что при ППД нагретого металла микротрещины закрываются по всей глубине поверхностного слоя.

Сравнивая структуру поверхностного слоя стальной пластины, обкатанной с нагревом (рис.4 б) и обработанной ППД холодным способом (рис.5) следует отметить, что микротрещины при холодной обработке роликом не закрываются. После холодного ППД уплотнения поверхностного слоя не наблюдается. На фото (рис. 4 б) наглядно показано измельчение зерен металла вблизи поверхности, что свидетельствует об уплотнении металла поверхностного слоя после ППД с нагревом. Это подтверждается инструментальным замером толщины пластины до и после обработки. Как показали замеры, разница толщин составляет 0,02мм. Это также говорит об уплотнении поверхностного слоя после обкатки роликом нагретого до температуры разупрочнения металла.

Вывод: горячее накатывание создает более плотный поверхностный слой, ликвидирует микротрещины, оставшиеся в металле после холодной обработки резанием, а, следовательно, может быть рекомендовано для механической обработки каналов полых цилиндрический длинномерных деталей для увеличения их стойкости.

Рецензенты:

Михаленко М.Г., д.х.н., профессор, зав. кафедрой «Технология электрохимических производств», директор института «Физико-химические технологии и материаловедение» Нижегородского государственного технического университета им Р. Е. Алексеева, г.Нижний Новгород.

Пачурин Г.В., д.т.н., профессор кафедры ПБЭиХ НГТУ им. Р. Е. Алексеева, г.Нижний Новгород.

Библиографическая ссылка

Котельников В.И., Гаврилов Г.Н., Миронов А.Е., Гаврин В.С. ПОВЫШЕНИЕ КАЧЕСТВА ПОВЕРХНОСТНОГО СЛОЯ НАКАТЫВАНИЕМ МЕТАЛЛА С НАГРЕВОМ // Современные проблемы науки и образования. 2014. № 4. ;URL: https://science-education.ru/ru/article/view?id=14121 (дата обращения: 06.03.2026).