Как известно, косоугольное резание осуществляется резцом с углом наклона режущей кромки отличным от нулевого значения [1, 8]. В результате изменения угла наклона режущей кромки в значительной степени будут меняться характеристики процесса стружкообразования: температура в зоне контакта инструмента с заготовкой, значения статических углов вдоль режущей кромки, характеристики определяющие деформации, а также качество обработанной поверхности [1-6]. Большая часть современного металлорежущего инструмента работает по схеме несвободного косоугольного резания, это связано с благоприятным влиянием изменения угла наклона режущей кромки на качество обработанной поверхности, производительность механической обработки и стойкость лезвия инструмента, при выборе рациональной схемы резания и режимов обработки.

Разновидностью косоугольного точения является обработка резцами безвершинной конструкции, чья режущая кромка расположена под углом к оси вращения заготовки и не имеет вершины [5, 6]. Важной особенностью такого процесса является высокое качество обработанной поверхности при повышенной производительности процесса.

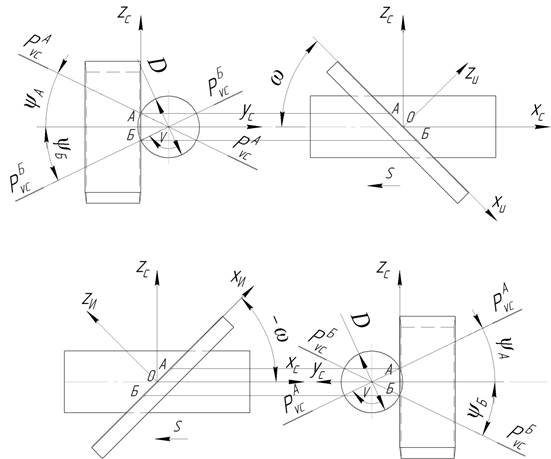

На основе предложенного в работах [7, 9] способа геометрического анализа процесса резания разработаны две схемы работы безвершинного резца (см. рисунок 1). Как видно на представленных схемах, безвершинный резец имеет протяженную режущую кромку, расположенную под углом наклона лезвия ω к оси обрабатываемой заготовки [6]. При этом, положение статической основной плоскости Pvc будет переменным и изменяется от т.А. к т.Б, что приводит к изменению ориентации статической системы координат вдоль режущей кромки инструмента и, как следствие, к значительному изменению геометрии лезвия [6, 10].

Еще одной отличительной особенностью процесса точения безвершинными резцами, в сравнении с обычными резцами с вершиной, является форма сечения срезаемого слоя материала [8]. Как установлено в работе [8] основной отличительной особенностью сечения является малая толщина срезаемого слоя материала при большой ширине. Следовательно, при обработке контактировать с заготовкой будет протяженный участок режущей кромки.

Основные результаты

Для исследования процесса стружкообразования важной задачей является нахождение характеристик деформации при переходе обрабатываемого материала в стружку [9].

В связи с этим, для оценки влияния угла наклона лезвия и установочных параметров процесса безвершинного точения проводилась обработка валов с различными режимами резания. В ходе обработки была получена стружка при следующих параметрах:

1) Угол наклона режущей кромки – ω=-30°…-60° и ω=30°…60°;

2) Глубина резания – t=0,1…0,5 мм;

3) Подача – s=0,11…0,52 мм/об;

4) Материал обрабатываемой заготовки – Сталь 45;

5) Материал режущей части инструмента – Т5К10.

Рис. 1. Схема процесса безвершинного точения с ориентацией осей инструментальной и статической систем координат [6]

Оценка деформационных характеристик поперечного сечения стружки возможна путем рассмотрения её поперечного сечения с использованием металлографического микроскопа. Для этого необходимо подготовить микрошлифы исследуемых образцов. Процесс подготовки шлифов к исследованию усадки стружки в поперечном сечении выполнялся следующим образом:

1) стружку с исследуемыми параметрами в определённой последовательности располагалась перпендикулярно горизонтальной поверхности на стекле;

2) фиксация стружки осуществлялась с использованием пластилина, ровным тонким слоем, наклеенным на стекле;

3) расположение стружки с необходимыми параметрами было схематично зарегистрировано;

4) после фиксации стружки необходимые области со стружкой накрывались подготовленными металлическими кольцами с выточенными внутри канавками, канавки необходимы для надежной фиксации образцов стружки залитых эпоксидным клеем и предотвращения их выпадения в процессе обработки;

5) подготовленные кольца с зафиксированной стружкой заливались эпоксидным клеем и откладывались до полного высыхания клея.

По представленной выше последовательности было подготовлено четыре образца колец со стружкой, полученной при указанных выше режимах обработки и значениях угла наклона лезвия. После высыхания эпоксидного клея, микрошлифы подвергались предварительной обработке на шлифовальной бумаге в последовательном уменьшении зернистости: 25Н, 320, 600, 800, 1000, 1200, 2000 в соответствии с ГОСТ 13344-79. При этом, визуально контролировалось наличие царапин от предшествующей обработки до состояния с равномерной шероховатостью.

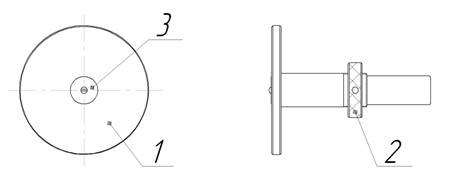

При достижении зернистости шлифовальной бумаги в 2000 мкм, микрошлифы полировались алмазной пастой ГОСТ 25593-83, на станке 1К62, обороты шпинделя n=2000 об/мин. Алмазная паста наносилась на бархатный картон, который крепился к специальному приспособлению, представленному на рисунке 2. В процессе обработки микрошлифы периодически остужались в холодной воде, поскольку данное действие необходимо для предотвращения нагрева и смещения клея вместе со стружкой. Фотографии полученных таким образом микрошлифов стружки представлены на рисунке 3.

Рис. 2. Приспособление для полирования образцов на токарном станке: 1 – оправка для полирования, 2 – фиксирующее кольцо, 3 – прижимная шайба

Рис. 3. Фотографии образцов

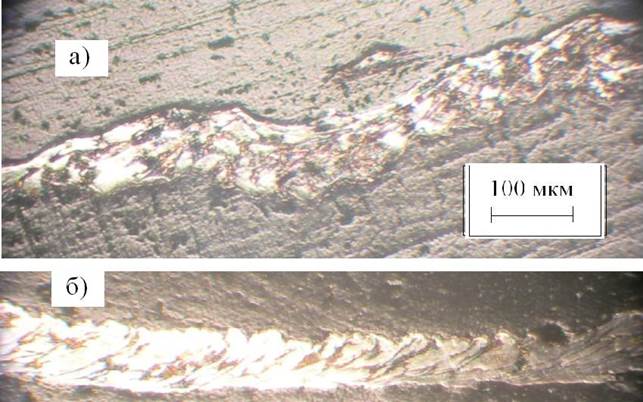

Для изучения структуры поперечного сечения полученной стружки использовался металлографический микроскоп ЛабоМет-1, на который устанавливалась цифровая фотокамера. Фотографирование осуществлялось при прямом освещении в отраженном свете с увеличением в 1000 раз. Микрофотографии поперечного сечения стружки, полученной при работе безвершинными резцами, представлены на рисунке 4.

Рис. 4. Микрофотографии поперечного сечения стружки, режимы обработки:

а) V=100 м/мин, t=0,3 мм, s=0,3 мм/об, D=40 мм, ω=-45º, αи=15º, γи=0º;

б) V=100 м/мин, t=0,3 мм, s=0,3 мм/об, D=40 мм, ω=45º, αи=15º, γи=0º

Выводы

По полученным в ходе исследований микрофотографиям поперечного сечения стружки можно сделать следующие выводы:

1) Стружка, полученная при работе безвершинными резцами, имеет значительную неоднородность в поперечном сечении, что связано со сложным механизмом взаимодействия лезвия инструмента с обрабатываемой заготовкой и не постоянными условиями деформирования срезаемого слоя вдоль рабочего участка режущей кромки.

2) Изменение знака угла наклона режущей кромки, при прочих постоянных условиях обработки, приводит к изменению неоднородности деформации поперечного сечения стружки. Так при значении ω=-45º наблюдается волнистая форма сечения стружки с большой неоднородностью структуры, в то время как при ω=45º сечение стружки будет менее искажено и различима слоистая структура в рассматриваемом сечении, что согласуется с общеизвестными данными о процессе стружкообразования [1].

Рецензенты:

Сапожков С.Б., д.т.н., заведующий кафедрой естественно-научного образования ФГБОУ ВПО «Юргинский технологический институт (филиал) Национального исследовательского Томского политехнического университета», г. Юрга.

Петрушин С.И., д.т.н., профессор кафедры технологии машиностроения ФГБОУ ВПО «Юргинский технологический институт (филиал) Национального исследовательского Томского политехнического университета», г. Юрга.

Библиографическая ссылка

Попов А.А., Солоха А.И., Чазов П.А. ОСОБЕННОСТИ ДЕФОРМАЦИИ СТРУЖКИ В ПРОЦЕССЕ ТОЧЕНИЯ БЕЗВЕРШИННЫМИ РЕЗЦАМИ // Современные проблемы науки и образования. 2014. № 4. ;URL: https://science-education.ru/ru/article/view?id=13966 (дата обращения: 06.03.2026).