Введение

Доводочные станки имеют сложные и разнообразные траектории рабочего движения, которые образуются путем комбинации двух-трех вращательных или поступательных движений. Установлено, что сложное рабочее движение способствует повышению качества и производительности доводки [1].

По кинематическому признаку большинство станков можно разделить на две группы: станки с поступательным рабочим движением и станки с вращательным движением притира.

Станки с вращающимися притирами в силу простоты конструкции и универсальности получили более широкое распространение. Основными достоинствами данной кинематики является возможность обеспечения повышенных скоростей обработки при равномерном распределении абразивного материала. Следует отметить, что при вращательном движение притира, вследствие разных линейных скоростей детали, съём материала с деталей и износ притира в разных его зонах не одинаковы, что приводит к значительным колебаниям размеров в партии одновременно обрабатываемых деталей. При такой кинематике главного движения полезная площадь равна 1/3 всей площади притира. В станках с поступательным рабочим движением скорости резания и пути трения всех точек притира одинаковы, что позволяет использовать всю его рабочую поверхность. В результате обеспечивается равномерный износ поверхности притира и более высокая точность обработки. Однако на этих станках трудно обеспечить равномерное распределение абразивного материала и исключить локальные выработки даже при полной загрузке рабочей поверхности притира обрабатываемыми деталями.

По результатам экспериментальных и теоретических исследований кинематики плоскодоводочных станков можно сформулировать следующие основные требования к рабочему движению притира:

-

наличие неповторяющегося мультидвижения;

-

образование изотропной сетки криволинейной траектории;

-

равенство путей трения всех точек притираемой поверхности;

-

возможность регулирования параметров траектории рабочего движения.

Опробование процесса абразивной доводки композиционного материала на основе графита было осуществлено на плоскодоводочном станке с растровой траекторией рабочего движения притира [2; 3]. В этих станках недостатки поступательного движения частично компенсируются за счет дополнительного прерывистого вращения приспособления с деталями с помощью нажимного устройства.

Экспериментальное исследование процесса доводки колец из композиционного материала на станке с растровой траекторией движения инструмента имеет конечной целью установление рациональных условий обработки, обеспечивающих минимальное время обработки, требуемую шероховатость и плоскостность доведенной поверхности. Исходя из поставленной задачи план экспериментально-конструкторских работ состоял из проектирования и изготовления экспериментальной технологической оснастки для доводки колец.

Материалы и методы исследования

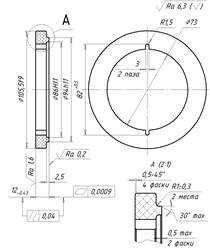

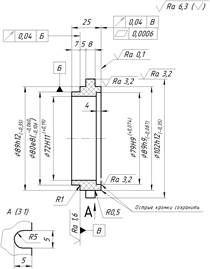

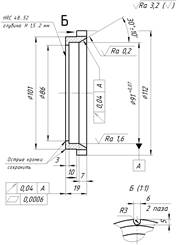

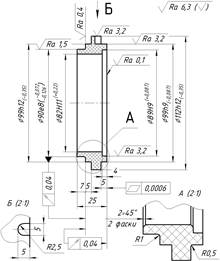

Опробование процесса доводки проводилось на типоразмерах колец из силицированного графита марки ГАКК 55/40 ТУ 48-20-114-81, представленных на рис. 1- 4.

Рис. 1. Втулка не вращающаяся.

Рис. 2. Втулка вращающаяся.

Рис. 3. Кольцо 1.

Рис. 4. Кольцо 2.

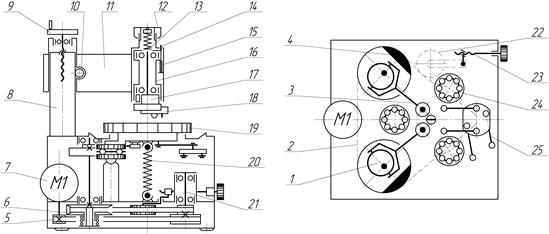

В качестве оборудования был использован плоскодоводочный станок «Растр 220», общий вид плоскодоводочного станка представлен на рис. 5. Станок предназначен для финишной обработки разнообразных машиностроительных деталей, имеющих прецизионные плоские поверхности. По художественно-конструкторскому решению «Растр 220» представляет собой станок настольного исполнения и состоит из трех узлов: блок привода, нажимное устройство, пульт управления с частотным преобразователем.

Рис. 5. Плоскодоводочный станок «Растр 220»

1 – блок привода, 2 – притир, 3 – нажимное устройство, 4 – пульт управления, 5 – частотный преобразователь.

Блок привода 1 содержит электродвигатель и трансмиссии, понижающие скорость вращения, а также заключает в себе механизм, преобразующий вращение в колебательное движение притира и устройство для управления его траекторией. Нажимное устройство 3 служит для прижима обрабатываемых деталей к притиру 2 с регулируемым усилием и возможности сообщения деталям дополнительного движения относительно притира за счёт силы абразивного трения. Станок снабжен пультом управления 4, в котором размещены электросхема и реле времени, позволяющее работать в полуавтоматическом режиме, и частотным преобразователем 5, позволяющим бесступенчато регулировать частоту колебаний притира.

С целью расширения технологических возможностей станка проведены работы по модернизации и выполнена доработка технической документации. Установлен инвертор, что позволило бесступенчато регулировать частоту колебаний инструмента в диапазоне 50-360 1/мин, а также программировать время разгона, торможения и закон изменения частоты колебаний.

Кинематическая схема станка представлена на рис. 6. Блок привода. Электродвигатель 7 связан клиновым ремнем 5 с промежуточным валом 21, который посредством клиноременной передачи 2 соединен с двумя эксцентриковыми валами l. Ha валах установлены маховики-противовесы 4, центры тяжести которых направлены в стороны, противоположные эксцентриситетам шеек валов 1. Взаимно перпендикулярными шатунами 3 валы 1 соединены с планшайбой, на которой закреплен притир 19.

Рис. 6. Кинематическая схема плоскодоводочного станка «Растр 220».

Планшайба расположена на трех самоустанавливающихся шариковых опорах 24 и равномерно прижимается к ним усилием центральной пружины 20. Пантографом 25 планшайба удерживается от поворота, сохраняя при этом свободу перемещения в любом направлении горизонтальной плоскости. Такая конструкция опоры и планшайбы в сочетании с шарнирной подвеской приводных шатунов обеспечивает мягкий и бесшумный ход притира и исключает влияние погрешностей изготовления на точность работы станка. На одном из эксцентриковых валов 1 установлен вариатор скорости 6, на другом валу - нерегулируемый шкив такого же диаметра. Управление вариатором производится с помощью винта 23, связанного через угловой рычаг с нажимным роликом 22. Ролик при своем перемещении изменяет стрелу прогиба ремня 2 и радиус его контакта с вариатором 6, а рабочее натяжение ремня поддерживается осевой пружиной вариатора. Таким путем бесступенчато регулируется величина взаимной расстройки частот колебаний приводных шатунов, которая определяет вид траектории притира [2; 4; 5].

Нажимное устройство 11 установлено на колонне 8 и фиксируется с помощью зажима 10. Подъём и опускание НУ производится маховиком 9 при помощи винтовой передачи. В качестве силового элемента применена пружина 13. Усилие прижима обрабатываемых деталей к притиру устанавливается маховиком 12 и контролируется индикатором 14. Пружина 15 служит для компенсации веса подвижных частей. Центральный вал 17 с муфтой свободного хода установлен на подшипниках в пиноли 16, которая зафиксирована от вращения. Нажимное устройство имеет возможность сообщать обрабатываемым деталям дополнительное медленное круговое перемещение за счет сил абразивного трения в направлении, разрешенном муфтой свободного хода, что способствует равномерному распределению процесса обработки по поверхности притира. Радиус и скорость дополнительного перемещения регулируются радиальным смещением суппорта 18 относительно оси вращения вала 17.

Для правильной ориентации и равномерного размещения обрабатываемых деталей на притире, для создания равномерного контактного давления при доводке проектируются и применяются специальные приспособления (кассеты). Конструкция кассеты выбирается в зависимости от формы и размеров деталей, требований, предъявляемых к ним, а также в зависимости от числа одновременно обрабатываемых деталей. Задача проектирования оснастки осложняется требованиями, предъявляемыми к точности относительного (взаимного) расположения рабочих поверхностей детали. Эти требования влияют на конструкцию кассеты и на способ базирования.

Результаты исследования и их обсуждение

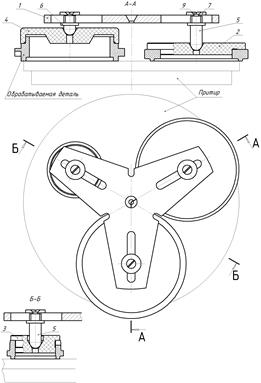

Для доводки колец и втулок из силицированного графита разработано и изготовлено многоместное приспособление для одновременной обработки трех деталей. Многоместное приспособление (рис. 7) состоит из сменных вкладышей 2, 3, крышек 4 и водила 1 с тремя сферическими упорами 5 или 6.

Рис. 7. Многоместное приспособление для доводки деталей.

Обрабатываемые детали с соответствующими вкладышами и крышками устанавливаются на рабочую поверхность притира. Сверху накладывается водило 1 так, чтобы упоры 5 и 6 состыковались с коническими отверстиями соответствующих крышек и вкладышей. Необходимое рабочее давление обрабатываемых деталей на притир создается нажимным устройством станка путем стыковки сферического упора и поводка, установленных на призме устройства с центральным отверстием и пазом водила 1.

Такая конструкция приспособления позволяет компенсировать разновысотность обрабатываемых деталей и самоустанавливаться им на поверхности притира, что обеспечивает равномерное распределение давления на каждое кольцо. Кроме того, возможность радиального перемещения упоров 5 и 6 в пазах водила 1 позволяет равномерно размещать детали по поверхности притира. Это обеспечивает равномерный износ притира, повышает и стабилизирует плоскостность доведенных поверхностей.

Приспособление позволяет вести доводку как однотипных, так и различных по конструкции и размерам деталей. С целью сокращения номенклатуры вкладышей и чашек целесообразно использовать сменные кольца поз. 8. Конструкция чашек и вкладышей для средних и крупных колец позволяет непосредственную стыковку с нажимным устройством станка, что дает возможность доводки этих деталей поштучно.

Выводы

Проведена модернизация плоскодоводочного станка «Растр 220», позволившая бесступенчато регулировать частоту колебаний инструмента в диапазоне 50-360 1/мин, программировать время разгона, торможения и устанавливать закон изменения частоты колебаний инструмента (притира).

Для доводки колец и втулок из силицированного графита целесообразно использовать многоместное приспособление. Приспособления должны обеспечивать хорошую самоустанавливаемость обрабатываемых деталей на поверхности притира. Большой опыт по плоской доводке, накопленный коллективом, позволил сформулировать следующие рекомендации, которые необходимо соблюдать при разработке приспособлений для доводки на станках с растровой кинематикой инструмента.

-

Количество одновременно обрабатываемых деталей и их расположение в кассете должно обеспечивать равномерный износ притира. Для этого ось вращения кассеты должна быть смещена относительно оси ее симметрии на 5-15 мм. Кассеты большего диаметра должны обеспечивать при доводке периодический выход деталей за край притира на некоторую величину. Однако, с точки зрения шероховатости поверхности, большой выход деталей за край притира не желателен. При доводке кассета должна быть полностью загружена деталями. При невозможности выполнения этого требования необходимо периодически менять положение деталей в кассете.

-

Высота кассеты с деталями должна быть как можно меньшей. При доводке деталей в чрезмерно высоких кассетах ухудшается плоскостность обработанной поверхности из-за неустойчивого положения кассеты.

-

Для обеспечения параллельности обрабатываемой и опорной поверхности детали базовые поверхности кассеты должны иметь достаточно высокую плоскостность.

-

Для компенсации разновысотности деталей кассета должна иметь эластичные прокладки (из резины, фетра). Такие прокладки обеспечивают равномерное давление деталей на притир, их правильную установку. Кроме того, компенсирующие прокладки предохраняют опорные поверхности деталей от повреждений (забоин, рисок, надиров).

-

Корпус кассеты должен быть достаточно жестким, так как при малой жесткости кассеты снижается геометрическая точность обработанных деталей.

-

В условиях серийного производства для обеспечения высокой производительности приспособление должно обеспечивать одновременную обработку возможно большего количества деталей, их легкую и быструю установку и съём.

Работа выполнена при финансовой поддержке ПНИПУ, грант в номинации «Поддержка молодых докторантов».

Рецензенты:

Ханов А.М., д.т.н., профессор, зав. кафедрой «МТ и КМ» МТФ, ПНИПУ, г. Пермь.

Симонов Ю.Н., д.т.н., профессор, зав. кафедрой «МТО», ПНИПУ, г. Пермь.

Библиографическая ссылка

Муратов К.Р., Гашев Е.А. ОБОРУДОВАНИЕ И ОСНАСТКА ДЛЯ ФИНИШНОЙ ОБРАБОТКИ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ГРАФИТА // Современные проблемы науки и образования. 2014. № 3. ;URL: https://science-education.ru/ru/article/view?id=13603 (дата обращения: 06.01.2026).