Введение

Основным отрицательным фактором геологического строения районов месторождений алмазосодержащих кимберлитов в Западно-Якутском регионе [3], препятствующего проведению подземных горных работ, является существование метегероичерского водоносного горизонта с высоким содержанием различных газов. Газовыделение из рассолов является весьма важным фактором в сокращении нормативного срока эксплуатации подземного горного оборудования только из-за содержания высокотоксичного сероводорода; остальные газы, вследствие их незначительной концентрации, не представляют практической сложности при обеспечении газобезопасности обычными средствами шахтной вентиляции.

Методы и результаты исследований

Наличие сероводорода в пластовых водах было установлено еще при предварительных геологических исследованиях района разработки алмазных месторождений; кроме того, в результате тех же исследований, а также по данным, полученным при промышленном освоении основных кимберлитовых трубок в Мирнинском районе, было установлено, что в рассолах метегероичерского горизонта содержатся также азот, метан, этан, углекислый газ, инертные газы. Максимальное содержание всех газов в целом составляет 0,2 м3 /м3 (при массовых долях метана - 45-50%, азота - 35-45%, сероводорода - 0,8-1,0%). Максимальное же содержание сероводорода, в частности, составляет до 160-180 мг/л при температуре 0 °С и общей минерализации 90-130 г/л.

В 1980-90-е годы на месторождении «Мир» в водоносном метегероичерском комплексе вокруг трубки была сооружена противофильтрационная глиноцементная завеса и водоотливная система в карьере, позволившие отработать открытым способом запасы кимберлитов до практически безводного горизонта на глубине 525 м. Для дальнейшего освоения более глубоких горизонтов применяется подземная отработка месторождения. В 2002 г. водоносный горизонт был по всей глубине профиля вскрыт карьером. Технология обеспечения безопасности работ была организована следующим способом: поступающие в карьер рассолы откачивались насосными установками и направлялись по водоводу в накопитель, расположенный за пределами промышленной зоны г. Мирный, а из накопителя минерализованные воды по системе обратной закачки нагнетаются в исходный метегероичерский водоносный горизонт на расстоянии 9 км от трубки «Мир». По оценкам специалистов АК «АЛРОСА», в результате создаваемого в пластовых водах давления около 25-30% от объема откачанных рассолов поступает обратно в карьер.

В подземные горные выработки рудника «Мир» максимальный приток сероводородсодержащих вод составляет около 1200 м3/час (при среднем значении 500-600 м3/час) [4]. В настоящее время выполняются проектные решения по отработке подземным способом разведанных запасов. Мониторинг содержания сероводорода в пластовых водах, просачивающихся в подземные выработки данного рудника, показал некоторое снижение его концентрации до 50-90 мг/л (в среднем). Тем не менее даже такая незначительная концентрации сероводорода представляет собой серьезную угрозу безопасности проведения подземных горных работ в горных выработках на месторождениях рудников «Мир» и «Интернациональный», а также ведет к сокращению нормативного срока эксплуатации подземного самоходного горного оборудования (СГО), многократному увеличению затрат на содержание и безопасную эксплуатацию подземных горных выработок. В связи с этим проблема нейтрализации сероводорода, поступающего из пластовых вод метегероичерского водоносного горизонта, является весьма актуальной с точки зрения не только промышленной безопасности производственного процесса, но и снижения затрат на приобретение, замену СГО.

Решением проблемы является создание рациональной системы нейтрализации сероводорода на основе экономически эффективной и экологически безопасной технологии для защиты подземного горного оборудования от коррозии. В настоящее время только на руднике «Мир» используются более 40 единиц СГО и десятки километров подземных коммуникаций (трубы и трубопроводная арматура). Подземное горное оборудование эксплуатируется в выработках II класса, опасных по горючим газам (зонах), в которых прогнозируется или выявлена возможность струйного или диффузионного выделения природных газов, в результате чего при проектных (паспортных) параметрах вентиляции может быстро образовываться газовая смесь с содержанием горючих газов в диапазоне 0,2-0,5 об. % и опасных по сероводороду. Срок службы капитальных подземных горных выработок составляет 15 лет.

Одними из наиболее уязвимых с точки зрения снижения срока эксплуатации являются основные конструктивные элементы дорогостоящего оборудования, изготовленные из сплавов цветных металлов; например, клапаны управления перемещением бурового станка марки СММ-2А (рис. 1). Данные элементы являются двойными управляемыми запорными клапанами со встроенным челночным запорным клапаном для управления пружинным тормозом с гидравлическим растормаживанием. Эти два клапана регулируют выполнение функций рулевого управления установкой на основе метода бортовой передачи, при котором гусеницы должны поворачиваться при разной скорости и скользить (или немного проскальзывать) для того, чтобы установка повернулась в необходимую сторону. По результатам проведенных в июле 2012 г. исследований из-за выхода из строя клапанов управления перемещением буровые станки марки СММ-2А были заменены на новые в количестве 2 штук. Эксплуатация данного оборудования проводилась в выработках II класса, опасных по горючим газам при проектных параметрах вентиляции.

а

а  б

б

Рис. 1. Буровой станок СММ-2А: а – общий вид, б – клапан управления перемещением, вышедший из строя в результате воздействия агрессивной среды.

В таблице 1 приведены данные о фактическом и нормативном сроках эксплуатации СГО в настоящее время.

Таблица 1 - Анализ потерь при эксплуатации подземного горного оборудования в условиях воздействия агрессивной среды

|

Наименование |

Срок эксплуатации, мес. |

Ориентировочная стоимость, тыс. руб. |

Количество, шт. |

Потери в год, млн руб. |

|

|

Нормативный |

Фактический |

||||

|

Задвижка, Ø150 мм |

6 |

36 |

80 |

400 |

53,3 |

|

Рабочее колесо центробежного секционного насоса |

1 |

36 |

80 |

48 |

3,84 |

|

Буровой станок марки СММ-2А |

13 |

9 |

38068 |

2 |

76,126 |

Повышение надежности и долговечности машин, оборудования и металлоконструкций лежит в основе создания металлосберегающих технологий. Как известно, одним из факторов, уменьшающих срок службы металлоизделий, является коррозия [1; 6]. Нами были проведены исследования химического состава образца клапана управления перемещением бурового станка марки СММ-2А исходного (материал – сплав 6061 на основе алюминия) и после 180 (в среднем) дней эксплуатации в выработках II класса в зоне воздействия рассолов.

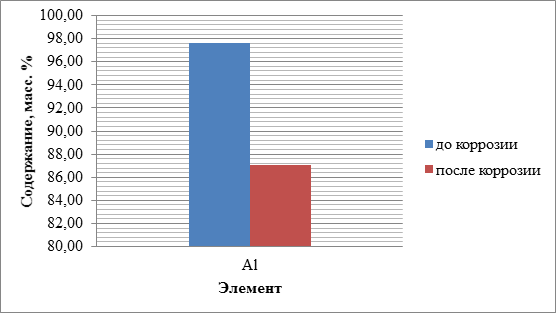

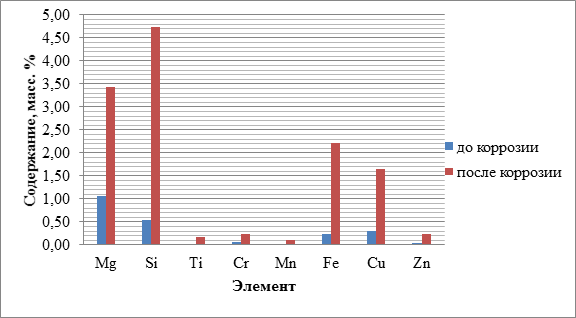

Определения химического состава выполнялись с помощью рентгенофлуоресцентного анализатора металлов «S1 TITAN» (Bruker, Германия). Химический состав материала клапана до эксплуатации, масс. %, соответственно: Al – 97,66; Mg – 1,06; Si – 0,55; Ti – 0,02; Cr – 0,06; Mn – 0,03; Fe – 0,24; Cu – 0,31; Zn – 0,04.

На рис. 2 приведено сравнение по содержанию элементов до и после коррозии в поверхностном слое исследуемого образца.

В настоящее время имеются данные об исследованиях, направленных на нейтрализацию вредных растворенных в рассолах газов различными методами [5]. Однако недостаточно полно изучены вопросы о воздействии агрессивной окружающей среды на срок эксплуатации горных машин и выборе методов защиты основных конструктивных элементов СГО от коррозии для повышения их надежности и увеличения срока службы. Одним из предлагаемых методов защиты от коррозии, влияющей на работоспособность конструктивных узлов основного подземного горного оборудования, является электрохимический метод нейтрализации сероводорода из пластовых рассолов, в зоне наличия которых эксплуатируются горные машины.

В связи с этим основной задачей наших исследований является изучение конструкционных особенностей подземного СГО при работе в условиях агрессивного воздействия содержащихся в пластовых водах газов. При этом необходимо обратить особое внимание на элементы (узлы), в которых предусмотрено изготовление отдельных деталей из сплавов цветных металлов, подверженных коррозионному воздействию [2].

Заключение

Таким образом, для разработки мероприятий для увеличения срока службы подземного горного оборудования, эксплуатируемого в районах с присутствием пластовых вод метегероичерского водоносного горизонта, необходимо:

-

провести исследования химического состава рассолов (в частности, растворенных в них вредоносных газов) и сделать оценку закономерности их влияния на основные узлы и агрегаты подземного горного оборудования;

-

произвести ранжирование природных факторов по степени негативного воздействия на срок эксплуатации изучаемого подземного горного оборудования;

-

провести исследования воздействия газов и рассолов на работоспособность основных конструктивных элементов СГО;

-

предусмотреть использование защитных мер от коррозионных процессов.

a

a

б

б

Рис. 2. Содержание элементов (масс.%) сплава клапана управления перемещением станка до и после эксплуатации в зоне агрессивной среды: а – алюминия (основного металла); б - других элементов.

Рецензенты:

Гадоев М.Г., д.ф.-м.н., профессор, заведующий кафедрой «Фундаментальная и прикладная математика», Политехнический институт (филиал) ФГАОУ ВПО «Северо-Восточный федеральный университет имени М.К. Аммосова» в г. Мирном (МПТИ (ф) СВФУ), г. Мирный.

Немчинова Н.В., д.т.н., профессор, заведующая кафедрой «Металлургия цветных металлов», ФГБОУ ВПО «Иркутский государственный технический университет», г. Иркутск.

Библиографическая ссылка

Власов С.Г. ПРИМЕНЕНИЕ ЭЛЕКТРОХИМИЧЕСКОЙ ЗАЩИТЫ С ЦЕЛЬЮ УВЕЛИЧЕНИЯ СРОКОВ ЭКСПЛУАТАЦИИ ПОДЗЕМНОГО ГОРНОГО ОБОРУДОВАНИЯ НА РУДНИКАХ АК «АЛРОСА» // Современные проблемы науки и образования. 2014. № 3. ;URL: https://science-education.ru/ru/article/view?id=13578 (дата обращения: 28.01.2026).