Введение

Процесс электроконтактной приварки (ЭКП) проволоки является одним из перспективных способов восстановления и упрочнения деталей машин различного назначения: путевых машин и подвижного состава, автотракторной техники и сельскохозяйственных машин, деталей энергетического и технологического оборудования. Высокая прочность соединения приваренного и основного металлов может быть достигнута без расплавления соединяемых металлов, что выгодно отличает процесс ЭКП от технологий дуговой наплавки.

Постановка задачи исследования

Одним из основных показателей качества восстановленной или упрочненной ЭКП поверхности является прочность соединения приваренного и основного металлов. Результаты экспериментальных исследований [5–7] указывают на сильное влияние на прочность соединения таких параметров, как сила и продолжительность импульса тока приварки, состояние поверхностей роликового электрода и детали, частота вращения детали, шаг приварки и т.д. Случайные возможные колебания значений этих параметров в процессе ЭКП приводят к неравномерной прочности соединения металлопокрытия с поверхностью детали. Металлографические исследования зоны соединения показывают участки без образования соединения приваренного и основного металлов, поверхности которых оказываются разделенными окисными пленками (рис. 1).

Рис. 1. Структура зоны соединения с участками раздела соединяемых металлов (проволока Св-08, деталь сталь 45) (х 140)

В условиях ремонтного производства обеспечение высокой и стабильной прочности соединения приваренного и основного металлов часто достигается за счет повышения мощности и продолжительности импульсов тока приварки. Следствием этого являются ухудшение других показателей качества восстановленных деталей: снижение усталостной прочности, возникновение очагов плавления с дефектами сплошности в виде пор и трещин, повышение разброса поверхностной твердости и т.д. В связи с этим разработка технологических мероприятий, повышающих стабильность образования соединения при ЭКП без повышения температур в зоне приварки, представляется актуальной задачей.

Проведенные экспериментальные исследования показали, что нестабильность в процесс ЭКП проволоки связана с износом рабочей поверхности роликового электрода. Из-за циклического выделения в зоне приварки тепловой энергии и значительной осадки привариваемой проволоки происходит формирование «чешуйчатого» профиля рабочей поверхности электрода, увеличивается его волнистость и шероховатость. Такой профиль рабочей поверхности роликового электрода приводит при его перекатывании по поверхности детали к случайным и мало контролируемым колебаниям электрического сопротивления в контакте между электродом и привариваемой проволокой и, как следствие, колебаниям силы тока и мощности тепловыделения. Колебания силы тока, при формировании смежных площадок приваренного металла, могут достигать 20…30 %. Такие колебания мощности теплового источника приводят к возникновению локальных зон с пониженной прочностью соединения приваренного и основного металлов.

Способы повышения стабильности процесса ЭКП проволоки и методы их реализации

В связи с изложенным были рассмотрены два направления повышения стабильности процесса ЭКП:

-

за счет стабилизации контактных электросопротивлений между электродом, проволокой и поверхностью детали и снижения их пиковых значений в начальные моменты пропускания импульсов тока приварки;

-

за счет снижения роли тепловой энергии в обеспечении физического контакта между привариваемым и основным металлами и образовании между ними сварного соединения.

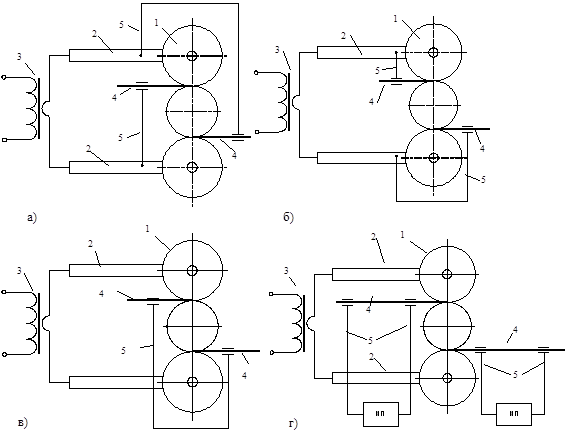

Стабилизацию контактных сопротивлений осуществляли посредством подогрева привариваемой проволоки в паузах между импульсами тока приварки. В этом случае роликовый электрод между импульсами тока приварки накатывается на нагретый металл привариваемой проволоки, частично деформируя его, и обеспечивает плотный физический контакт между проволокой и электродом, несмотря на волнистость и шероховатость его рабочей поверхности. Нагрев привариваемой проволоки может быть достигнут ее включением в сварочную цепь установки ЭКП (патент РФ № 2122928) или нагревом, проходящим током от отдельного источника питания (рис. 2).

Рис. 2. Технологические схемы предварительного нагрева привариваемой проволоки: а-в) с включением в сварочную цепь установки для наварки; г) от отдельных источников питания ИП. (1 – роликовый электрод; 2 – клещевина; 3 – сварочный трансформатор, 4 – привариваемая проволока; 5 – токоподводы к проволоке)

Температуру подогрева проволоки можно оценить по зависимости [4]:

где ![]() – сила тока приварки;

– сила тока приварки; ![]() – удельное электросопротивление материала проволоки;

– удельное электросопротивление материала проволоки; ![]() – расстояние между токоподводом к проволоке и зоной приварки;

– расстояние между токоподводом к проволоке и зоной приварки; ![]() – площадь поперечного сечения проволоки;

– площадь поперечного сечения проволоки; ![]() – средняя скорость подачи присадочной проволоки;

– средняя скорость подачи присадочной проволоки; ![]() – плотность металла проволоки;

– плотность металла проволоки; ![]() – удельная теплоемкость металла проволоки.

– удельная теплоемкость металла проволоки.

Стабильный процесс ЭКП без обрыва проволоки был достигнут при температуре нагрева проволоки примерно 700…800 °С, что оценивали по цвету каления.

Снижение влияния тепловой энергии на прочность получаемого соединения достигали за счет интенсификации скольжения проволоки по поверхности детали в процессе термомеханического цикла ее приварки. Как показано в работах [1–3, 8], скольжение проволоки по поверхности детали не только облегчает формирование физического контакта между соединяемыми металлами, но и позволяет повысить прочность их соединения за счет дополнительного увеличения плотности активных центров схватывания.

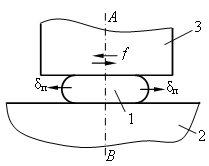

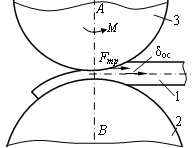

Интенсификацию поперечных деформаций ![]() и скольжения проволоки 1 по поверхности детали 2 достигали поперечной вибрацией

и скольжения проволоки 1 по поверхности детали 2 достигали поперечной вибрацией ![]() роликового электрода 3 (рис. 3а). Для увеличения осевой составляющей деформации

роликового электрода 3 (рис. 3а). Для увеличения осевой составляющей деформации ![]() проволоки предложены способы ЭКП с притормаживанием роликового электрода 1 посредством приложения к нему дополнительного момента

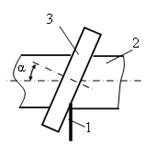

проволоки предложены способы ЭКП с притормаживанием роликового электрода 1 посредством приложения к нему дополнительного момента ![]() (рис. 3б), а также ЭКП электродом, развернутым на угол

(рис. 3б), а также ЭКП электродом, развернутым на угол ![]() относительно осевой линии детали (рис. 3в). Оба последних способа приводят к увеличению силы трения

относительно осевой линии детали (рис. 3в). Оба последних способа приводят к увеличению силы трения ![]() между электродом и проволокой, способствующей ее осевой деформации.

между электродом и проволокой, способствующей ее осевой деформации.

а)

а)  б)

б)  в)

в)

Рис. 3. Технологические варианты ЭКП с интенсификацией скольжения проволоки по поверхности детали: а) ЭКП с поперечными колебаниями электрода; б) ЭКП с притормаживанием электрода; в) ЭКП с частично развернутым электродом

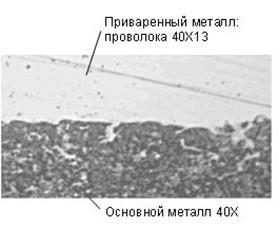

Следует отметить, что технологические мероприятиям по предварительному подогреву привариваемой проволоки и интенсификации ее скольжения по поверхности детали могут осуществляться одновременно, расширяя технологические возможности процесса ЭКП по управлению качеством формируемого металлопокрытия. Разработанные мероприятия могут применяться не только при ЭКП проволоки, близкой по тепло- и электрофизическим свойствам к металлу детали, но и в случае их значительного различия. Так, например, предложенные технологические мероприятия использованы при ЭКП проволоки 40Х13 на сталь 40Х. В зоне соединения наблюдается сплошная граница соединения в виде ориентированной в плоскости контакта межзеренной границы, и отсутствуют дефекты сплошности (рис. 4).

Рис. 4. Структура зоны соединения (х350) (травление 4 %-м раствором азотной кислоты в этиловом спирте)

Разработанные технологические мероприятия использованы при восстановлении широкой номенклатуры автотракторной и сельскохозяйственной техники, деталей технологического оборудования предприятий Калужской области. Их применение позволило сократить количество производственного брака, предотвратить случаи отслоения приваренного металла в процессе последующих упрочняющих операций, повысить качество восстановленных деталей за счет снижения разброса физико-механических свойств нанесенного металлопокрытия.

Выводы:

-

Стабилизация контактных электросопротивлений между электродом, проволокой и поверхностью детали и снижение их пиковых значений в начальные моменты пропускания импульсов тока приварки может быть достигнуто предварительным подогревом привариваемой проволоки.

-

Снижение роли тепловой энергии в формировании физического контакта между привариваемым и основным металлами и образовании между ними сварного соединения может быть достигнуто интенсификацией скольжения проволоки по поверхности детали при ее поперечной и осевой деформации в течение термомеханического цикла приварки.

Рецензенты:

Сидоров В.Н., д.т.н., профессор, заведующий кафедрой, МГТУ им. Н.Э. Баумана, Калужский филиал, г. Калуга.

Шаталов В.К., д.т.н., профессор, заведующий кафедрой, МГТУ им. Н.Э. Баумана, Калужский филиал, г. Калуга.

Библиографическая ссылка

Латыпов Р.А., Булычёв В.В., Коротков В.В. ПОВЫШЕНИЕ СТАБИЛЬНОСТИ ПРОЦЕССА ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ ПРОВОЛОКИ // Современные проблемы науки и образования. 2014. № 3. ;URL: https://science-education.ru/ru/article/view?id=13387 (дата обращения: 05.01.2026).