Введение

Важное место в базе компонентов современной электронной техники занимают изделия из сегнето- и пьезоэлектрических материалов. Перечень отраслей техники, где применяются эти материалы, включает в себя гидроакустику, авиакосмическую промышленность, медицину, автомобильную промышленность. Современная электротехника и микроэлектроника также не могли бы развиваться без пьезоматериалов [5].

Со времени открытия сегнето- и пьезоэлектричества можно выделить три основных этапа развития исследований в этой области.

На первом этапе проводились исследования физических свойств пьезоэлектриков и сегнетоэлектриков. В результате были сформулированы теоретические основы сегнетоэлектриков и направления их прикладного применения.

Далее были проведены обширные исследования как новых типов пьезоматериалов, так и возможностей их промышленного освоения. В конце второго этапа были отобраны наиболее эффективные пьезоматериалы, каждый из которых обладает преимуществами перед остальными в конкретной области применения.

На третьем этапе дальнейшее развитие науки в области пьезоэлектрического материаловедения связывают с применением новых технологий получения пьезоматериалов, что позволяет не только повысить их эффективность, но и увеличивать воспроизводимость электрофизических свойств в партиях изделий.

На сегодняшний день наибольшее значение и применение нашли пьезокерамические материалы на основе оксидных фаз со структурой типа перовскита. Вследствие этого объектом исследования в данной работе явился пьезокерамический материал ЦТБС-3, широко применяемый в современной гидроакустике. В настоящее время его изготавливают по классической керамической технологии. В качестве прекурсоров используют оксиды свинца, титана, циркония и карбонаты бария, стронция. Прекурсоры предварительно перемешиваются и измельчаются продолжительное время на мельницах барабанного или планетарного типа. Далее синтез осуществляют при температурах более 1050 °С с многочасовой изотермической выдержкой. Однако известно, что качество оксидного керамического материала предопределяется вероятностью его соответствия технологически равновесному состоянию, а именно — максимально возможной гомогенности химического состава и степени однородности его конечной микроструктуры с минимальным уровнем остаточных механических напряжений. Достижение данного состояния керамического материала, особенно для случая твердых растворов, представляет собой достаточно сложную технологическую задачу, которая, как правило, в рамках классической керамической технологии не реализуется.

Результаты эксперимента и их обсуждение

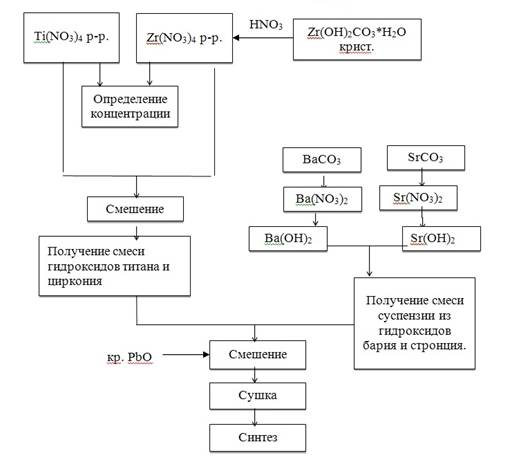

В настоящей работе предложено оценить влияние на свойства материала другого технологического приема синтеза - получение материала ЦТБС-3 с использованием в качестве прекурсоров активных α-форм гидроксидов титана и циркония. Принципиальная технологическая схема данного метода представлена на рисунке 1.

Рисунок 1 - Принципиальная технологическая схема синтеза пьезокерамического ЦТБС-3 с использованием активных прекурсоров.

Для получения активных форм гидроксидов циркония и титана использовались азотнокислые растворы титана (IV) и циркония (IV), смешанные в необходимой пропорции. Осаждение гидроксидов осуществлялось в реакторе «Ready», предназначенном для проведения химических реакций при контролируемой температуре.

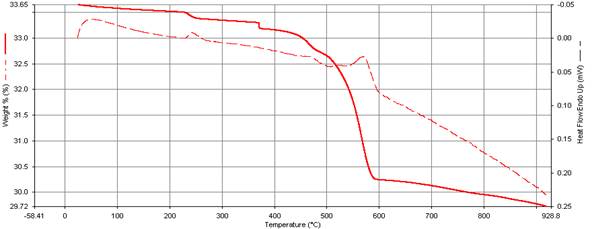

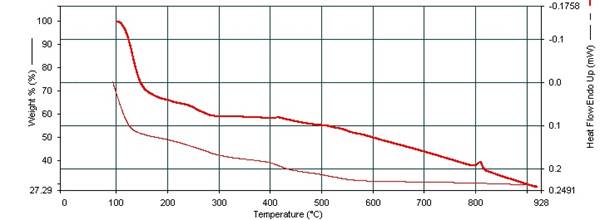

После соосаждения гидроксиды титана и циркония отмывали от побочных продуктов дистиллированной водой, и к ним добавляли остальные исходные компоненты в соответствии с принципиальной технологической схемой (рис. 1). После кратковременного перемешивания в барабанной мельнице шихту высушивали при температуре 100 °С, а затем изучали с помощью дифференциально-термического (ДТА) и термогравиметрического (ТГ), (дериватограф Diamond TG/DTA, PerkinElmer) анализов. Результаты ДТА и ТГ сравнивали с результатами, полученными при анализе шихты, изготовленной по классической керамической технологии (рис. 2).

а)

а)

б)

б)

Рисунок 2 – Результаты ДТА и ТГ шихты, высушенной при 100 °С:

а) полученной по классической технологии;

б ) полученной с использованием активных прекурсоров.

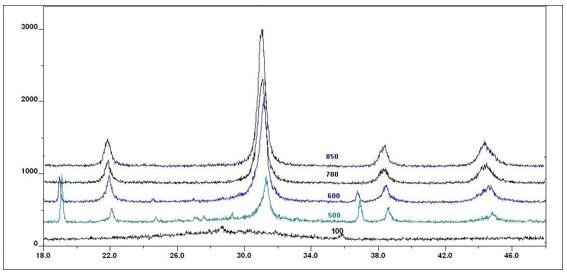

Анализ полученных результатов ДТА и ТГ показывает принципиально разный характер поведения шихты, полученной с использованием активных прекурсоров и приготовленной по классической керамической технологии. В случае реализации синтеза по классической технологии (рис. 2а) при температуре 580-600 °С наблюдается эндоэффект, характерный для взаимодействия PbO и TiO2 c образованием PbTiO3. На рисунке 2б такой эндоэффект отсутствует. Это указывает на то, что взаимодействие исходных компонентов, в случае использования активных прекурсоров, начинается уже при комнатной температуре: косвенным подтверждением этого является изменение окраски при перемешивании смеси компонентов (с розового цвета, обусловленного наличием в системе оксида свинца, на светло-серый). Согласуются с этим выводом и данные рентгенофазового анализа РФА, выполненного на дифрактометре ARL X`Tra: шихта, приготовленная с использованием активных прекурсоров и высушенная при 100 °С, является рентгеноаморфной. На рентгенограмме отсутствуют пики, характерные для исходных кристаллических компонентов, введенных в состав шихты (рис. 3).

Рисунок 3 - Рентгенограммы шихты и синтезированного при разных температурах материала.

Для наблюдения за структурными изменениями, происходящими в шихте, последнюю подвергли термической обработке при температурах 500, 600, 700, и 800 °С. По данным РФА (рис. 3), нагревание в интервале температур 500-700 °С приводит к формированию кубических перовскитных фаз, а повышение температуры термообработки до 800 °С сопровождается тетрагональным искажением последних. Полученные результаты послужили основанием считать, что для полного протекания процесса синтеза и получения целевого продукта необходимо выбирать температуру синтеза в диапазоне 700-800 °С.

Свойства синтезированного материала оценивались на контрольных образцах диаметром 20 мм и толщиной 1 мм. Для этого из синтезированного при температурах 700 и 800 °С материала были спрессованы заготовки необходимого размера, которые спекались в свинецсодержащей засыпке при температурах 1260-1280 °С. После механической обработки и нанесения серебряных электродов образцы поляризовались электрическим полем.

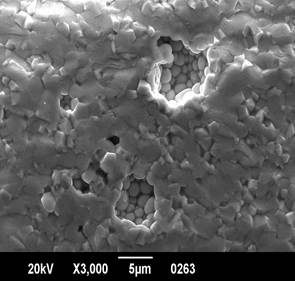

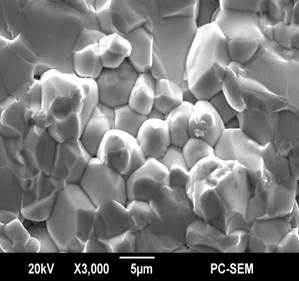

Микроструктура спеченных образцов, изготовленных из материала, синтезированного с использованием активных прекурсоров, заметно отличается от микроструктуры образцов, изготовленных по классической керамической технологии (изображения структуры керамических каркасов получены с помощью электронного туннельного микроскопа JEOL JSM-6390 LA) (рис. 4). Микроструктура образцов, спеченных из материала, синтезированного с применением активных прекурсоров, имеет ярко выраженный ситталловый характер, т.е. структура состоит из зерен кристаллической фазы, скрепленных значительным слоем стекловидной прослойки (рис. 4). Пористость таких каркасов низкая, что положительно сказалось на плотности материала (табл. 1). Размер зерен - 0,5-1,5 мкм, форма - округлая. Зерна керамики, изготовленной по классической керамической технологии, имеют размер 3-8 мкм, форма зерен - многогранная.

а)

а) б)

б)

Рисунок 4 – Микроструктура керамики ЦТБС-3, полученной:

а) с применением активных прекурсоров;

б) по классической керамической технологии.

Как известно, микроструктура спеченной керамики в значительной степени определяет её электрофизические и механические свойства. Наличие значительной прослойки стеклофазы, как правило, приводит к снижению электрофизических параметров пьезокерамики, т.к. стеклофаза не является пьезоактивной [5]. Тем не менее свойства пьезокерамики, полученной с применением активных прекурсоров, сопоставимы со свойствами пьезокерамики, полученной по классической керамической технологии (табл. 1). Данный факт, по-видимому, обусловлен меньшим размером зерна такой керамики, приближающимся к размеру доменов. Поляризация мелкозернистых структур проходит, как правило, более эффективно, нивелируя пассивность стеклофазы. С ростом температуры спекания наблюдается снижение количества стеклофазы и увеличение размера зерна, что сопровождается снижением скорости звука в керамике и повышением пьезомодулей (табл. 1).

Таблица 1 – Параметры материала ЦТБС-3, синтезированного различными методами.

|

Метод синтеза |

Тсинтеза, °С |

Тспекания, °С

|

tg δ, % |

εт33/ε0 |

d31, пКл/Н |

d33, пКл/Н |

V1E, м/с |

ρ, г/см3 |

|

Классическая керамическая технология |

1060

|

1260 |

1,4 |

2870 |

140 |

355 |

3420 |

7,2 |

|

1280 |

1,7 |

3045 |

155 |

370 |

3380 |

7,2 |

||

|

Активные прекурсоры: способ 1 |

700

|

1260 |

2,2 |

3225 |

120 |

285 |

3450 |

7,2 |

|

1280 |

1,8 |

2890 |

125 |

320 |

3280 |

7,3 |

||

|

800

|

1260 |

1,9 |

3050 |

145 |

365 |

3440 |

7,4 |

|

|

1280 |

1,8 |

3015 |

155 |

370 |

3350 |

7,4 |

||

|

Активные прекурсоры:. способ 2 |

700

|

1260 |

3.1 |

3105 |

135 |

320 |

3425 |

7,3 |

|

1280 |

2,7 |

2945 |

155 |

350 |

3410 |

7,3 |

||

|

800

|

1260 |

1,9 |

3110 |

145 |

355 |

3450 |

7,50 |

|

|

1280 |

2,4 |

2850 |

160 |

365 |

3335 |

7,5 |

Как известно, особенно зависимы от структуры спеченной керамики механические свойства: следовало ожидать более высоких прочностных характеристик для пьезокерамики, характеризующейся мелким зерном с повышенным содержанием стеклофазы. Для определения предела механической прочности при сжатии был использован стенд Test Systems УТС-50 (скорость нагружения составляла 0,2 мм/с). Образцы керамики, спеченной из материала, синтезированного с применением активных прекурсоров, как и следовало ожидать, характеризуются более высоким пределом механической прочности (435-489*106 Па) при статическом сжатии, нежели образцы, полученные по классической керамической технологии (395-415*106 Па).

Выводы

1. Материал ЦТБС-3, синтезированный с использованием активных прекурсоров, по электрофизическим свойствам не уступает материалу, полученному по классической керамической технологии.

2. Свойства материала практически не зависят от способа соосаждения гидроксидов титана и циркония.

3. Использование активных прекурсоров позволило снизить температуру (с 1060 °С до 800 °С), а также время синтеза в 3-4 раза.

4. Применение активных прекурсоров позволяет повысить предел механической прочности при сжатии и плотность материала ЦТБС-3.

Рецензенты:

Земляков В.Л., д.т.н., заведующий кафедрой «Информационных и измерительных технологий» факультета высоких технологий, Южный федеральный университет, г.Ростов-на-Дону.

Богуш М.В., д.т.н., заместитель директора НКТБ «Пьезоприбор» ЮФУ, НКТБ «Пьезоприбор» ЮФУ, г. Ростов-на-Дону.

Библиографическая ссылка

Панич А.А., Свирская С.Н., Карюков Е.В., Скрылев А.В., Малыхин А.Ю., Вотинова Т.В. СВОЙСТВА ПЬЕЗОКЕРАМИЧЕСКОГО МАТЕРИАЛА ЦТБС-3, СИНТЕЗИРОВАННОГО С ИСПОЛЬЗОВАНИЕМ АКТИВНЫХ ПРЕКУРСОРОВ // Современные проблемы науки и образования. 2014. № 3. ;URL: https://science-education.ru/ru/article/view?id=13149 (дата обращения: 11.02.2026).