Введение

Кремний - один из самых популярных элементов XXI века, который находит широкое применение в различных отраслях промышленности. Например, кремний используется в качестве легирующей добавки в различных сплавах; для производства огнеупоров и абразивов; для производства кремнийорганических соединений; является основным материалом в электронике для транзисторов, выпрямителей тока (диодов), усилителей радиоволн (триодов), микропроцессоров (контроллеров) и интегральных схем для ЭВМ; используется в солнечной энергетике и микроэлектронике [1].

Карботермическое восстановление кремнезёма в рудно-термических печах

Процесс получения технического (металлургического) кремния (Siтех) методом карботермического восстановления кремнезёма углеродистым восстановителем (УВ) в рудно-термических печах (РТП) может быть описан общей реакцией:

SiO2 + 2C = Si + 2CO.

Основной же реакцией образования кремния следует считать реакцию взаимодействия монооксида кремния с карборундом:

SiС(т) + SiO(г) = 2Si(ж) + СО(г).

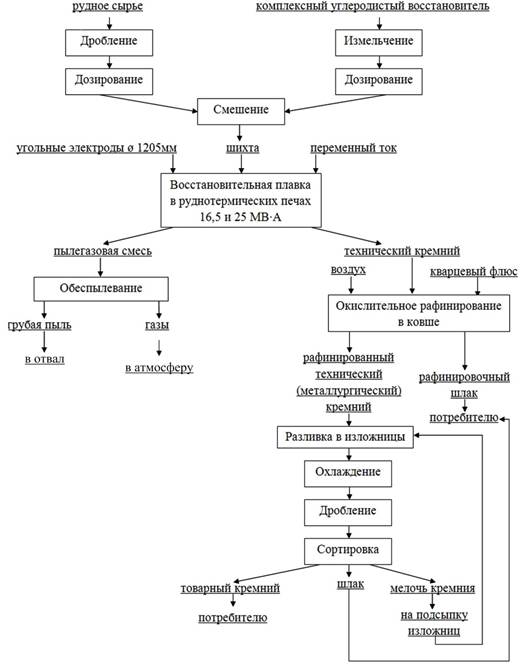

Получение Siтехн в РТП ведется непрерывным способом по технологической схеме (рис. 1).

Рис. 1. Технологическая схема получения кремния в рудно-термических печах на ЗАО «Кремний» (Иркутская обл., г. Шелехов).

Сырьем для получения кремния могут служить кварц, кварцит, кварцитовидные песчаники, гранулированный кварц и др. В качестве УВ используют каменный уголь различных производителей, нефтяной кокс, древесный уголь [2].

На крупнейшем в России заводе ЗАО «Кремний» (г. Шелехов) производство кремния металлургических марок осуществляется в трехфазных трехэлектродных открытых вращающихся печах мощностью 16,5 и 25 МВ•А, работающих на переменном токе, с температурой рабочей зоны ≈ 2200 °С. РТП оснащены угольными электродами отечественного производства. В качестве сырья используется кварцит Черемшанского месторождения (рудник является подразделением ЗАО).

Непосредственная оценка условий восстановления и выплавки кремния в РТП практически невозможна: это связано с высокими температурами процесса, сложностью физико-химических превращений. Поэтому для исследования изучения применяют методы моделирования.

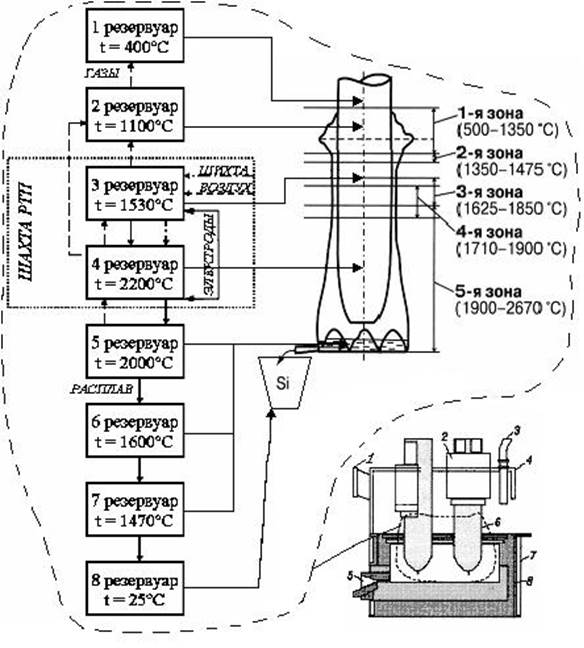

В наших исследованиях с помощью программного комплекса (ПК) «Селектор» [3] была сформирована восьмирезервуарная термодинамическая (ТД) модель (рис. 2), которая наиболее полно имитирует процесс получения кремния в РТП. Данная модель позволяет описать процесс восстановления кремнезема в печи и распределение примесей по температурным зонам, химический состав фазовых превращений в РТП и их количественные характеристики [4].

1-й и 2-й резервуары имитируют колошниковое пространство РТП и имеют температуры, °С, соответственно: 400 и 1100. В эти резервуары поступают газопылевые выбросы, образующиеся в нижних зонах печи.

Шахта печи состоит из двух резервуаров. Верхний горизонт шахты РТП (3-й резервуар) – с температурой 1530 °С (температура появления SiC), нижний горизонт РТП (4-й резервуар) – с температурой 2200 °С. В 3-й резервуар осуществляется подача шихты. В 4-м резервуаре происходит максимальное извлечение и накопление кремния (как за счет протекания промежуточных реакций, так и за счет непосредственного образования технического кремния из его оксида в зоне горения вольтовой дуги).

5-й резервуар модели – тигель РТП (с температурой 2000 °С), где заканчивается протекание реакций в той шихте, которая проваливается из 3-го резервуара, не успев прореагировать. Также в данном резервуаре происходит накопление жидкого кремния.

6-й резервуар модели с температурой 1600 °С имитирует расплав кремния, поступающий в летку РТП.

Рис. 2. Схема модели и РТП с температурными зонами (резервуарами):

1 – газоход, 2 – подвесные щитки, 3 – труботечка, 4 – зонт, 5 – летка, 6 – электрод,7 – кожух, 8 – футеровка.

7-й резервуар модели имеет температуру 1470 °C и имитирует выпуск кремния из РТП с началом его кристаллизации.

8-й резервуар предназначен для сопоставления полученных данных моделирования по закристаллизованному кремнию (температура 25 °C).

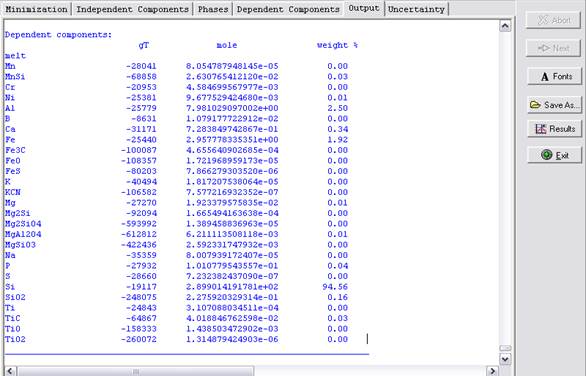

В результате решения 8-резервуарной модели был получен расплав кремния следующего состава (рис. 3).

Рис. 3. Состав расплава кремния по модели (при t = 2000 ºC, 5-й резервуар).

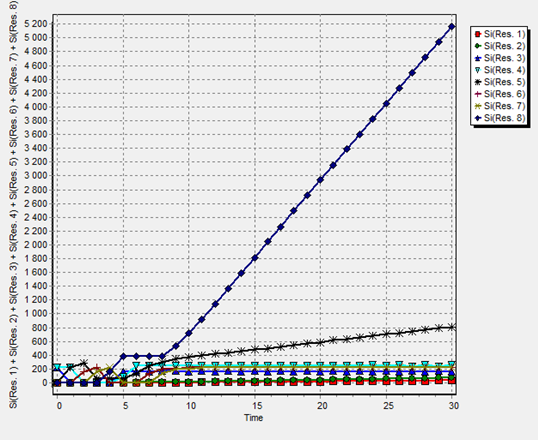

На рисунке 4 показано накопления кремния в пятом и восьмом резервуаре, что говорит об адекватности модели, т.к в 5-м резервуаре идёт накопление жидкого кремния.

Рис. 4. Динамика распределения кремния по резервуарам в модели.

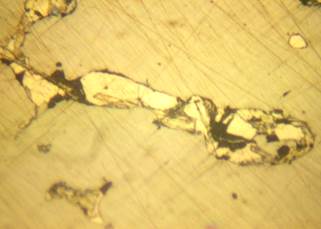

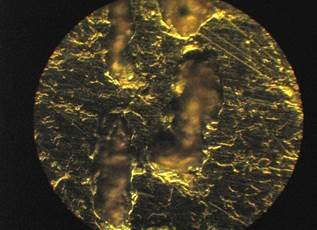

На рисунке 5 отображены результаты исследований образцов технического кремния металлографическим методом анализа [5].

а

а

б

б

Рис. 5. Виды примесных включений в образце технического кремния (металлографические исследования):

а – интерметаллиды; б – включение, содержащее железо и марганец.

Следовательно, данная физико-химическая восьмирезервуарная модель позволяет нам прогнозировать: извлечение кремния при любом химическом составе исходных сырьевых материалов (в частности, возможно проанализировать снижение потерь Si с отходящими газами); химический состав чернового кремния на выходе из печи; состав пылегазовых выбросов (что позволяет оценить влияние вредных выбросов на экологическую обстановку в регионе); количество образовавшегося шлака в печи, влияющее на простои РТП.

Нами также был разработана программа (на языке программирования С+) «Программа подготовки данных для ввода в физико-химические модели технологических процессов (версия 1)» по перерасчету исходных данных химического состава сырья (с учетом загрузочных коэффициентов шихты) для ввода в ТД (рис. 6), с помощью которой можно варьировать данные по химическому составу сырья, поступающего в процесс [6].

Рис. 6. Блок-схема компьютерной программы.

Заключение

Таким образом, методы моделирования позволяют выбрать оптимальную загрузку сырья, тем самым оценить возможность возникновения производственных рисков и предложить пути их минимизации (снижение расхода электроэнергии; уменьшение простоя печи; контроль отходящих газов по их количественному и химическому составам) при производстве металлургического кремния.

Рецензенты:

Зелинская Е.В., д.т.н., профессор кафедры «Обогащение полезных ископаемых и инженерной экологии», ФГБОУ ВПО «Иркутский государственный технический университет», г. Иркутск.

Белоусова Н.В., д.х.н., заведующая кафедрой «Металлургия цветных металлов» ФГАОУ ВПО «Сибирский федеральный университет», г. Красноярск.

Библиографическая ссылка

Тимофеев А.К. ОПТИМИЗАЦИЯ ПРОЦЕССА ПОЛУЧЕНИЯ КРЕМНИЯ НА ОСНОВЕ МЕТОДОВ МАТЕМАТИЧЕСКОГО МОДЕЛИРОВАНИЯ // Современные проблемы науки и образования. 2014. № 3. ;URL: https://science-education.ru/ru/article/view?id=13059 (дата обращения: 17.01.2026).