Введение. Тормозной барабан является основной деталью тормозной системы грузовых автомобилей и тягачей среднего тоннажа. В процессе торможения тормозной барабан подвергается интенсивному износу в контакте с фрикционными накладками тормозных колодок, что приводит к появлению на рабочей поверхности барабана глубокой выработки металла, канавок и задиров. Существующая технология ремонта предполагает расточку барабана в три этапа – черновую, чистовую в ремонтный размер и профилирующую, до чистоты поверхности RZ 12 [1].

Цель исследования. Оценить эффективность технологии одновременной расточки и шлифовки в сравнении с существующей технологией обработки в три этапа.

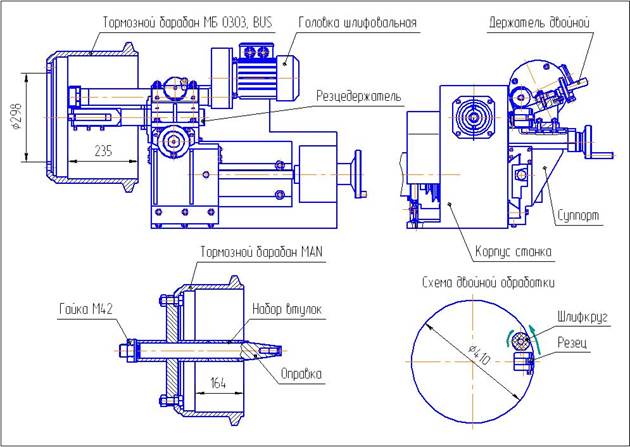

Метод исследования. Проведем расчеты механической обработки предлагаемой технологии с использованием модернизированного суппорта станка Р185 [6], с обозначением Р355 (рис. 1), в сравнении с образцом. В качестве образца возьмем станок В355 фирмы HUNGER, Германия.

Рисунок 1 – Станок Р355. Общий вид.

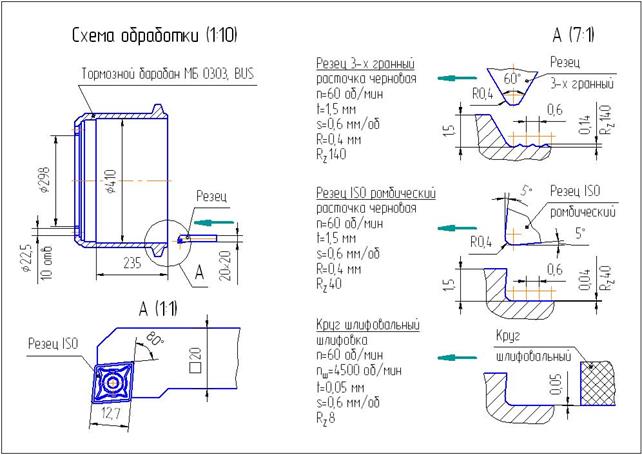

Предлагаемая технология предусматривает обработку в два этапа: черновая расточка, подача s=0,6 мм/об; черновая расточка в размер с одновременной шлифовкой, припуск на шлифовку 0,03 … 0,10 мм на радиус, с той же подачей s=0,6 мм/об.

Исходные данные для расчёта режимов резания при черновой расточке: материал заготовки – отливка серого чугуна СЧ 20; твердость материала – 245 НВ; временное сопротивление при растяжении σВ=250 МПа; диаметр обработки D=410 мм; глубина резания t=1,5 мм; подача s=0,6 мм/об; материал режущей части по обозначению ISO: YBD 152; стойкость инструмента YBD 152 – Т=180 мин. По условиям жесткости станка, инструмента и детали для расточки тормозных барабанов рекомендуется глубина резания не более t=1,5 мм. Принимаем припуск на черновую расточку – 1,5 мм на радиус.

Расчёт режимов резания при черновой расточке, аналитический метод [2].

а) Скорость резания, м/мин: ![]() (1)

(1)

где Cv=350 – коэффициент скорости резания - таблица 17 [4,с .269...270];

m=0,2; x=0,15; y=0,35 – показатели степени – таблица 17 [4,с. 269...270];

Кv=Кmv×Кnv×Кuv=1,23×0,8×1=0,894 – поправочный коэффициент,

где Кmv=1,23 – коэффициент, учитывающий материал заготовки;

Кnv=0,8 – коэффициент состояния поверхности, таблица 5 [4, c. 263];

Кuv=1 – коэффициент, учитывающий качество инструмента.

По расчету получаем скорость резания 125 м/мин - наибольшая допускаемая скорость.

Частота вращения шпинделя, об/мин: ![]() (2)

(2)

где D=410 – диаметр барабана, мм.

n=97 об/мин – допускаемая частота вращения шпинделя.

По рекомендациям фирмы HUNGER для диаметра барабана 410 мм, принимаем стандартное значение n=60 об/мин.

Действительная скорость резания, по формуле (3), составляет 77 м/мин.

![]() (3)

(3)

б) Минутная подача: SМИН=s×n = 0,6×60=36 мм/мин

в) Окружная (тангенциальная) сила резания PZ (Н) при точении:

![]() (4)

(4)

где: CP=243, x =1, y=0,75; n= -0,3 – по таблице 22 [4, с. 273...274]

Поправочные коэффициенты по таблице 9 [4, с.264]

Kp=Kmp×Kφp×Kγp×Kλp×Kνp = 0,7×0,929×1×1,1×1×1=0,65

По расчету окружная сила составляет 439 Н. Округленно 450 Н.

г) Мощность резания, по формуле (5), составляет 0,6 кВт.

![]() (5)

(5)

Расчёт режимов резания при чистовой расточке.

Чистовая расточка на станке Р355 не применяется. Достаточно работать только на черновой подаче s=0,6 мм/об, с гарантированным качеством обработки.

Для станка В355 необходима чистовая и профилирующая расточки. Смысл профилирующей расточки в устранении резьбы на поверхности барабана от равномерной подачи резца. Для этого применяют прерывистую подачу «Intermittent feed», в результате чего получается самотормозящаяся резьба. Иначе возможен сход тормозной колодки в осевом направлении с разрушительными последствиями [3].

Расчёт режимов резания при чистовой и профилирующей расточке производится аналогично расчету при черновой расточке.

Пример выбора режимов резания при чистовой обработке тормозных барабанов основных моделей автобусов и тягачей MAN и Mersedes по данным фирмы HUNGER, Германия (таблицы 1 – 3).

Таблица 1 – Выбор частоты вращения в зависимости от диаметра детали

|

Диаметр тормозного барабана, мм |

Частота вращения, об/мин |

|

200 |

125 |

|

300 |

85 |

|

400 |

60 |

|

500 |

40 |

Таблица 2 – Выбор режимов резания

|

Диаметр тормозного барабана, мм |

410 мм |

|

Частота вращения |

60 об/мин |

|

Подача |

0,15 мм/об |

|

Радиус при вершине резца Шероховатость поверхности |

0,4 мм RZ 14 |

|

Радиус при вершине резца Шероховатость поверхности |

0,8 мм RZ 12 |

|

Шлифование |

RZ 8 |

|

Примечание – При большой глубине барабана (235 мм для Mersedes 0303) рекомендуется радиус при вершине резца не более 0,4 мм, во избежание дробления |

|

Таблица 3 – Наибольшая глубина резания, по условиям жёсткости, при подаче 0,3 мм/об, с резцедержателем d=55 мм

|

Длина резцедержателя (L) |

Глубина резания |

|

С коротким резцедержателем (L/d < 5) |

1,5 мм (3 мм на диаметр) |

|

С длинным резцедержателем (L/d > 5) |

0,5 мм (1 мм на диаметр) |

Применение резца со сменными режущими пластинами марки СCMT 120404-HМ YBD 152, по стандарту ISO, позволит повысить стабильность качества обработанной поверхности. Шероховатость при обработке на предельно допустимых режимах приведена на рисунке 2.

Рисунок 2 – Шероховатость при обработке

Частота вращения детали при профилирующей расточке n=60 об/мин. Подача регулируется бесступенчато, в пределах s=0 … 0,4 мм/об. Глубина резания t – не более 0,5 мм. Радиус при вершине резца R=0,4 мм. Шероховатость поверхности неравномерная, в среднем RZ 12.

Расчёт режимов резания при шлифовании.

Исходные данные: диаметр шлифуемой детали 410 мм; используется головка шлифовальная проекта; длина обрабатываемой детали LШ=235 мм. Шлифовальный круг 1-63х25х20 24А 12 С2 35 м/с К 1 кл. ГОСТ 2424-83.

Расчёт режимов резания при черновом шлифовании.

а) Расчетная линейная скорость вращения детали:

![]() (6)

(6)

где D=410 – диаметр шлифуемой поверхности барабана, мм;

Т=40 мин – стойкость шлифовального круга;

t=0,05 – глубина резания при шлифовании, мм;

СV, K. M, t. X, b - приняты по [4, табл. 36].

Получили линейную скорость вращения детали 75 м/мин.

б) Расчетная частота вращения детали, по формуле (7), составляет 58 об/мин:

![]() (7)

(7)

где D=410 – диаметр барабана, мм.

Принимаем стандартное значение n=60 об/мин, которое находится в пределах паспортных данных станка. Уточняем по формуле (3): VД= 77 м/мин.

в) Линейная скорость вращения шлифовального круга находится по формуле (3), с учетом диаметра шлифовального круга и частоты вращения шлифовального круга (4500 об/мин). Линейная скорость круга по расчету составляет 848 м/мин = 14 м/с.

г) Скорость резания при шлифовании: VШ=VД+VК=77+848=925 м/мин.

д) Скорость перемещения (подача) суппорта (VC), наибольшая:

![]() (8)

(8)

где SПР = ВК×β = 8,75 мм/об – подача суппорта за один оборот барабана, мм/об

ВК =25 – ширина шлифовального круга, мм;

β =0,35 – расчетный коэффициент шлифования для черновой обработки,

Полученное значение скорости суппорта 525 мм/мин с запасом превышает скорости перемещения стола, указанные в паспортных данных выбранного станка.

е) Потребная мощность на вращение шлифовального круга. [5]

Окружная сила резания определяется по формуле (4) и по расчету составляет 175 Н.

Эффективная мощность на вращение шлифовального круга: ![]() (10)

(10)

Мощности головки шлифовальной NЭ=0,22 кВт достаточно для чернового шлифования на выбранных режимах.

ж) Общая мощность двигателя главного привода: ![]() (11)

(11)

где PZО=PZ+PZШ=450+175=625 Н – сумма окружной силы при расточке и тангенциальной силы при шлифовании;

η=0,85 – КПД привода.

Расчетная мощность NД=0,94 кВт. Принимаем стандартное значение NД=1,1 кВт.

Основное машинное время, по формуле (12), составляет 6,5 мин.

![]() (12)

(12)

где Lрх - длина рабочего хода 235 мм, по формуле (13):

Lрх = Lрез+y+Δ (13)

где Lрез=235 – длина резания, мм.

y=0 – величина врезания, мм;

![]() =0 – величина перебега, мм.

=0 – величина перебега, мм.

Расчетные значения режимов резания.

Для Р355 для всех режимов основное машинное время составляет 6,5 мин.

Для В355 HUNGER основное машинное время: при черновой расточке 9,8 мин; при чистовой расточке 26,0 мин; при профилирующей расточке 39,0 мин.

Окружная (тангенциальная) сила PZ при точении определяется по формуле (4).

Для станка В355 HUNGER: PZ=330 Н – черновая расточка; PZ=52 Н – чистовая расточка; PZ=38 Н – профилирующая расточка.

Для станка Р355: PZ=450 Н – черновая расточка; PZШ=40 Н – шлифовка.

Крутящий момент: Tкр = Pz×Rбар = 330 Н×0,205 м = 68 Нм – черновая расточка В355 HUNGER; Tкр = Pz×Rбар = 450 Н×0,205 м = 92 Нм – черновая расточка Р355; Tкр = Pz×Rбар = 40 Н×0,205 м = 8 Нм – шлифовка Р355.

Эффективная мощность определяется по формуле (10). Для черновой расточки В355 HUNGER эффективная мощность составляет 0,42 кВт. Для черновой расточки Р355 эффективная мощность составляет 0,58 кВт; для шлифовки 0,05 кВт.

Режимы резания на остальных переходах определяются аналогично. Полученные результаты сведены в таблицу 4.

Таблица 4 – Сводная таблица режимов резания

|

Станок |

Номер перехода |

ТО, мин |

L, мм |

t, мм |

s, мм/об |

V, м/мин |

n, мин-1 |

PZ, Н |

TKR, Нм |

NЕ, кВт |

|

В355 HUNGER |

1 Черн. |

9,8 |

235 |

1,5 |

0,4 |

77 |

60 |

330 |

68 |

0,42 |

|

2 Чист. |

26,0 |

235 |

0,5 |

0,15 |

77 |

60 |

52 |

11 |

0,07 |

|

|

3 Проф. |

39,0 |

235 |

0,5 |

0,10 |

77 |

60 |

38 |

8 |

0,05 |

|

|

Р355 |

1 Черн. |

6,5 |

235 |

1,5 |

0,6 |

77 |

60 |

450 |

92 |

0,58 |

|

2 Шлиф. |

6,5 |

235 |

0,03 |

0,6 |

77 |

60 |

40 |

8 |

0,05 |

|

|

3 Черн.+ шлиф |

6,5 |

235 |

1,5+0,03 |

0,6 |

77 |

60 |

490 |

100 |

0,63 |

Выводы:

Таким образом, с помощью расчетов режимов резания на станках Р355 и В355 HUNGER произведено сравнение двух разных технологий обработки тормозного барабана по следующим показателям: окружная сила резания, крутящий момент, машинное время, эффективная мощность привода.

Предлагаемая технология обработки тормозного барабана в два этапа в сравнении с существующей технологией расточки имеет заметное преимущество по основному машинному времени, во многом за счет отказа от прерывистой подачи «Intermittent feed». При этом новая технология требует большей мощности привода для обеспечения большего крутящего момента (100 Нм вместо 68 Нм), из-за возрастания окружной (тангенциальной) силы резания с 330 Н до 490 Н. Основная нагрузка при шлифовании по новой технологии приходится на черновое шлифование. При этом мощности станка (1,1 кВт) достаточно для одновременной черновой расточки и черновой шлифовки.

Рецензенты:

Шарифуллин С.Н., д.т.н., профессор, директор ООО «Центр модернизации техники», г. Чистополь.

Нафиков М.М., д.с.-х.н, профессор кафедры «Экономика АПК», Филиал ФГАОУ ВПО КФУ г. Чистополь.

Библиографическая ссылка

Костерин М.Ю. ОЦЕНКА ЭФФЕКТИВНОСТИ ТЕХНОЛОГИИ ДВУХЭТАПНОЙ ОБРАБОТКИ ТОРМОЗНОГО БАРАБАНА ГРУЗОВЫХ АВТОМОБИЛЕЙ ПО РЕЗУЛЬТАТАМ РАСЧЕТОВ РЕЗАНИЯ // Современные проблемы науки и образования. 2014. № 2. ;URL: https://science-education.ru/ru/article/view?id=12902 (дата обращения: 13.02.2026).